|

|

|

| |

Die Drehmaschine als Bohrständer, oder

Vom Einsatz angetriebener Werkzeuge auf Drehmaschinen |

04.06.2008 |

Moin Moin Zusammen,

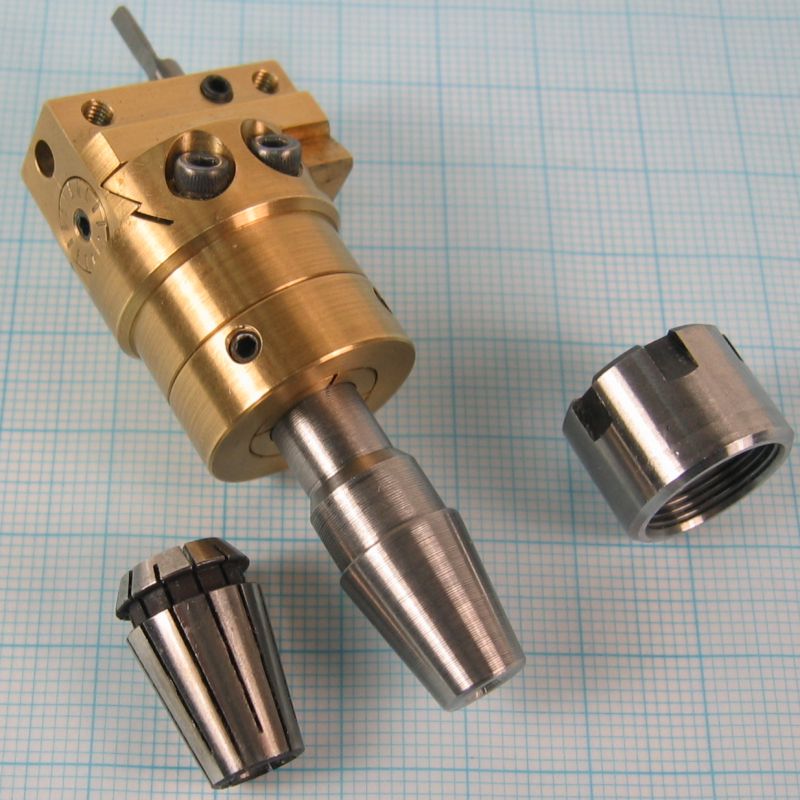

nachdem meine ER 11 Spannzangen Spindel sich auf der

Kleinfräse erfreulich gut bewährt hat habe ich nun die Montierung für die Drehmaschine in Angriff genommen.

Trotz mittlerweile vorhandener Fräsmaschine mit großem, präzisen Teilapparat, bin ich weiterhin ein klarer Anhänger

angetriebener Werkzeuge auf Drehmaschinen.

Diese supportmontierten Vorrichtungen zum Bohren und Fräsen gelten unter vielen Hobbyisten leider oft als reiner

Notbehelf bis endlich eine "richtige" Fräsmaschine in den Bastelraum Einzug halten kann. Und deren Ruf als Provisorium

wird durch den Einsatz von schwächlichen Kleinschleifmotoren oder schlackernden Handbohrmaschinen in einer labilen

Supportmontierung nicht gerade positiv verstärkt.

Dabei können mit einer geeigneten Präzisionsspindel und einer Indexvorrichtung der Hauptspindel sehr viele Arbeiten

gleich auf der Drehmaschine sehr genau und vor allen Dingen oft sehr ökonomisch, will heißen flott und ohne große

Umstände erledigt werden. Wie so eine Indexeinrichtung an der Hauptspindel gestaltet werden kann habe ich weiter

unten im Beitrag "Teilen auf der Drehmaschine"

schon mal gezeigt.

Ich bin grundsätzlich ein sehr bequemer Mensch. Deswegen sehe ich auch kaum ein für ein paar Bauteile, welche eh schon auf der Drehbank bearbeitet werden und somit schon zentrisch im Dreibackenfutter festgespannt sind, extra den Teilapparat auf die Fräse zu bauen und dort alles komplett einzurichten.

Für viele solcher Arbeiten habe ich auch weiterhin meine Universalspindeln der ersten Generation aus der Schublade geholt und die benötigten radialen/axialen Bohrungen an Ringen, Hülsen und Zapfen gleich dort in einer Aufspannung erledigt.

Funktioniert hat das auch schon gut, nur sind Leistung und Spannmöglichkeit eines auf den kleinen Proxxon Spannzangen basierenden Systems doch sehr eingeschränkt. Mit der neuen Motorspindel sollte das dann schon etwas professioneller nutzbar sein.

Nach einiger Überlegung habe ich die Supportmontierung mittels einer speziellen Wechselkassette für den Drehstahlhalter gebaut. Das ist einfach die flexibelste Lösung um gerade auf kleinen Maschinen mit kleinen Fahrwegen des Planzuges alle möglichen (und unmöglichsten....ha ha ha) Grundstellungen zum Werkstück einnehmen zu können. Gleichzeitig kann man sehr schnell zwischen Drehen und Bohren/Fräsen hin und her bauen, was wiederum der oben genannten Bequemlichkeit zu Gute kommt.

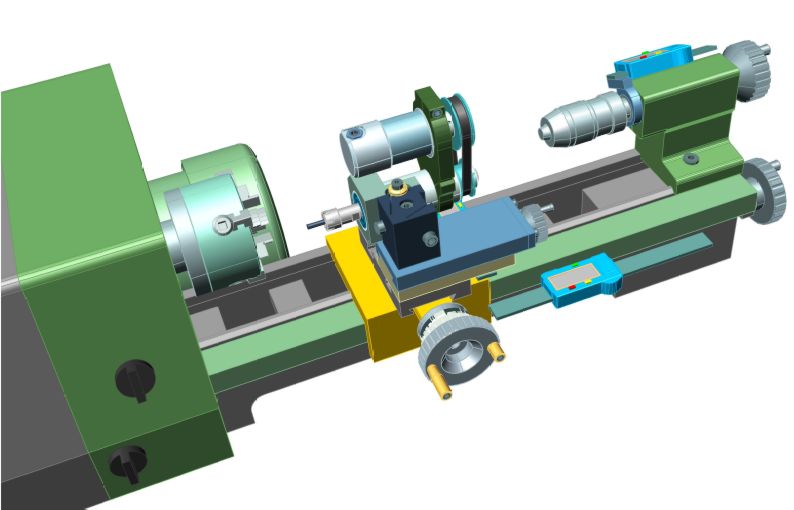

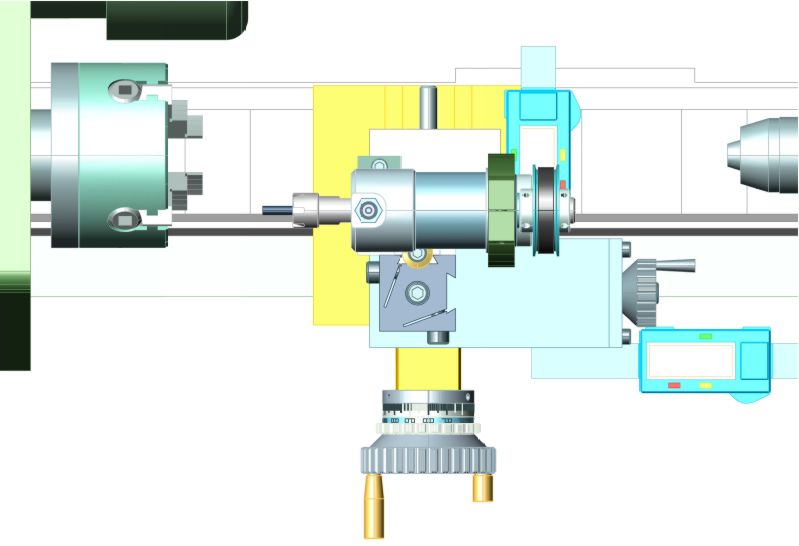

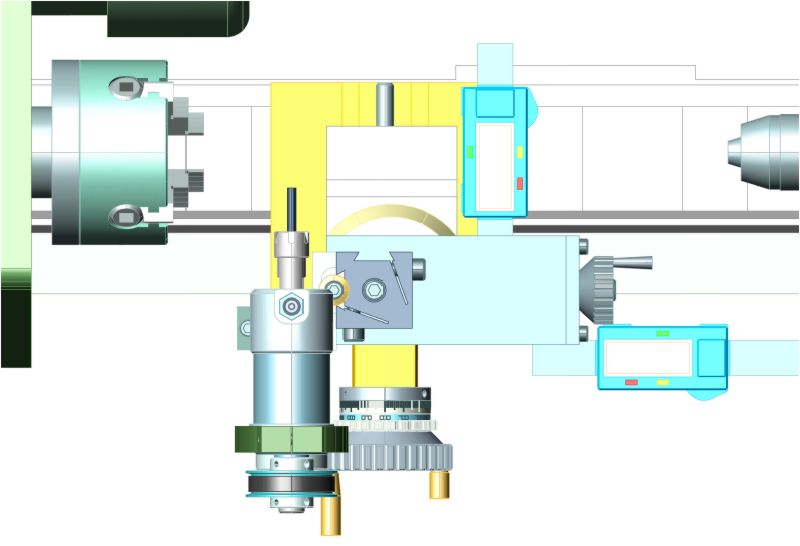

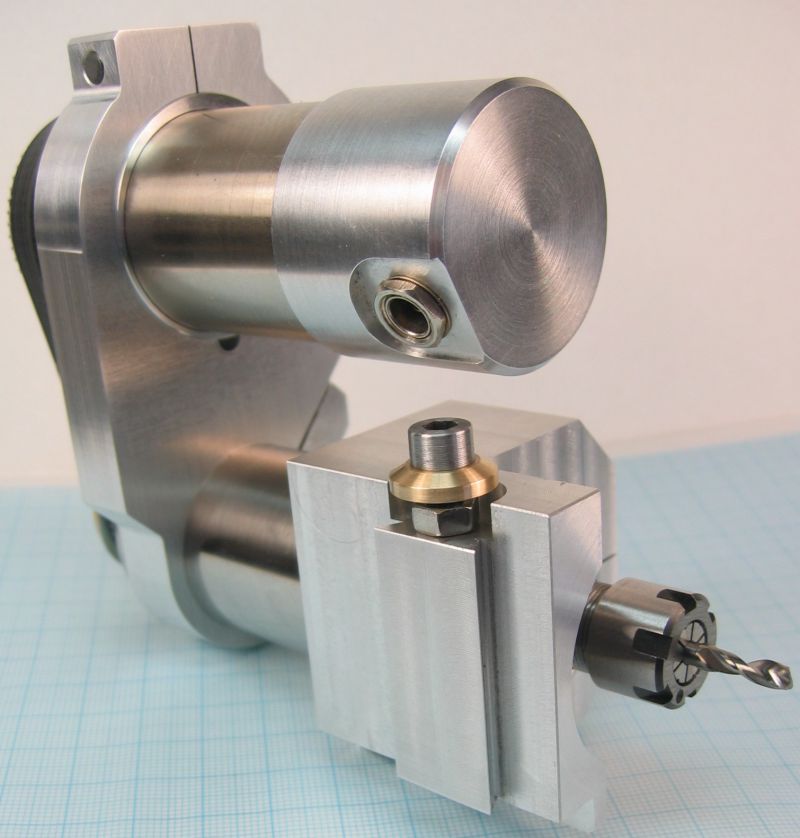

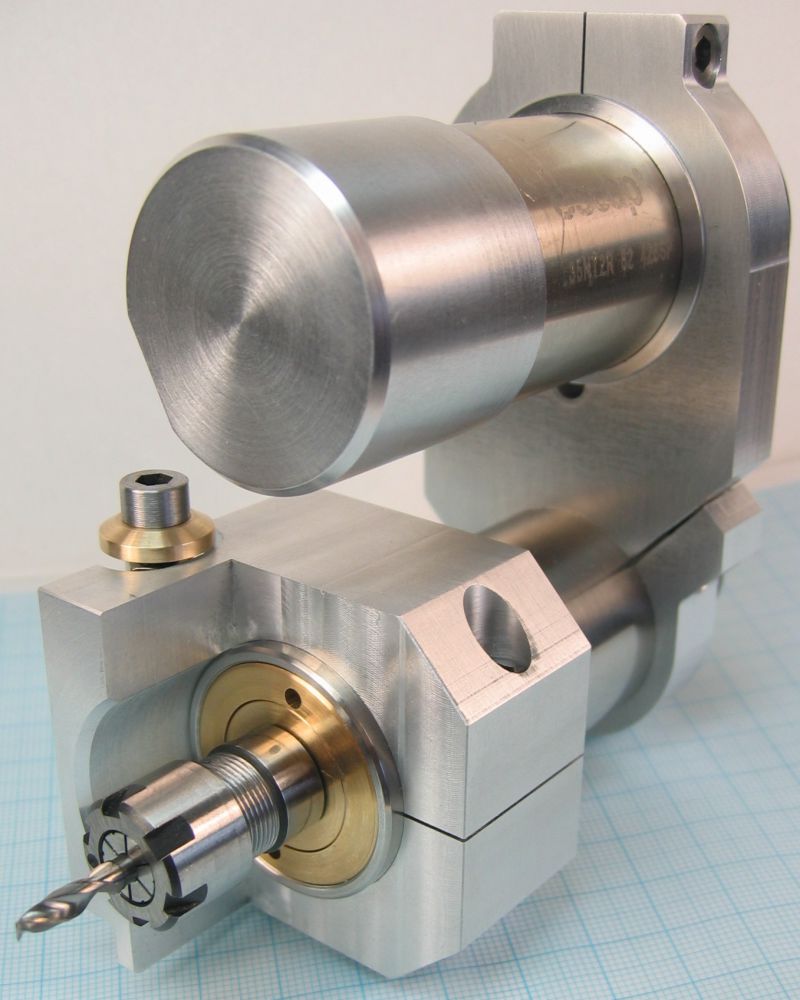

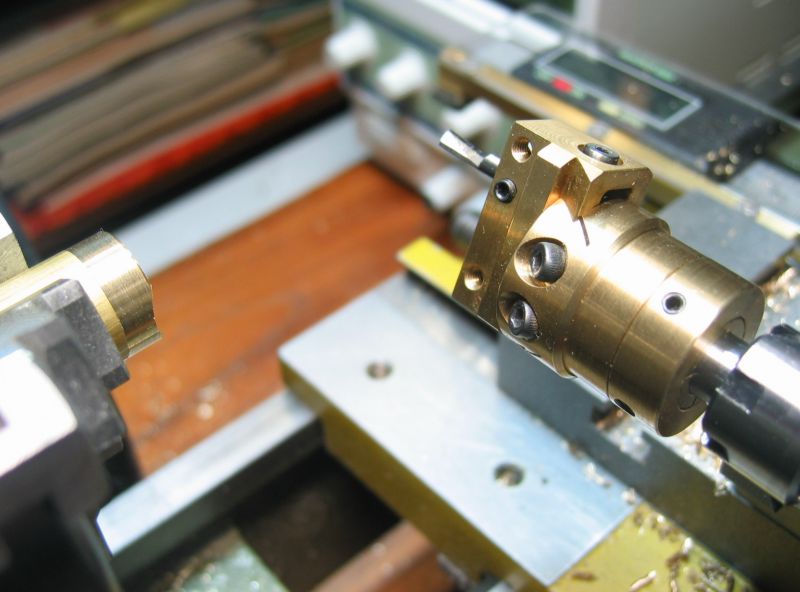

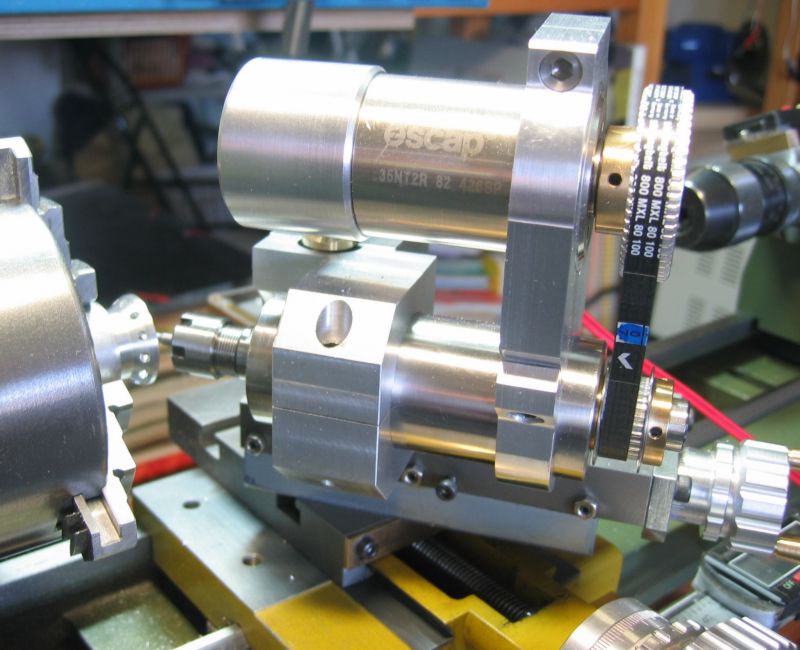

Für eine PD360 und vergleichbare Maschinen sieht mein Entwurf so aus:

Der Halter ist bewusst asymetrisch aufgebaut um im radialen Einsatz einen möglichst großen Abstand zur zentralen Maschinenachse einnehmen zu können.

Bei axialer Verwendung stört diese Asymetrie nicht weiter sondern bringt die Werkzeuge sogar in eine günstigere Arbeitsstellung vor den Grundschlitten des Supports, gleichzeizig positioniert das die ganze Vorrichtung gut ausgewogen zum Einspannprisma.

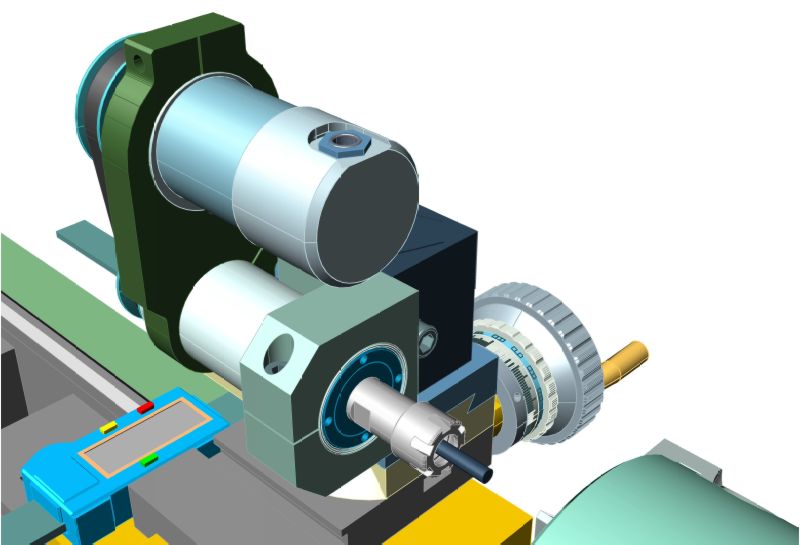

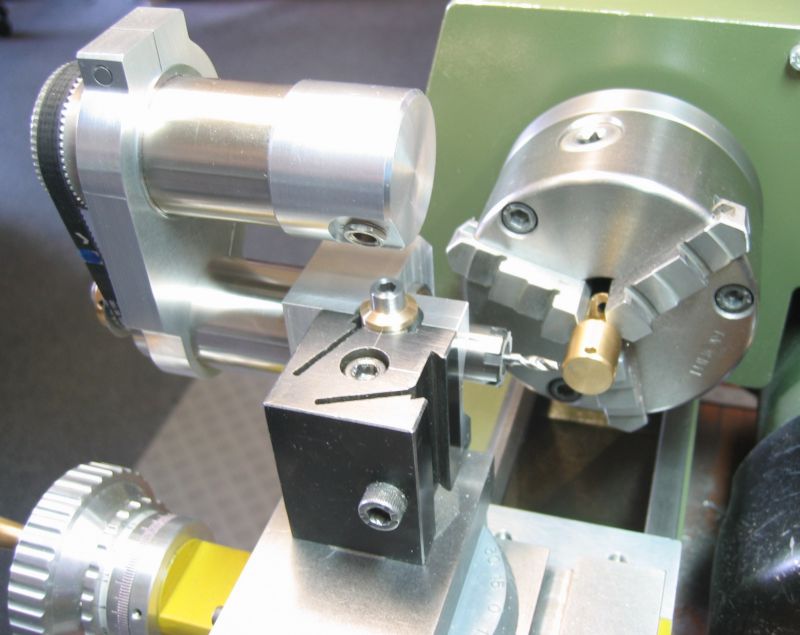

Grundsätzlich kann man mit der Montierung auf dem Obersupport drei Arbeitsstellungen einnehmen.

Axiales Bohren mit dem Längszug:

Radiales Bohren mit dem Planzug:

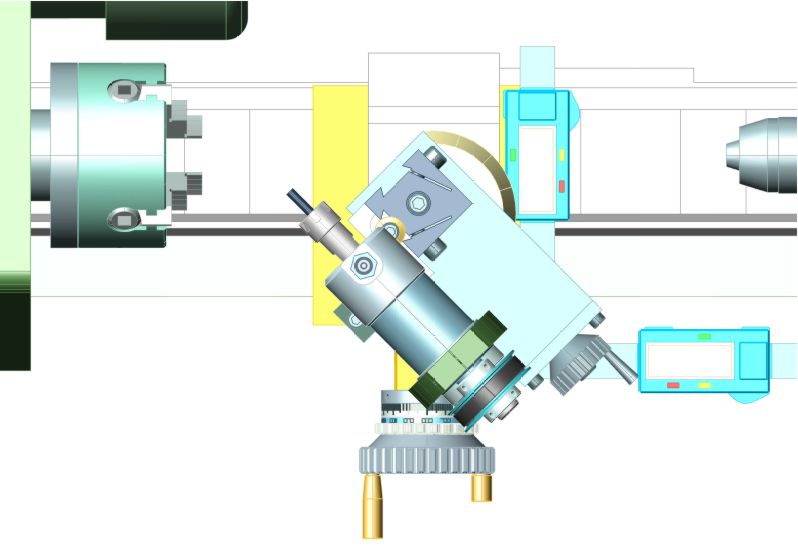

Und Bohren unter beliebigen Winkeln mit geschwenktem Obersupport unter Benutzung des Zo Vorschubs:

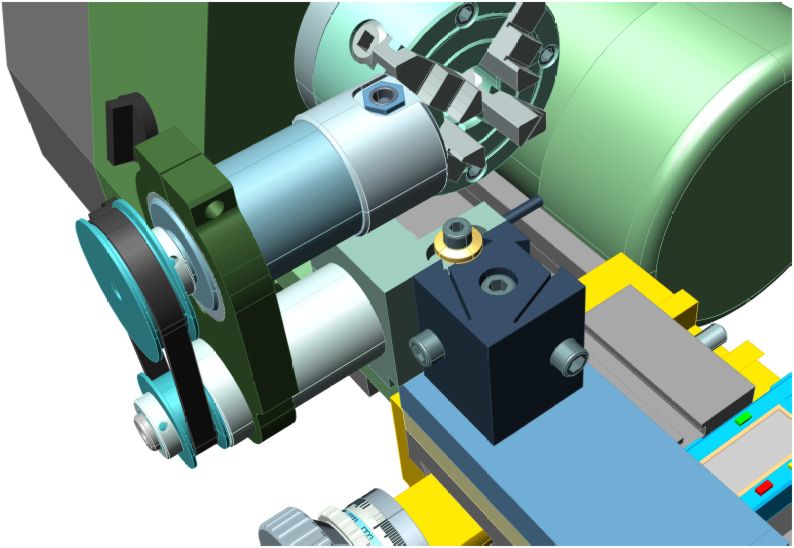

Damit das alles einwandfrei funktioniert muss die Universalspindel natürlich ganz genau parallel zu den jeweilig eingesetzten Zügen montiert sein.

Ich richte den Grundkörper meines Stahlhalters mit einem guten Anschlagwinkel rechtwinkelig bezogen auf eine Längskante des Oberschlitten aus. Wenn dann die Wechselkassette der Spindelmontierung auch präzise winkelig hergestellt ist reicht das bei mir aus um damit immer sauber arbeiten zu können.

Ob dieses Vorgehen genügt muss man vorher austesten, da es von den geometrischen Gegebenheiten der einzelnen Drehmaschine abhängig ist. Alternativ kann man sonst die Spindel jedes mal mit einem Feintaster genau auf die Zugparallele einrichten (machbar, aber etwas kontraproduktiv für den schnellen Einsatz) oder besser einen genauen Rastindex für den Stahlhalter verwenden wie ihn z.B. ein Multifix-System schon beinhaltet.

Gebaut habe ich den Kassettenkörper aus einem Stück Automatenalu 50x50x45 mm. In dieser Dimensionierung der Konstruktion reicht Aluminium für die Belastungen vollkommen aus und so einen Klotz aus Stahl derart klein zu fräsen wäre auf meiner Fräsmaschine ein extremes Geduldsspiel mit stundenlangen Zerspanungsgängen.

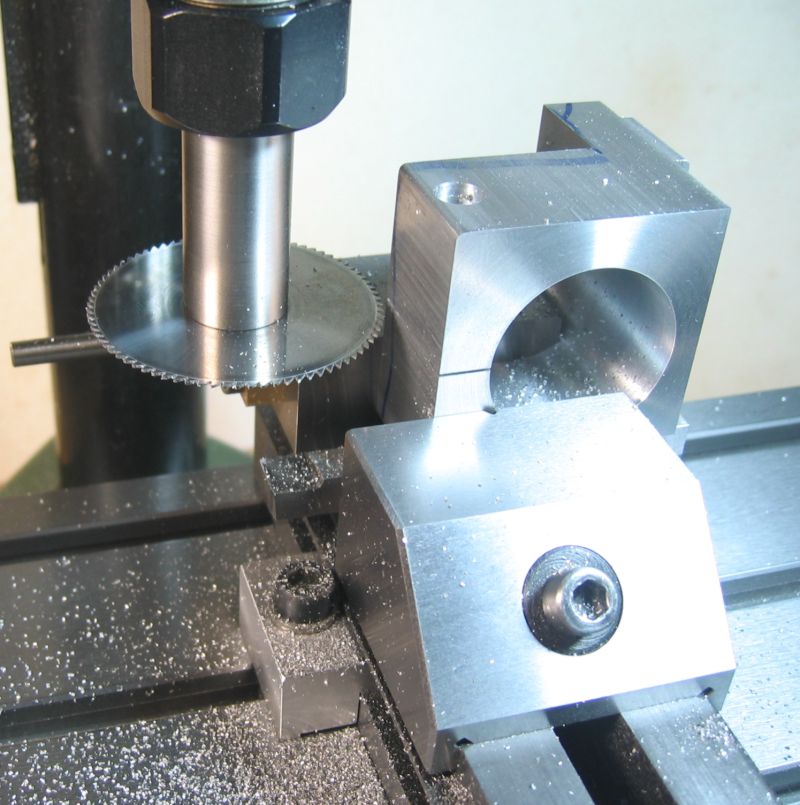

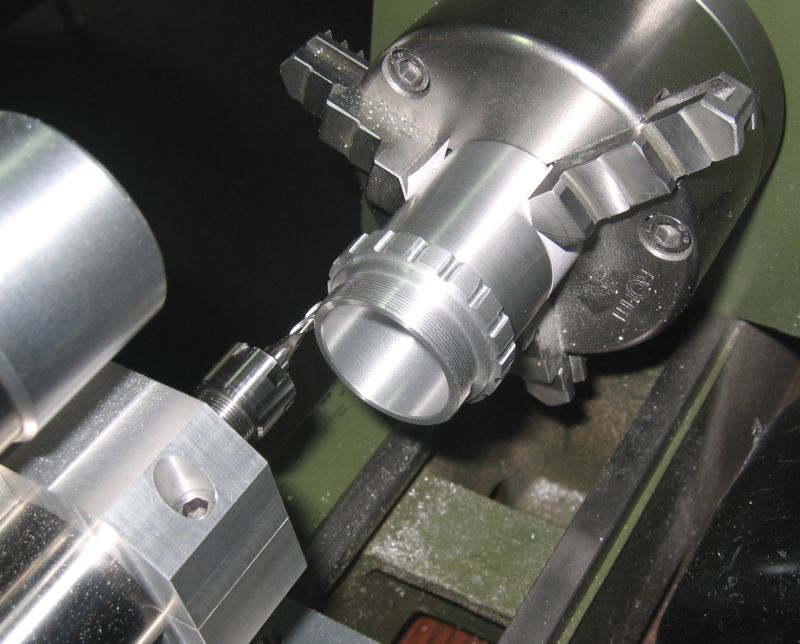

Nachdem der Klotz auf der Drehmaschine im Vierbackenfutter ein zentrales 33er Loch erhalten hatte wurde das Material auf der Fräse weiter bearbeitet.

Nach Fertigstellung der Schlitzung für die Klemmfaust kommt ganz zum Schluss die Schnittstelle zum Stahlwechselkörper dran. Die Senkrechte des Schwalbenschwanzes muss unbedingt rechtwinkelig zur Spindelachse gefertigt werden, gleichzeitig müssen die Grundflächen parallel zu dieser Achse stehen.

Besonders die spätere horizontale Stellung der Spindelachse muss passen, ein Schiefstand ließe sich nicht mehr korrigieren und die ganze Vorrichtung taugt dann nicht zum Bohren.

Da ich durch die vielen vorherigen Bearbeitungsgänge keine wirklich genaue Aussage über die präzise Lage der Bohrung zu den Außenflächen des Werkstückes treffen kann reicht ein einfaches Einspannen im Maschinenschraubstock hier nicht aus.

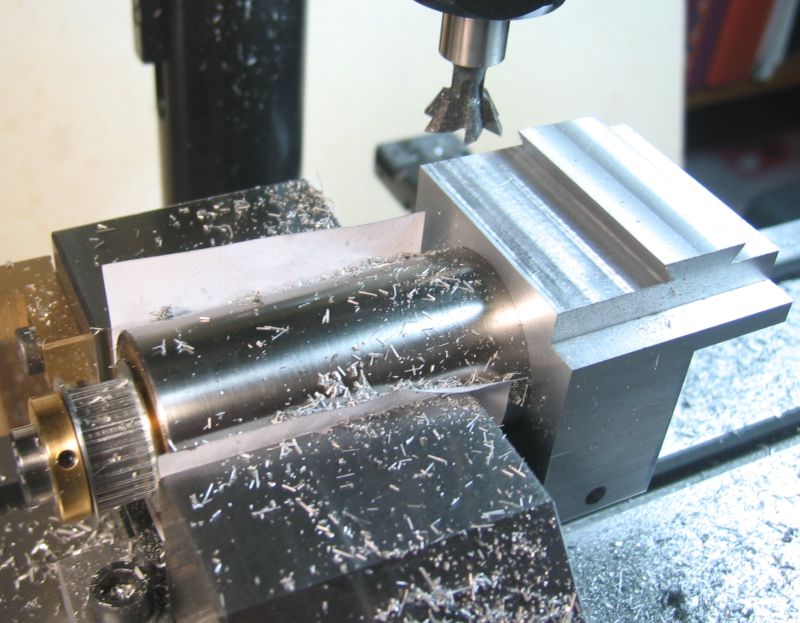

Eine Möglichkeit diese Winkeligkeiten sicherzustellen ist den Halter auf der Spindel geklemmt zu fräsen. Auf diese Weise lässt sich alles komfortabel am Rohrmantel und an der festen Schraubstockbacke mit dem Taster einrichten. Die Grundparallelität der oberen Rohfläche zur Fräsebene wird dabei einfach durch Verdrehen in der Klemmfaust eingestellt.

Dieses Verfahren ist auf jeden Fall einfacher als ein sehr umständliches Einmessen der Bohrungswand gefolgt von Unterfütterungen der Spannflächen mit Beilagefolien.

Wenn hoffentlich mal wieder alles geklappt hat sieht's dann so aus:

Ich habe der Kassette noch eine Höhenstellschraube spendiert, so lässt sich das viel einfacher auf genaue Spitzenhöhe einstellen als mit einem fest eingebauten Anschlag. Die Höhenlage braucht aber später für den normalen Einsatz nicht mehr geändert zu werden, gebohrt wird auf Drehmitte.

Vorstellbar wäre auch Fräsen mit richtigem Z-Hub, dann z.B. auch an rechteckigen Werkstücken im Vierbackenfutter. Doch um so etwas wenigstens in etwa sinnvoll zu gestalten benötigte man eine stabile und präzise Hubverstellung von mind. +/- 20 mm welche sich nur schwierig realisieren lässt.

Letztendlich bliebe das aber immer eine echte Notlösung und wäre vielleicht nur interessant für Nutzer welche immer nur sehr kleine Teile fräsen wollen und sich auf keinen Fall eine gesonderte Fräsmaschine zulegen möchten.

Die ganze Konstruktion wurde so entworfen, dass ich mit dem 33 mm Spindelrohr möglichst nahe an den Stahlwechsler heran komme. Das ist günstig zur Aufnahme der auftretenden Drehmomente und spart Platz auf der immer zu engen Bewegungsfläche vor und seitlich vom Drehfutter.

Die Verschiebbarkeit des Spindelrohres in der Klemmfaust bietet zusätzlich eine wichtige Variation der Grundstellungen was besonders bei geschwenktem Einsatz immer wieder gebraucht wird um eine sinnvolle Arbeitsposition einnehmen zu können.

Eines möchte ich an dieser Stelle nicht unerwähnt lassen:

Diese ganze Vorrichtung mit Selbstbauspindel und speziellen Kassettenhalter ist für das Bohren auf Drehmaschinen natürlich nicht unbedingt nötig.

Wer über eine größere Drehbank mit viel mehr Raum über dem Support und längeren Planzugwegen verfügt kann das auch mit einer präzisen Getriebe-Handbohrmaschine und einem einfachen aber stabilen Halter für den Maschinenhals erledigen.

Nur auf meiner Lütten stellt sich selbst die kleinste Fein Getriebemaschine noch als zu groß und immer arg behindernd dar, daher der ganze Aufwand. Als Dreingabe erhält man mit so einer ER11 Spindel gepaart mit einer richtigen Wellenlagerung und einem breiten Drehzahlband die Möglichkeit auch leichte Fräsarbeiten gleich an Werkstücken im Drehfutter ausführen zu können.

Zum Schluss zeige ich noch eine Reihe von Arbeitsbeispielen mit dieser Vorrichtung.

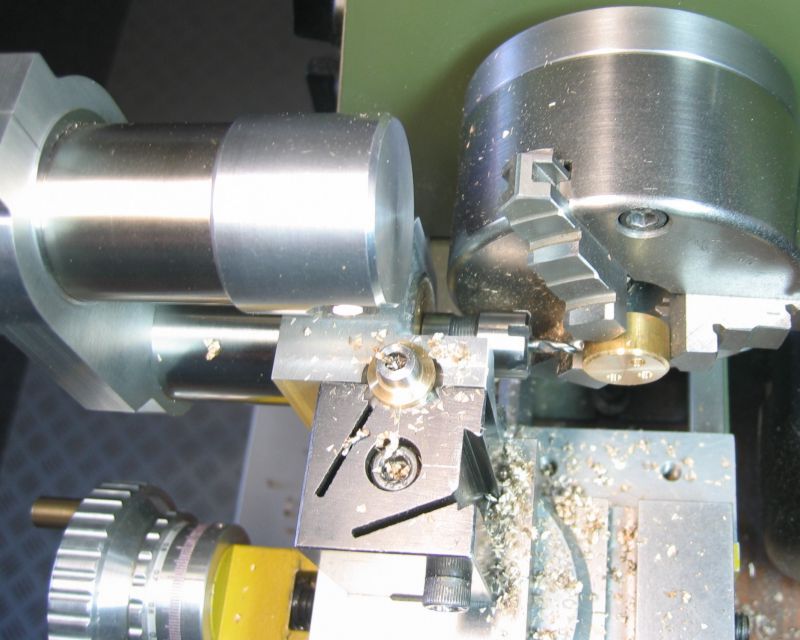

Radiales Bohren von vier gleichmäßig verteilten Löchern, z.B. für einen Spannstift:

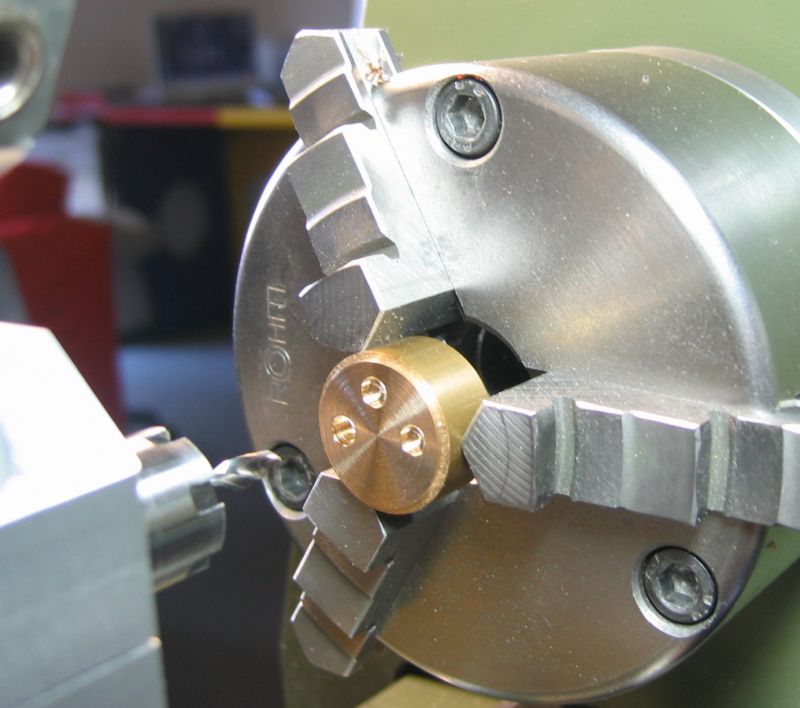

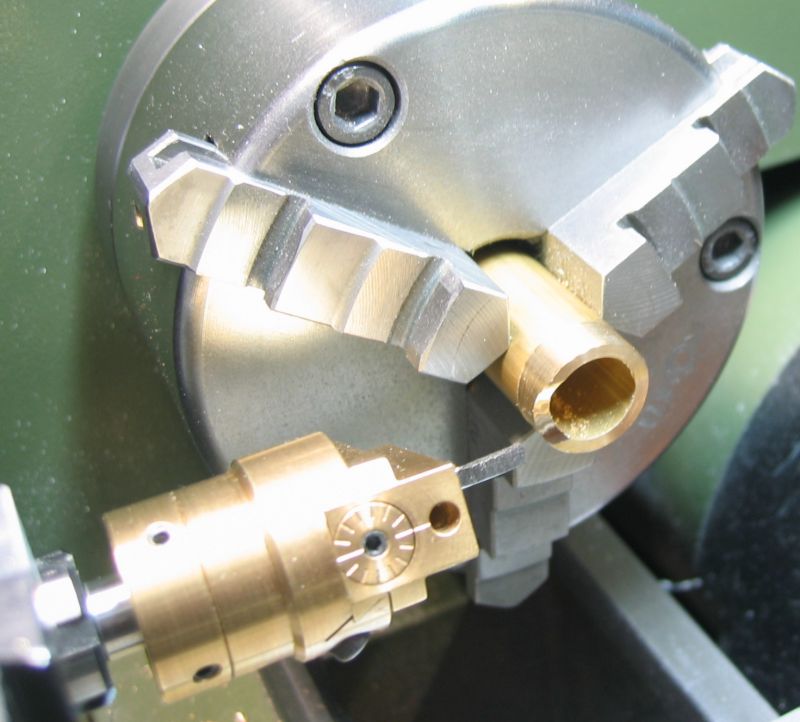

Axiales und radiales Bohren eines Lochbildes in Messing:

Hier kann man gut die Einsatzmöglichkeit extrem nahe am Futter erkennen, das geht mit einer normalen Bohrmaschine kaum zu machen.

In diesem Beispiel beweist sich auch die Steife von Spindel und Montierung gut. Verwendet wurde ein 3.5 mm Vollhartmetallbohrer aus der Platinenindustrie welcher eine sehr aggressive Scheidengeometrie aufweist. Dieser Bohrer würde unter instabilen Bedingungen und in Messing fürchterlich rupfen was bis zum Bohrerbruch führen kann. Mit der neuen Spindel gibt's da keine Probleme.

Auch reicht die Leistung des 75 Watt Motors, hier wurde sogar mit der schnellen Übersetzung (max. 12Tausend) bei ca. halber Drehzahl gebohrt. Würde ich die langsame Untersetzung benutzen wäre noch mehr Drehmoment verfügbar.

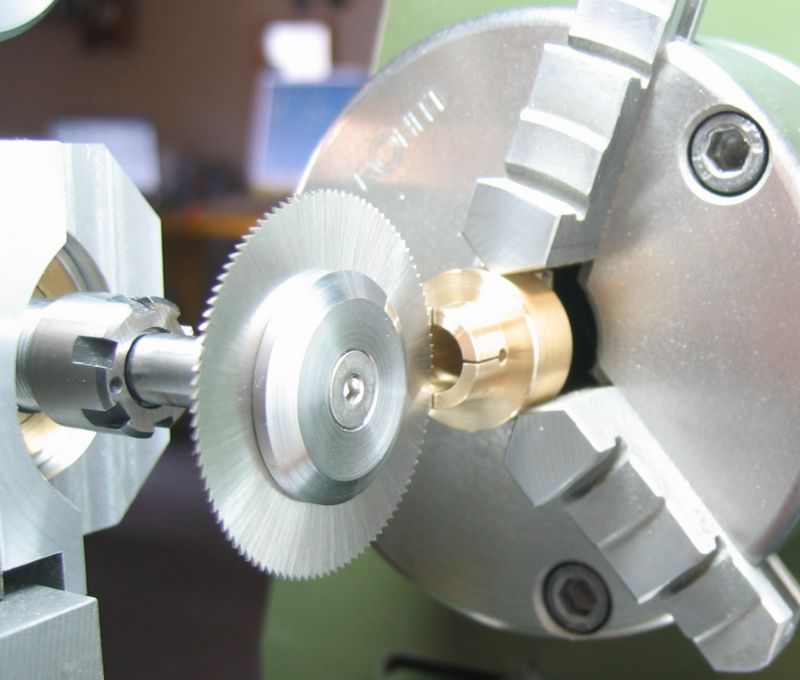

Natürlich kann man auch eine kleine Säge aufspannen und mal eben an so einer Spannhülse die Schlitze sauber einschneiden

oder ein Langloch mit einem größeren Fräser (hier 4 mm HSS) seitlich einarbeiten.

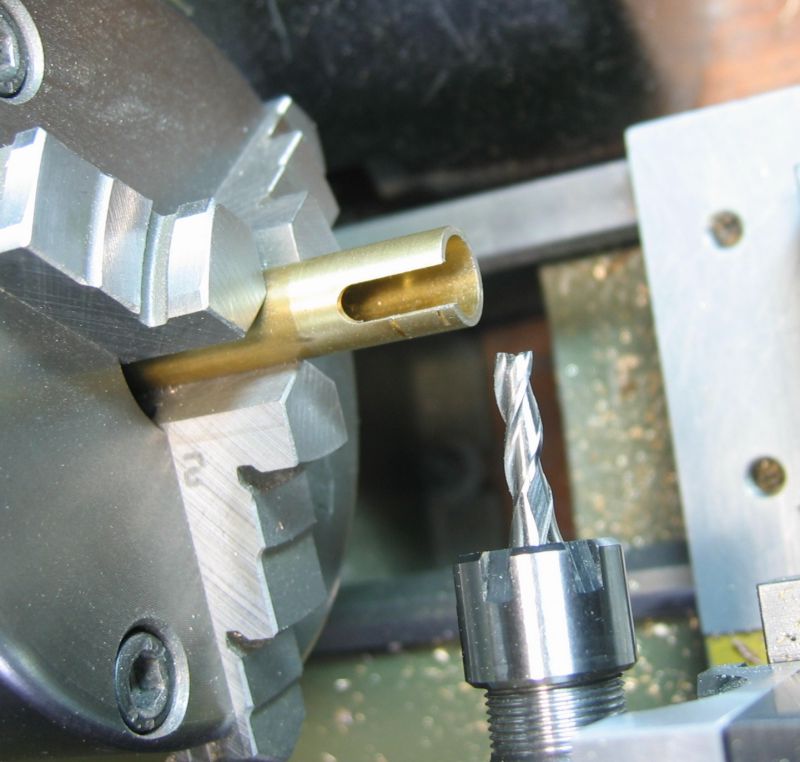

Auch die alten Selbstbauwerkzeuge mit der geschlitzten 8 mm Spannaufnahme wollte ich weiter benutzen. Da meine größte Spannzange z.Zt. 6 mm misst (bis 7 mm ginge eh nur bei ER11) und Werkzeuge wie ein Ausdrehkopf wegen der Masse und Unwucht besser so stabil wie möglich befestigt sein sollten habe ich einen speziellen Adapter hergestellt.

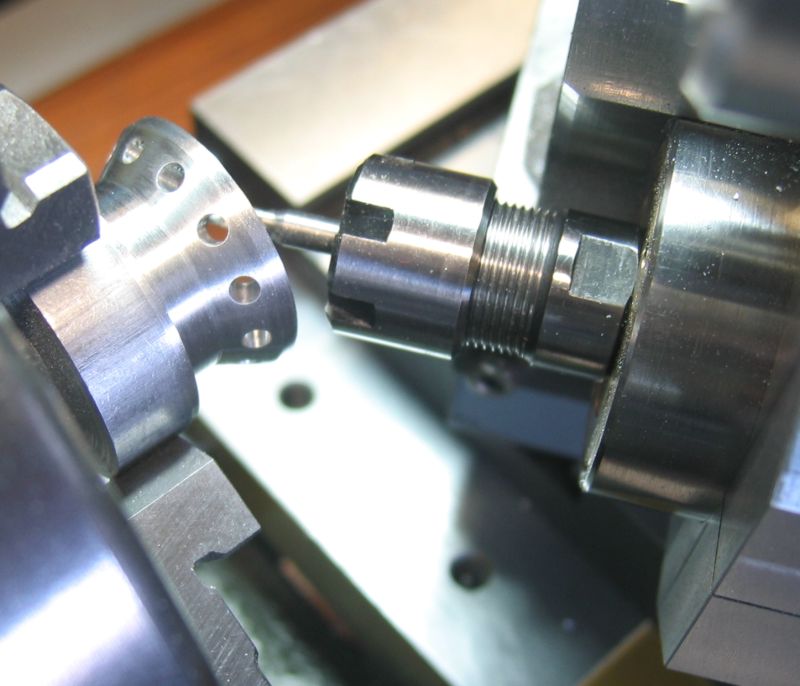

Der Adapter besitzt auf einer Seite den Spannzangenkegel und endet in einem 8 mm Zylinderschaft. Wenn man den 30 grd Gegenkegel nur gerade so groß macht, dass der durch den exzentrischen Zangenhaltering in der Mutter passt geht das.

Nur sollte man den Schaft unbedingt hohl bohren und ein Innengewinde einbringen. Durch das Gewinde kann man dann eine Abdrückschraube einsetzten, sonst bekommt man den Werkzeugkegel später nicht mehr aus der Spindel heraus, den Zangenhaltering in der Mutter kann man ja dazu nicht heranziehen.

Und mit dem Ausdrehkopf kann man dann so skurrile Dinge, wie eine im Radius genau definierte Hohlkehle in die Stirnseite eines Drehteils einzufräsen, erledigen.

Das könnte man brauchen um zwei Rohre senkrecht zusammenzulöten oder um eine Welle mit einem dem Wellendurchmesser genau angepassten Spannstück zwecks Klemmung zu belasten.

Ein besonders Schmankerl ist der Einsatz mit geschwenktem Obersupport.

Einfach und präzise lassen sich hier Bohrbilder unter fast beliebigen Winkeln einbringen, ich denke die folgenden Fotos sprechen für sich.

Solche Arbeiten können auch auf einer Fräsmaschine mit Teilapparat nur mit Aufwand ausgeführt werden. Es müsste dort wenigstens der Fräskopf oder der Teilapparat gegenüber dem Maschinentisch präzise schwenkbar sein, eine Drehmaschine bringt diese Features von Haus aus mit.

Der Beispiele gäbe es noch viele, was aber irgendwann den Rahmen dieses Beitrages sprengen würde. Und ich denke Ihr habt Fantasie genug um Euch die diversen Möglichkeiten für eigene Anwendungen ausmahlen zu können.

Tschüss vom Achim

Ergänzung vom 19.06.2008

Als ich diesen Beitrag erstellte fehlte es ja noch ein wenig an wirklich konkreten Arbeitsbeispielen welche hier auch mit aktuellem Bildmaterial der neuen Spindel darstellbar gewesen wären.

In der Zwischenzeit kamen nun zufällig zwei "richtige" Aufgaben für die Spindel in meine Werkstatt welche ich Euch nicht vorenthalten will.

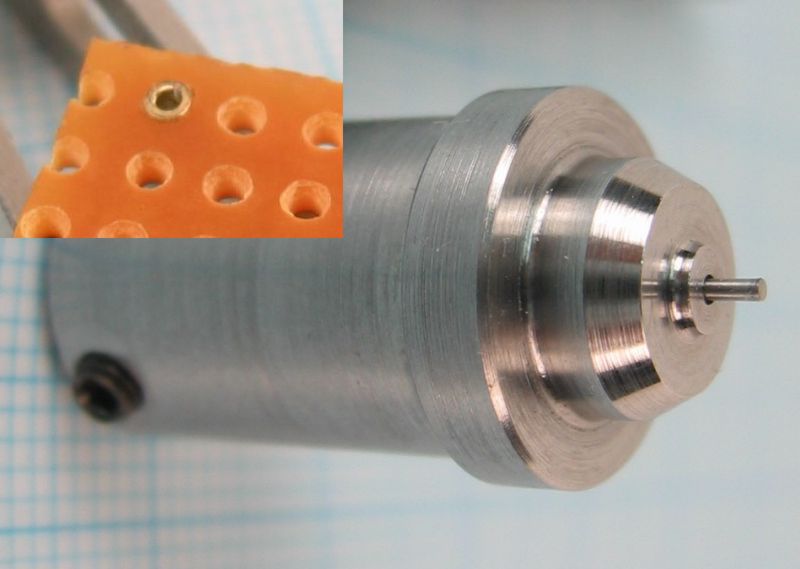

Da sich der Hans-Georg zur Zeit mal wieder intensiv mit der Platinenherstellung beschäftigt braucht er ein kleines Hilfsmittel zum bequemen Einsetzten von Durchkontaktierungen (Hohlnieten aus Kupfer) in Leiterplatten.

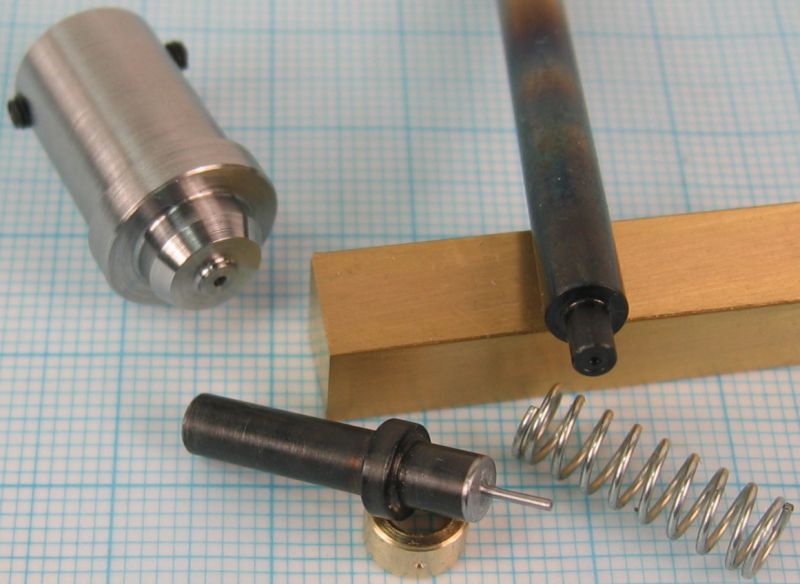

Ich dachte ein Setzwerkzeug mit gefedertem Stift welcher die Niete bis zum Umbördeln des Kopfes fixiert und beim Bördelvorgang die Formgebung unterstützt wäre ein prima Idee und so hab ich dann so einen kleinen Stempelsatz gebaut.

Die verwendeten Nieten haben eine Größe von 2.2 x 1 mm mit einem 0.8er Durchgangsloch. Damit der winzige 0.7 mm Stift möglichst stabil ausfällt habe ich den ganzen Federstempel aus 115CrV3 (Silberstahl) gedreht und den 0.7er Stift an der Spitze nach dem Härten mit der Gasflamme und Abschrecken in Öl vom Übermaß (ca. 1.2 mm) auf Endmaß geschliffen.

So kleine Sachen mache ich auch gerne auf der Schaublin 70, und da ich für diese Maschine u.A. auch einen Stahlwechsler in gleicher Bauart wie auf der Proxxon Drehmaschine hergestellt habe kann ich alle Werkzeuge sehr fix und freizügig auf beiden Drehbänken einsetzten.

Auf beiden Maschinen sitzen alle Kassetten immer auf einmal eingestellter Spitzenhöhe, man braucht dazu nur den Grundkörper des neuen Stahlwechslers in der Gesamthöhe zur jeweiligen Maschine angepasst zu fertigen. Die Systemhöhe (Abstand Oberfläche Support zu Drehmitte) beträgt z.B. bei der PD360 21 mm und bei der Schaublin 16 mm. Also wurde der Wechsler für die Schaublin einfach um 5 mm niedriger gebaut, das Ergebnis ist eine überaus praktische Austauschbarkeit aller Drehstähle und Vorrichtungen zwischen den Maschinen.

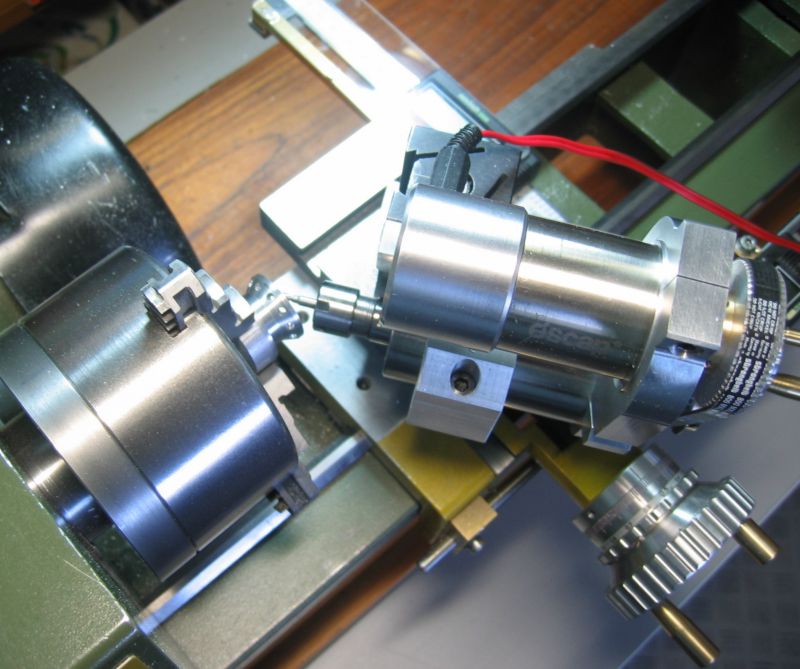

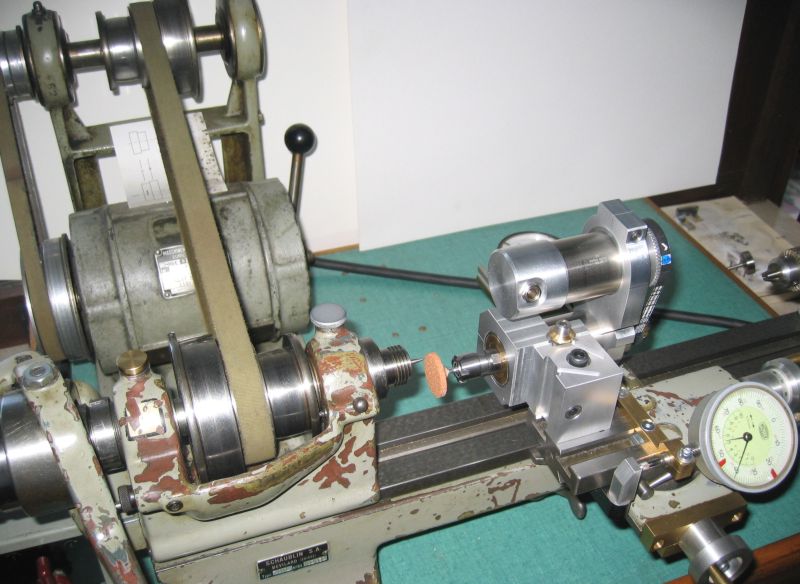

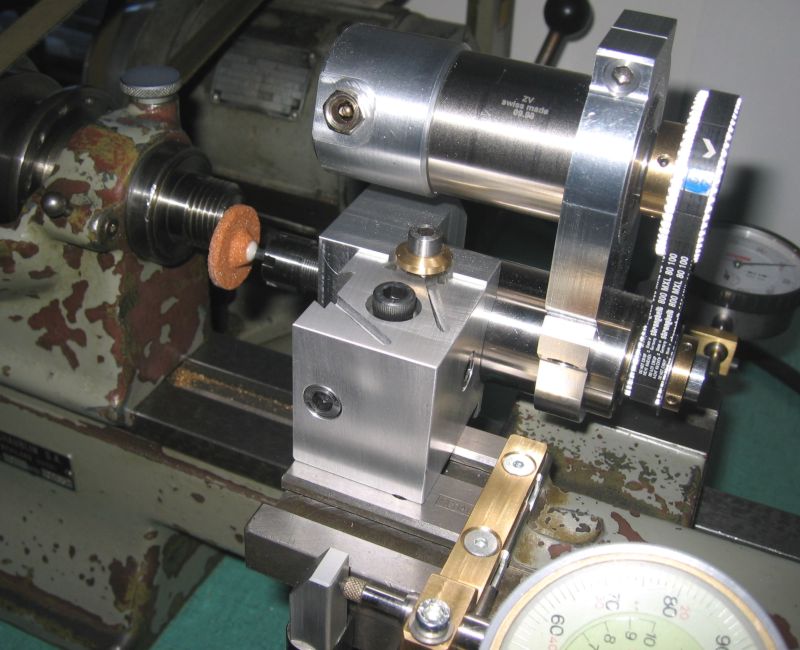

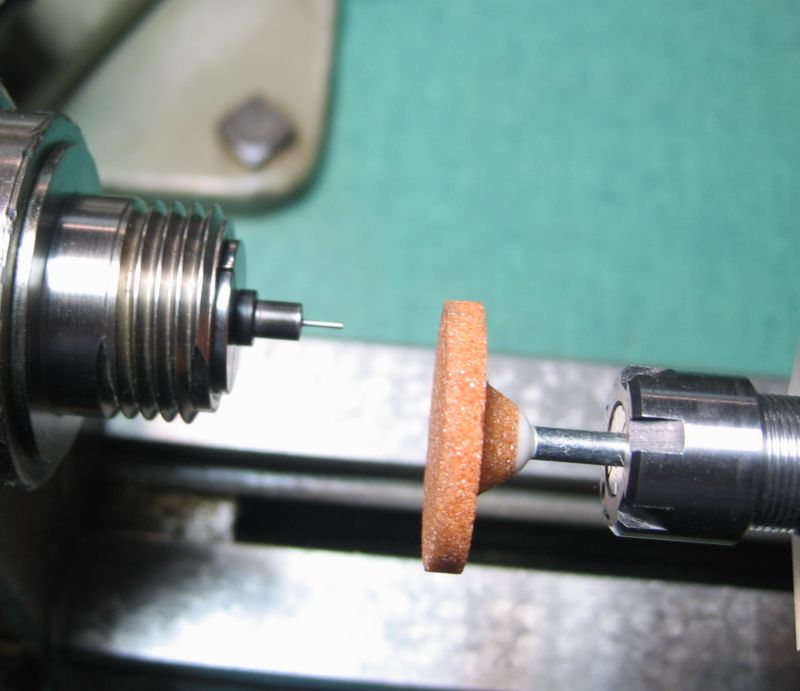

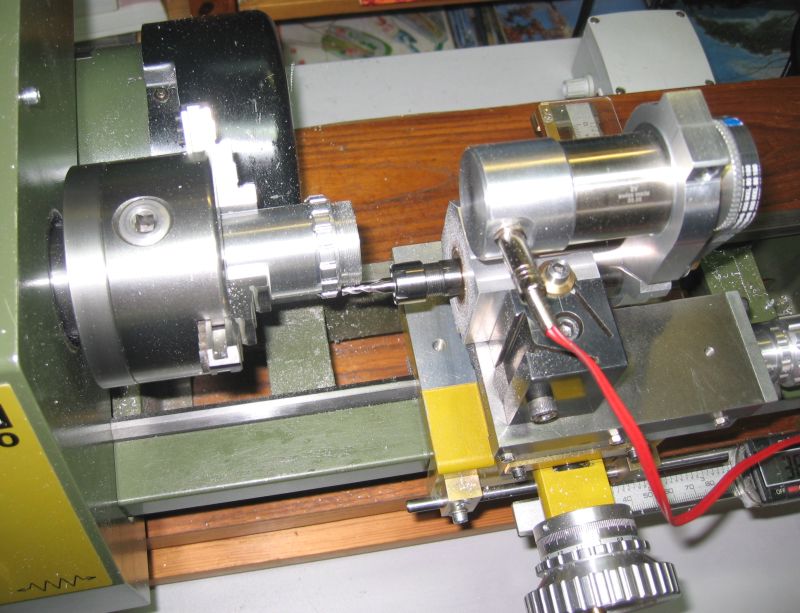

Und so sieht das Setup zum Supportschleifen dann aus:

Ich werde mir noch professionelle Kleinschleifscheiben beschaffen, diese einfache Scheibe aus Edelkorund (Baumarkt / Dremel) war auf die Schnelle verfügbar und hat den Job, nachdem ich sie mit einem kleinen Hartmetallstift auf sauberen Rundlauf abgerichtet hatte, auch ganz ordentlich erledigt.

Schleifarbeiten auf dem Support hatte ich vorher schon oft ausgeführt, dann aber immer nur mit einem Proxxon IB/E Schleifmotor. Mit dem neuen Antrieb geht's aber erheblich besser, durch den steiferen Aufbau und die starre Lagerung arbeitet man erheblich präziser und vibrationsärmer.

Die ersten Nietversuche mit dem Stempelsatz habe ich hier in einer Ständerbohrmaschine gemacht, soweit klappt das prima. Jetzt hoffe ich, dass der Hansi das auch sinnvoll brauchen kann.

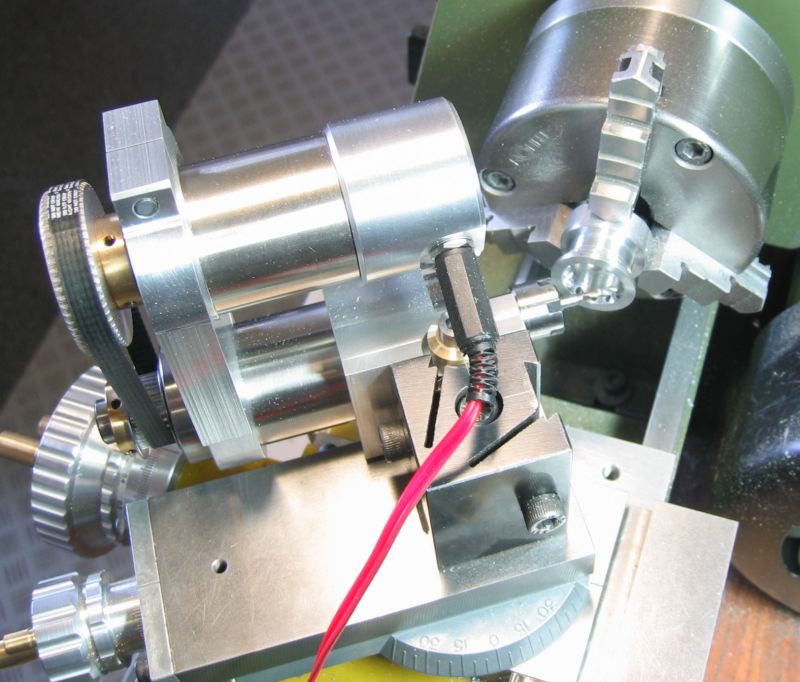

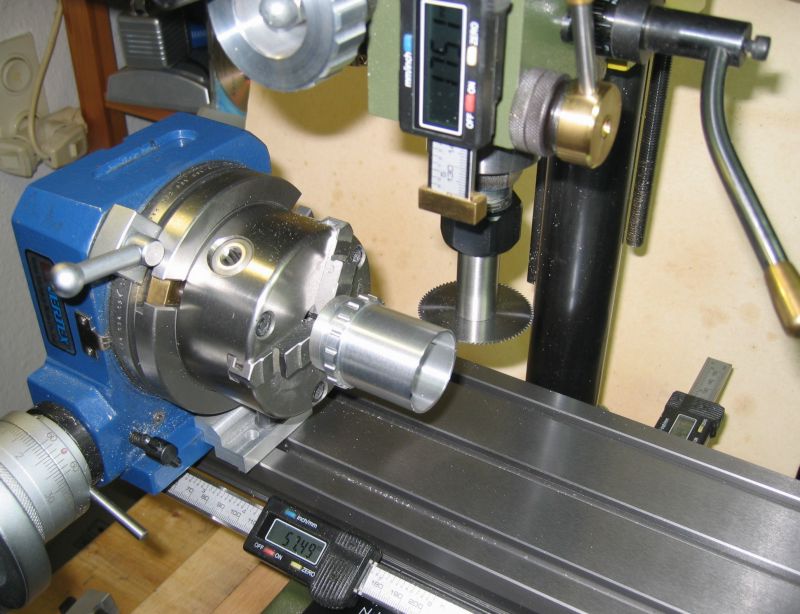

Eine weiteres, gutes Beispiel für einen besonders praktischen Einsatz ist die Herstellung einer Reihe von Griffmulden in ein später per Hand zu bedienendes Schraubteil.

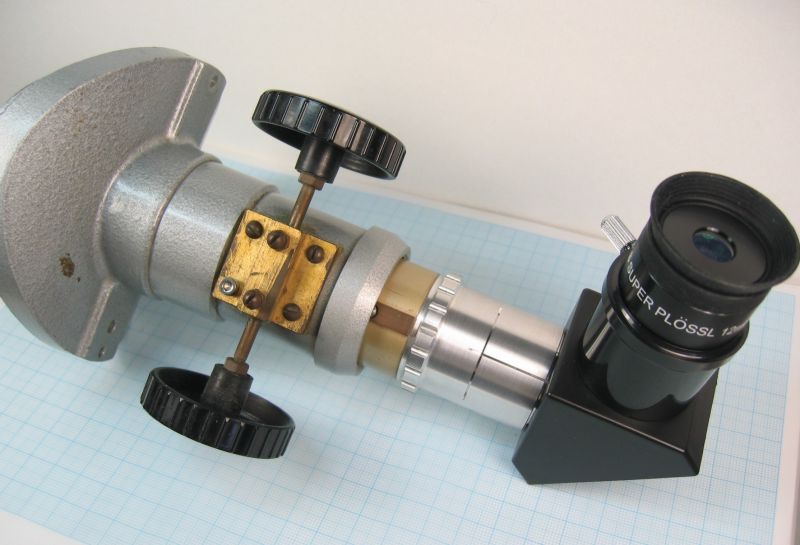

Ein befreundeter Hobbyastronom benötigte einen Tubusadapter für eines seiner Teleskope.

Da am Markt nix Richtiges zu finden war habe ich ihm einen aus Alu angefertigt.

Normalerweise hätte man jetzt den Teilapparat auf die Fräsmaschine bauen müssen, mit der kleinen Frässpindel und einer Indexeinrichtung an der Hauptspindel geht das auf der Drehbank gleich in einer Aufspannung ruck zuck und trotzdem genau.

Okay, so ganz ohne den Drehtisch ging's in diesem Fall dann doch nicht........ha ha ha ha.....

Der Tubus braucht noch zwei Einschlitzungen, diese spezielle Werkzeugstellung wäre auf der Drehmaschine nun leider nicht erreichbar gewesen.

Wie man sieht werden die Fräserbilder absolut sauber, verwendet wurde ein 3 mm HSS Fräser bei ca. 7000 U/min.

Und zum Schluss noch ein Gesamteindruck davon, wie das Drehteil dann in den "leicht antiken" Kosmos Seiteneinblick des Teleskops meines Freundes eingebaut wird.

|

|

| |