|

|

|

|

|

|

|

|

|

| |

Teilen auf der Drehmaschine |

27.01.2008 |

Moin Moin Zusammen,

Teilaufgaben sind ein häufiges Problem für den Hobbymetaller,

nicht jeder hat eine Fräsmaschine mit einem Teilapparat in seiner Werkstatt.

Und selbst wer diese Ausstattung besitzt kann diese Arbeiten von Fall zu

Fall noch immer sehr vorteilhaft auf der Drehmaschine erledigen, das

Werkstück kann weiter in der Futtereinspannung verbleiben und durch den

üblicherweise winkelverstellbaren Obersupport verfügt man über eine schnell

eingerichtete, präzise und universelle Zustellachse für eine zusätzliche

Fräs- und Bohrspindel. Dabei bietet die Spindel der Drehmaschine uns eine

stabile und sehr exakt rundlaufende Aufspannung der Werkstücke.

Obwohl ich mittlerweile über eine Fräse und einen Rundtisch verfüge erledige

ich viele solcher Arbeiten, besonders bei kleinen Teilen, noch immer gerne

auf der vor langer Zeit dafür hergerichteten Drehmaschine.

Ich möchte die benötigten Bauteile hier für meine Proxxon PD360 zeigen,

das ist aber nur exemplarisch zu sehen und kann genau so auf fast jede

andere Drehmaschine portiert werden.

Für viele solcher Aufgaben wie das axiale Bohren von Flanschteilungen oder

radiales Bohren zum Einbringen der Stiftschrauben zur Klemmung einer Nabe etc.

reicht das Teilen durch 2/3/4/5/6/9/10 und 12 meistens schon völlig, Zwischenwerte

und feinere Teilungen werden eigentlich fast nur bei der Herstellung von Zahnrädern

gebraucht.

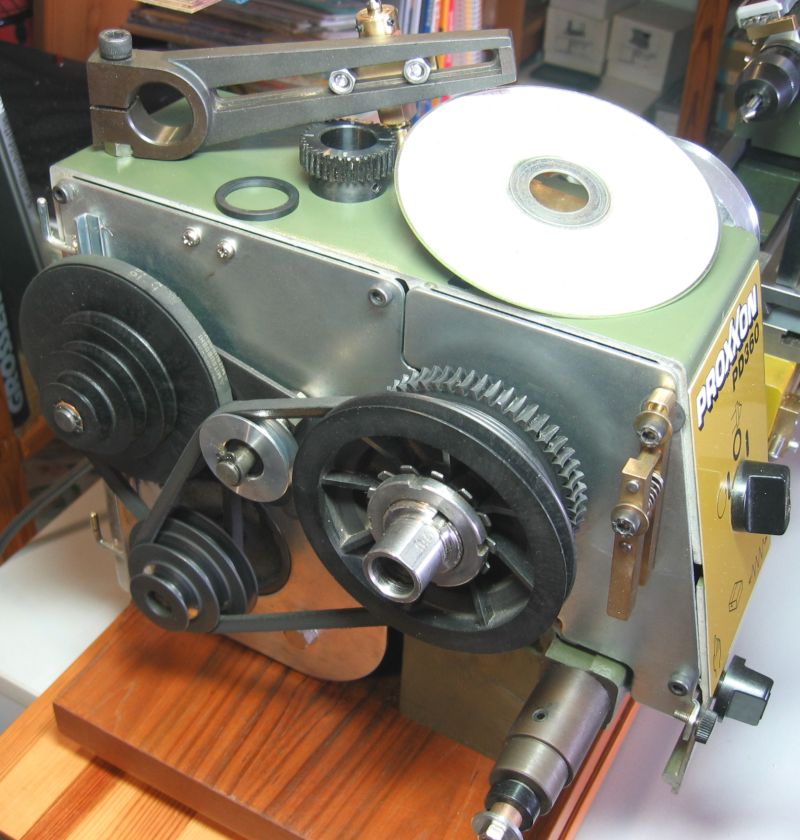

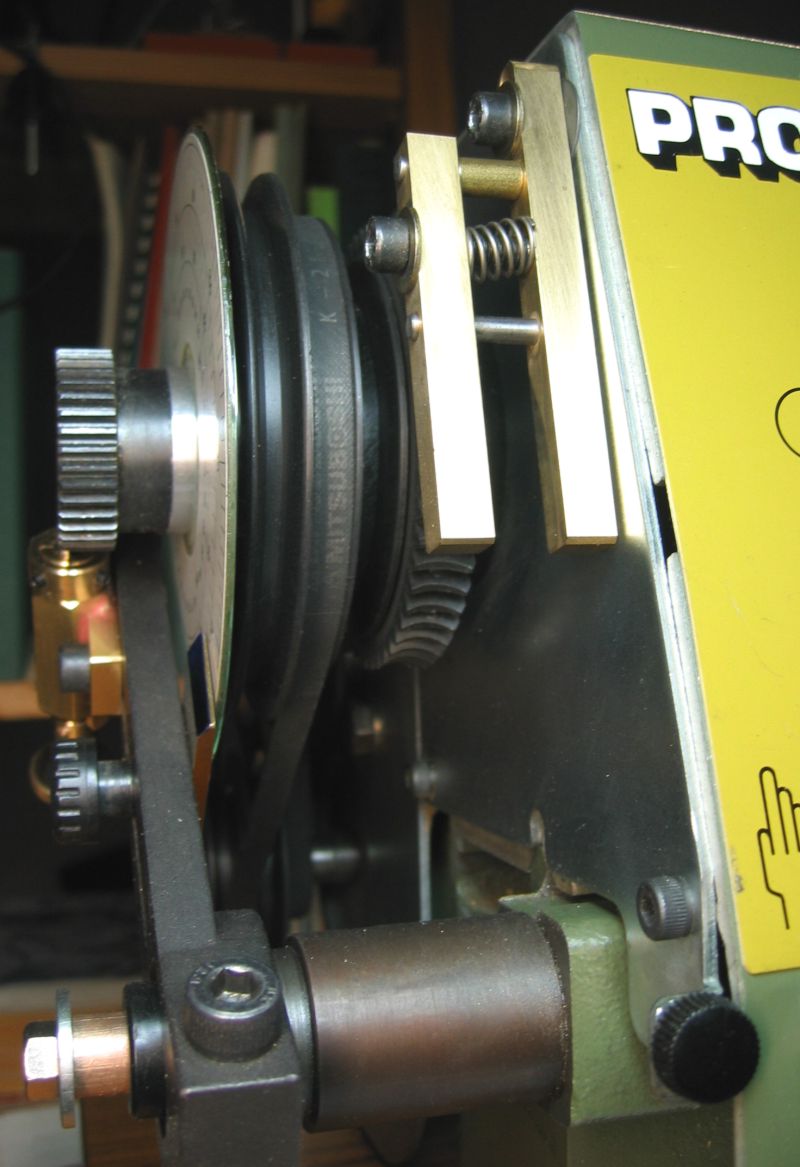

Deswegen bieten sich bei der PD360 als Teilbasis die antriebsseitigen

Zahnräder, welche zum Gewindeschneiden und zum Betrieb des maschinellen

Vorschubes dienen, an. Mit deren 30 und 36 Zähnen, hier besser gesagt

Zahnlücken, hat man die oben genannten Einteilungen schon alle abgedeckt.

Alternativ könnte man natürlich eine gelochte Scheibe verwenden, die hat man

aber so erst ein mal nicht und könnte die ohne jegliche Teilvorrichtungen

auch schlecht genau genug herstellen.

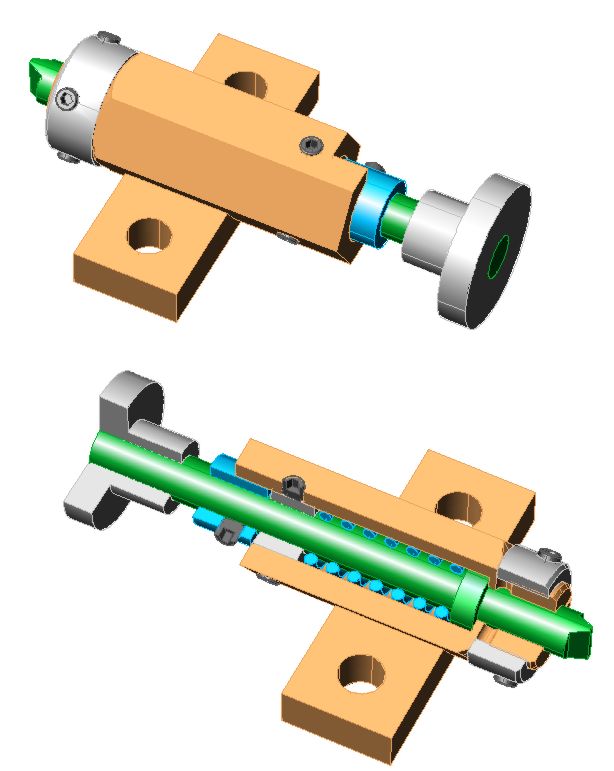

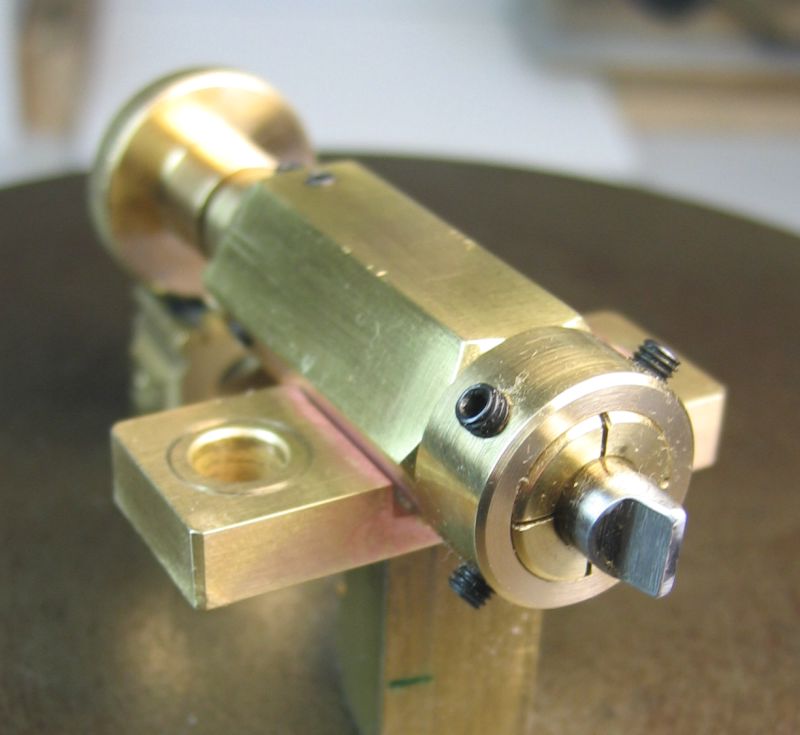

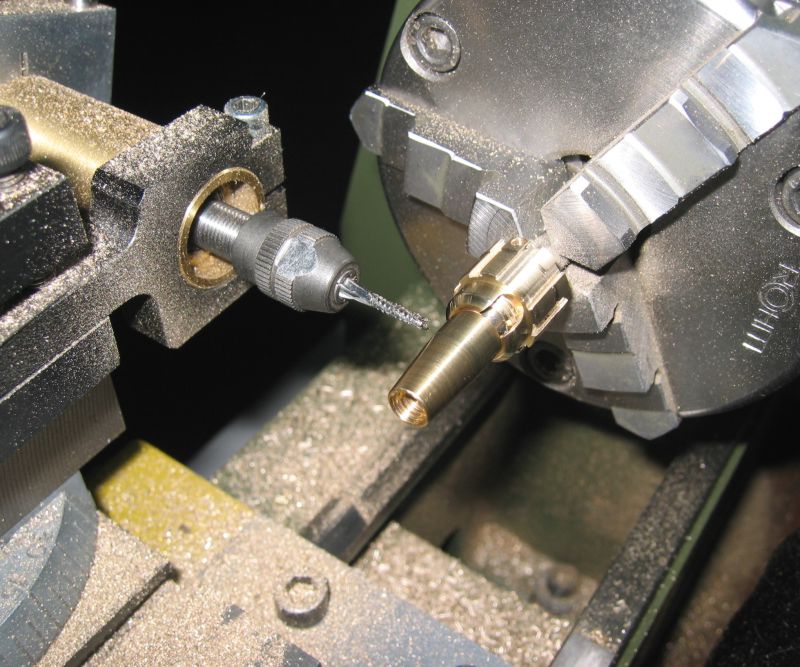

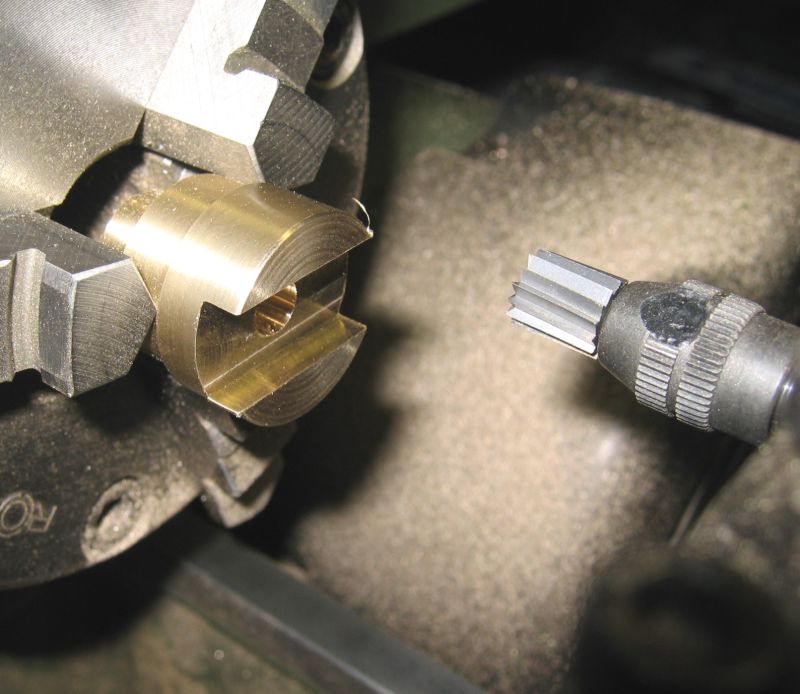

Zum Abtasten der Zahnlücken habe ich mir eine 6mm Silberstahlwelle passend

geschliffen und diese in ein Messinggehäuse aus SW15er Sechskantmaterial verpackt.

Im Inneren gibt's eine kräftige Druckfeder und am Ende einen Griff zum herausziehen

des Stiftes, eine kleine Stufe im Gehäuse ermöglicht das Einrasten in herausgezogener

Position.

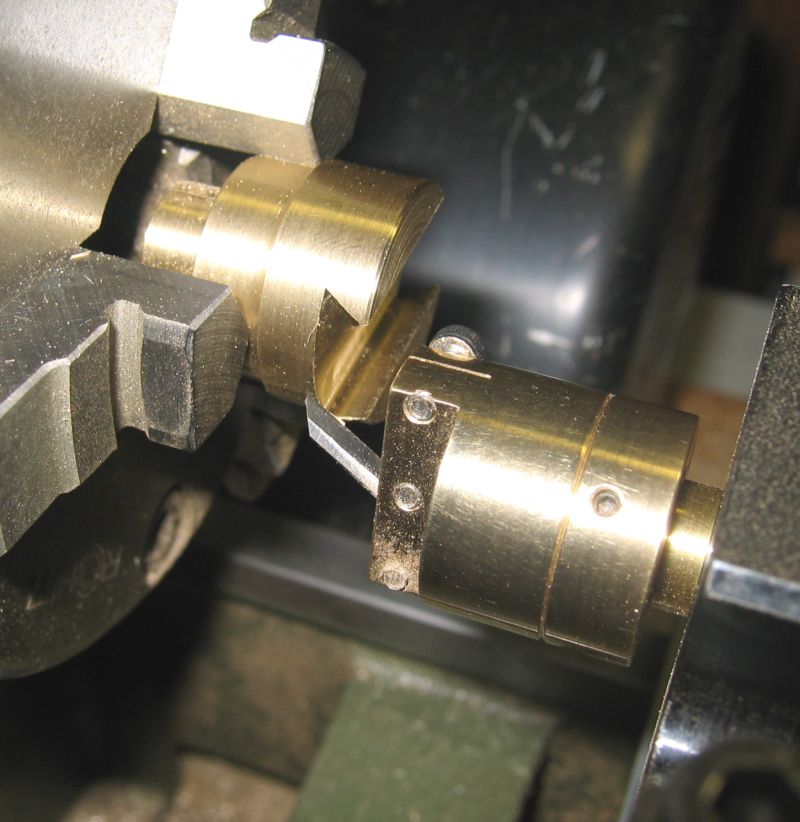

Beim hart zusammenlöten der beiden Bauteile ereilte mich mal wieder das

Lötdesaster des Eiligen, die ungenügend fixierten Teile hatten sich leicht

verschoben, hafteten aber schon.....also noch mal richtig Hitze drauf und neu

ausrichten....nun ja, die Bequemlichkeit zahlte sich mal wieder richtig aus.

Leider reichte die Spielfreiheit der vorher (weil's dann natürlich einmal im

Futter gespannt war....) geriebenen Bohrung nicht mehr aus, durch die Rotglut

wachsen die Messingteile schnell um einige Hundertstel, eigentlich weiß man das ja!

Um das nicht neu bauen zu müssen hab ich den Halter vorne zweifach eingeschlitzt

und mit dem Druckring versehen, so konnte ich das noch retten, jetzt kann man

es sogar einstellen wie man es gerne hätte....ha ha ha....wer gleich richtig arbeitet

(Passbohrung vor dem Löten nur 5.8mm und nach dem Löten erst aufreiben) braucht

das natürlich nicht!

Das hintere Stiftlager ist ein kleiner Messingring 6/10mm und wird dort mit

drei Stiftschrauben in der 10mm Sacklochbohrung geklemmt um die Feder auf Druck

zu setzten.

Als Montierung auf der Räderseite des Spindelstockes eignet sich die

Wechselräderschwinge hervorragend. Die ist von Haus aus schon verstellbar und

stabil genug um den Indexstift in seiner Position relativ zur Spindel sicher

zu fixieren.

So sehen die Bauteile vor der Montage dann aus:

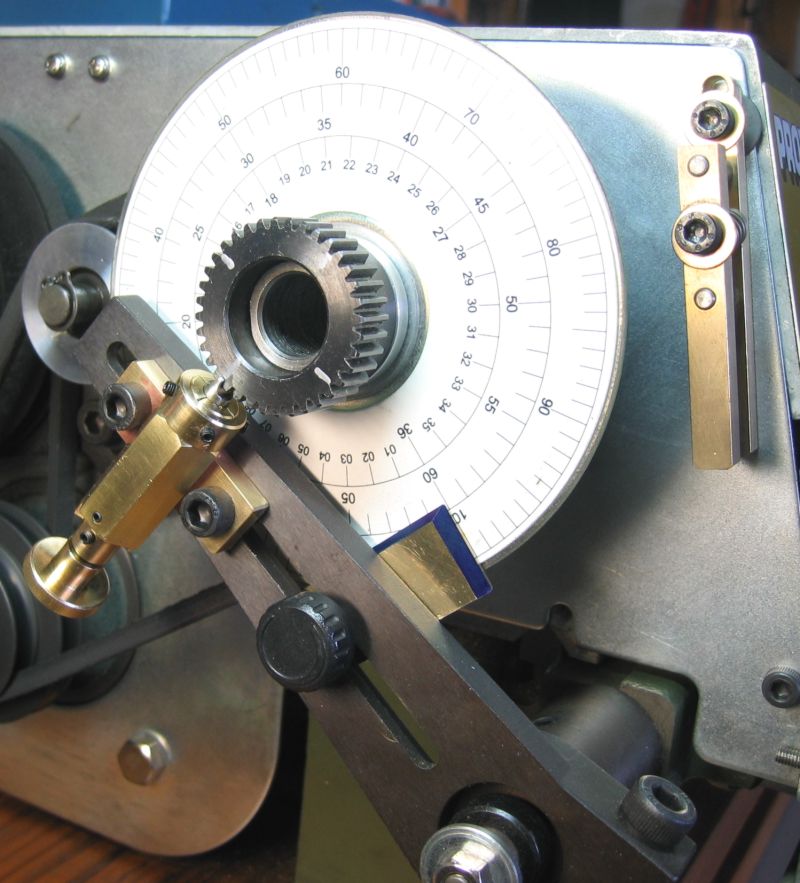

Zusätzlich habe ich mir zur besseren Übersicht und zum dann rein optischen

Einstellen von Zwischenteilungen noch diese weiße Scheibe hergestellt. Das ist

ein CD-Rohling welcher mit einem Aufkleber versehen ist. Die Zeichnung der

Teilkreise habe ich im CAD erstellt, auf die handelsüblichen CD Aufkleber

gedruckt und mit Marabu Sprühfixierung versiegelt.

Diese Rohlinge bestehen aus Polycarbonat und sind dadurch überaus stabil und

fast unzerbrechlich, die vorhandene Bohrung wurde auf der Drehmaschine zur

Spindel eng passend aufgedreht. Die Scheibe liegt mit dem schwarzen Distanzring

an der Nutmutter an und wenn das Zahnrad mit genügend Druck gegengeschraubt wird

kann man diese dann noch gerade eben verdrehen und so den Nullpunkt einzustellen.

Das ganze sitzt aber fest genug um sich im Betrieb nicht selbständig zu bewegen.

Als Zeiger für die CD Scheibe gibt's noch ein kleines Blech mit verschiebbarer

Befestigung, die radiale Stellung muss ja je nach Position der Schwinge und des

benutzten Kreises ausgerichtet werden um die Striche parallel zur Zeigerkante zu haben.

Um bei der Arbeit ein Verdrehen der Spindel sicher auszuschließen habe

ich noch eine Spindelklemmung eingebaut. Die beiden Ärmchen greifen an die

Seitenflächen des Schneckenrades welches Proxxon hier optional für ein Vorgelege

eingebaut hat. Mit einer federbelasteten Schraube wird das Ganze zusammengezogen

und klemmt dann das Zahnrad an den Flanken. Mit der oberen Schraube stützt sich

das feststellbar am Spindelstock ab. Das Bauteil ist schnell eingeschwenkt und

stört in Parkstellung nicht. Mit der Klemmung kann ich auch die nur auf Ablesung

erfolgenden Teilungen der Scheibe nutzen und bei Arbeiten mit dem Indexstift wird

die Stellung der Arbeitsspindel zusätzlich sicherer gehalten.

Ich habe diese Vorrichtung schon seit langer Zeit in Benutzung und da ich

den maschinellen Vorschub eigentlich nicht verwende und das Gewindeschneiden

mit der Leitspindel bei mir doch recht selten vorkommt bleibt die oft über Wochen

gleich so auf der Maschine.

Hier noch ein paar Beispiele was man damit so anstellen kann, Eurer eigenen

Fantasie sind da natürlich wenig Grenzen gesetzt.

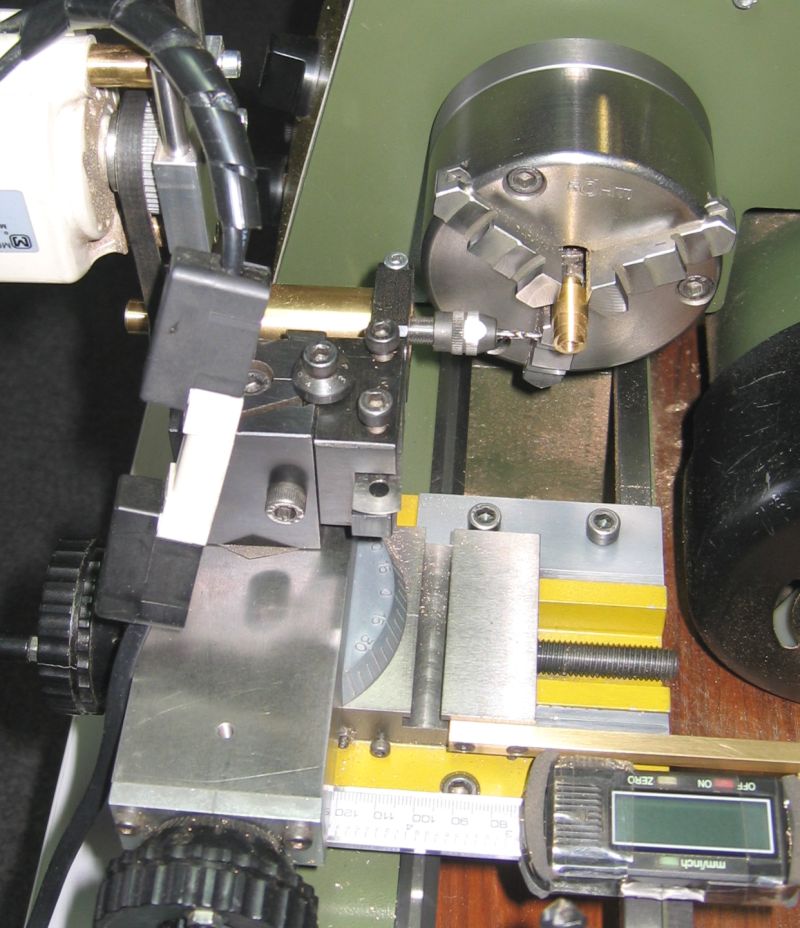

Seitliches Bohren/Fräsen von Drehteilen

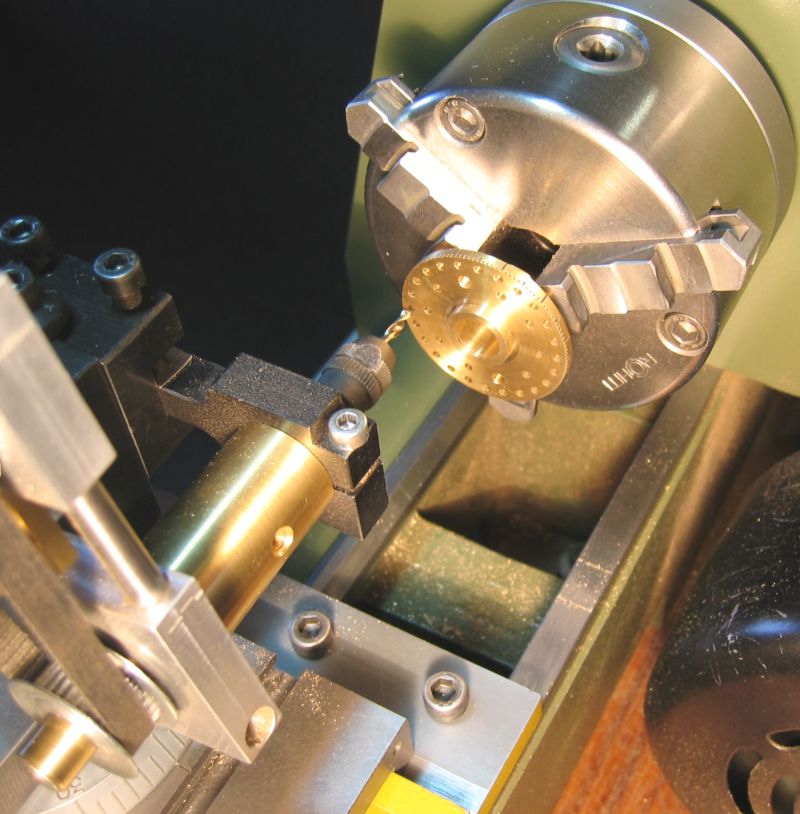

Stirnseitiges Bohren/Fräsen von Lochkreisen etc.

Einfräsen einer kleinen Griffrändelung auf ein Drehteil mit einem 2mm VHM Fräser

Aber auch schon nur mit geklemmter Spindel kann man sehr präzise leichte

Fräsarbeiten im Futter der Drehmaschine ausführen

Mit diesem Zusatz zur Drehmaschine kann man auf einmal sehr viele Aufgaben

erledigen welche einen vorher vor fast unlösbare Probleme stellten.

Auf den Bildern benutze ich meine beiden Universal Bohr/Frässpindeln zur Verwendung

auf dem Support. Das ist ein Kapitel für sich und ich werde bald in einem gesonderten

Beitrag darüber noch berichten.

Tschüss vom Achim

|

|

| |