|

|

|

| |

Eine Kleinfräsmaschine, oder Zerspanung auf dem Desktop |

24.04.2008 |

Moin Moin Zusammen,

mit Fräsmaschinen vom Kalieber einer Optimum BF20 oder einer Wabeco F1200 kann man, natürlich neben "normalen", mitteldimensionierten

Zerspanungen, auch feinmechanische Fräsaufgaben sauber und präzise erledigen. Doch bei Bauteilen in Uhrmachergröße kann es manchmal einfach

bequemer sein, solche Arbeiten mit einer kleinen Desktop-Fräse sozusagen am Schreibtisch gemütlich im Sitzen auszuführen.

Fräsende Metallbearbeitung begann bei mir mit einer winzigen Selbstbaufräse auf Basis des Proxxon Kreuztisches KT70, das war lange bevor eine "richtige"

Fräsmaschine in meine Werkstatt Einzug hielt. Dieses Maschinchen sieht man auch in dem Beitrag "Zwei kleine Universalspindeln" hier auf unserer Seite.

Die Konstruktion hatte aber einige Schwächen, vorrangig fehlte es der Spindelkopfmontierung an genügend Masse und Stabilität. Dadurch waren nur winzige

Spanvolumen machbar und ich hatte dauernd mit Schwingungen und Rattermarken zu kämpfen. Die ungenügende Steifigkeit kompensierte ich

damals, wenigstens teilweise, mit hohen Spindeldrehzahlen für die ohnehin nur maximal 3 mm dicken VHM Fräser.

So erhält man natürlich kleinere Schnittkräfte, nur ist das dann mit reinem Handvorschub eigentlich kein richtiges Fräsen, ich nannte es immer nur Microzerstäuben........

und die ganze Zerspanerei beschränkte sich damit leider nur auf Buntmetalle, Stahl war absolut grenzwertig, selbst mit allerkleinsten Zustellungen.

Damit die Minimaschine nach Beschaffung der großen Fräse nicht für immer im Regal verstaubt, habe ich jetzt mal versucht aus der alten Basis etwas

Solideres zu bauen.

In meinem Fundes hatte sich noch einen ungenutzten Frässupport mit Montagewinkel für eine Drehmaschine, stabil aus Grauguss und mit präziser

Schwalbenschwanzführung. So ein Support eignet sich gut zur Realisierung der Z-Achse, wenn man den nur steif genug, in der richtigen Position, über

dem Frästisch montiert, erhält man schon eine brauchbare Lösung.

Für die dazu benötigte Konsole fand sich noch ein Stück Aluminium, Durchmesser 75 mm, 130mm lang. Das habe ich dann sauber

überdreht, geplant und auf die vorhandene Grundplatte geschraubt. Die 245 x 165 mm große Alugrundplatte war mit 30 mm Dicke schon gut dimensioniert und konnte wenigstens erhalten werden.

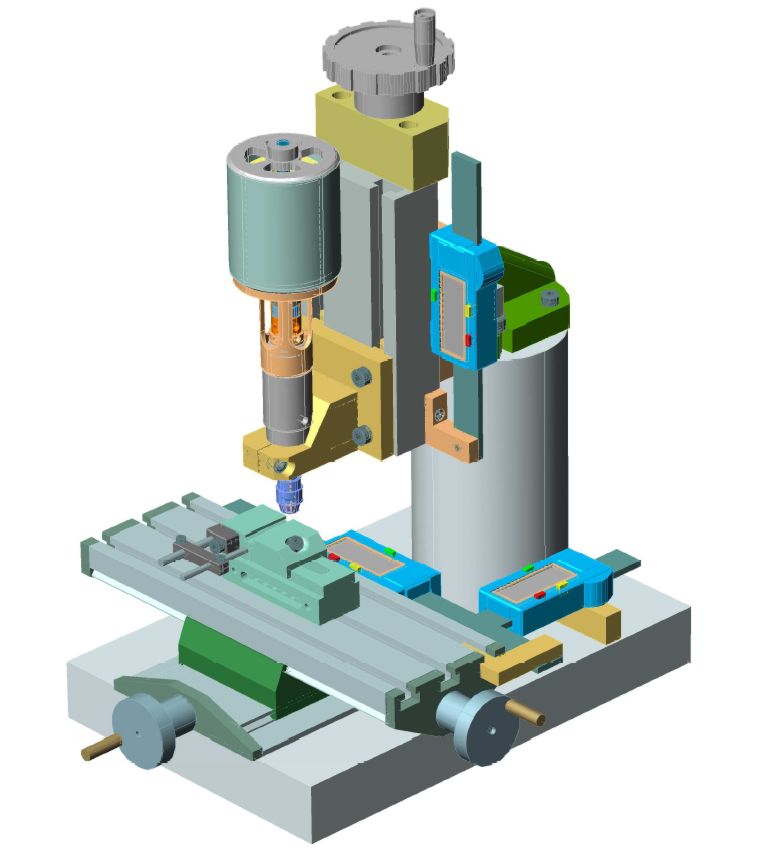

Die CAD Planung sag dann so aus:

Den Proxxontisch habe ich erst einmal beibehalten. Obwohl nur aus Alu ist der doch stabil genug für feine Arbeiten, dabei lässt er sich präzise und rupffrei zustellen

und fast ganz spielfrei einstellen. Alternativ könnte man hier natürlich einen Graugusstisch verbauen, am Markt erhältlich ist ein vergleichbar kleiner Tisch von Rotwerk

(oder Baugleiche von diversen Auktionsbuden). Nur sind die meistens von einer Qualität, welche ohne gründliche Nacharbeit keinen

vernünftigen Einsatz zulässt.

Wie man sieht, reichen die Bearbeitungswege natürlich nur für kleine Aufgaben, was aber auch durchaus beabsichtigt ist.

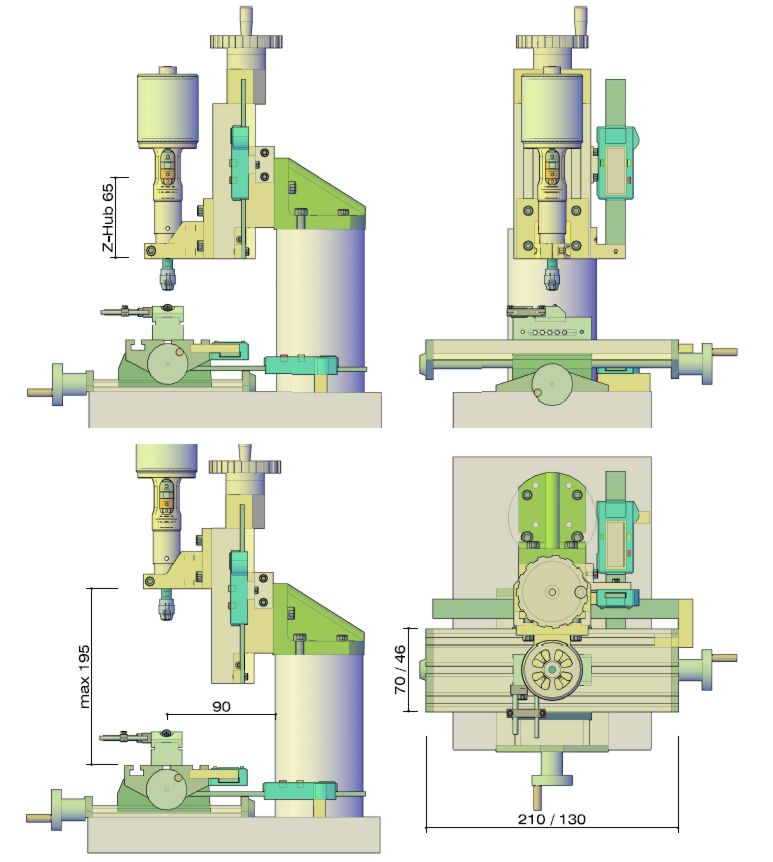

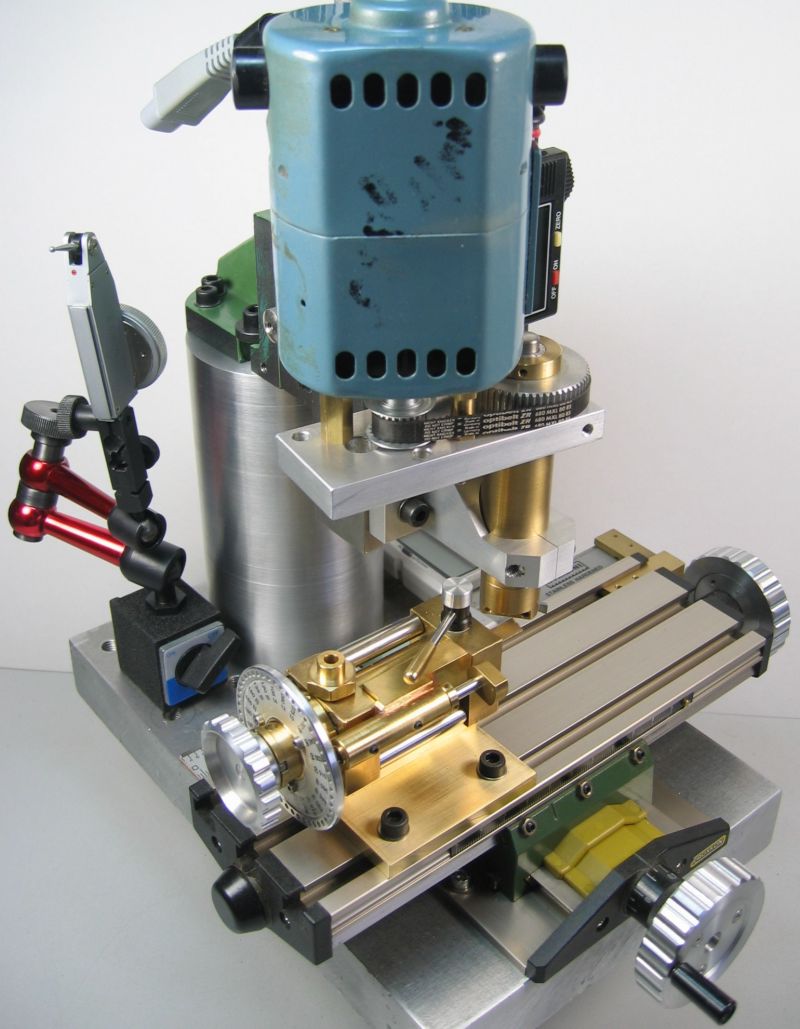

Nachdem ich dann alles zusammengebaut hatte kam das dabei heraus:

Obwohl möglicherweise etwas skurril wirkend, ist es doch eine richtige Kleinfräsmaschine geworden. Durch die gedrungene Bauform mit der auf

den ersten Blick überdimensionierten Konsolsäule erreicht man einen sehr steifen Aufbau. Dabei ist das Maschinengewicht mit 12 kg noch

handlich, das Teil lässt sich bequem auf einem Schreibtisch rumschieben oder schnell mal wegstellen.

Maschinen dieser Größe und vergleichbarer Erscheinung waren in der ersten Hälfte des vergangenen Jahrhunderts sowohl bei Uhrmachern wie auch in vielen

feinmechanischen Manufakturen weit verbreitet.

Mein Selbstbau erhebt natürlich bei Weitem nicht den Anspruch an Qualität und Stabilität einer Hardinge oder BCA, trotzdem lehnt sich meine

Konstruktion unverkennbar an diese traditionellen Bauweisen wunderbarer feinmechanischer Fräsmaschinen an. Für die an Uhrmachermaschinen

interessierten Leser hier noch eine kleine Auswahl solcher heute nur noch sehr schwer zu erstehnden Table-Tops:

Tischfräsen von BCA / Excel gesehen bei Tony Griffiths "lathes.co.uk"

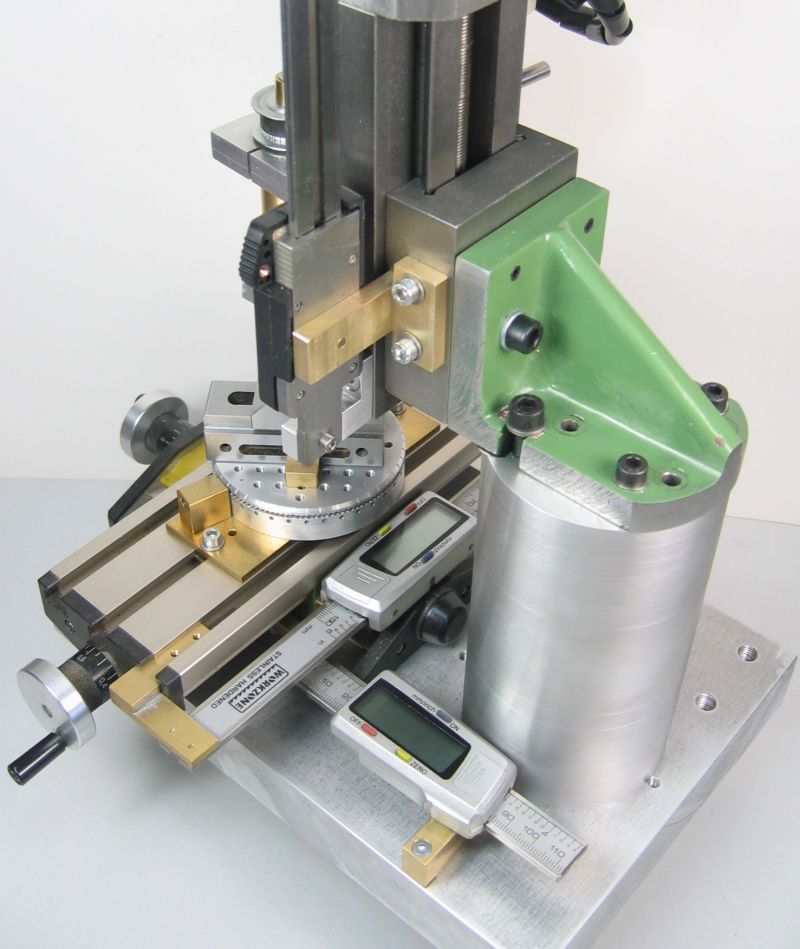

Für die erste Zeit werde ich als Fräsantrieb noch die 90 Watt Universalspindeln / erste Generation verwenden. Später sollen die dann durch eine geregelte ER11

Spindel mit einem 150 Watt BLDC Motor ersetzt werden.

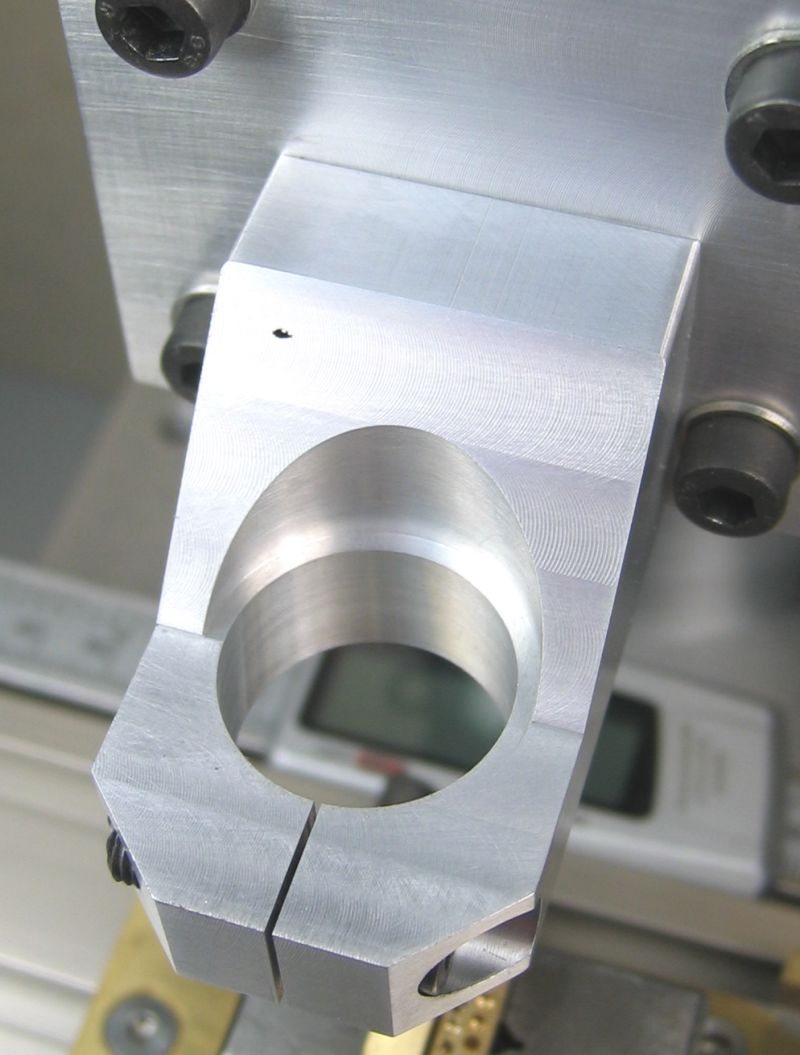

Für diese vorhandenen Spindeln mit 20 mm Spannhals habe ich eine neue, stabile Montierung am Z-Vorschub hergestellt.

Die Montageplatte hat auf der Rückseite eine angefräste Passfeder welche genau in einer der beiden T-Nuten des Höhensupports gleitet. Auf diese Weise erhalte

ich neben der normalen Arbeitshubhöhe des Schwalbenschwanzes von 65 mm eine zusätzliche, verschraubte Grundverstellung der Frässpindel um 75 mm in Z.

Erst dadurch kann man auch mit Vorrichtungen wie Drehtischen und Schraubstöcken auf Winkelplatten etc. sinnvoll arbeiten.

Da die T-Nuten präzise parallel zu der Zugrichtung des Supports gearbeitet sind bleibt hier sogar der senkrechte Aufstandspunkt des Spindelzentrums zum Frästisch

beim verstellen der Grundhöhe erhalten.

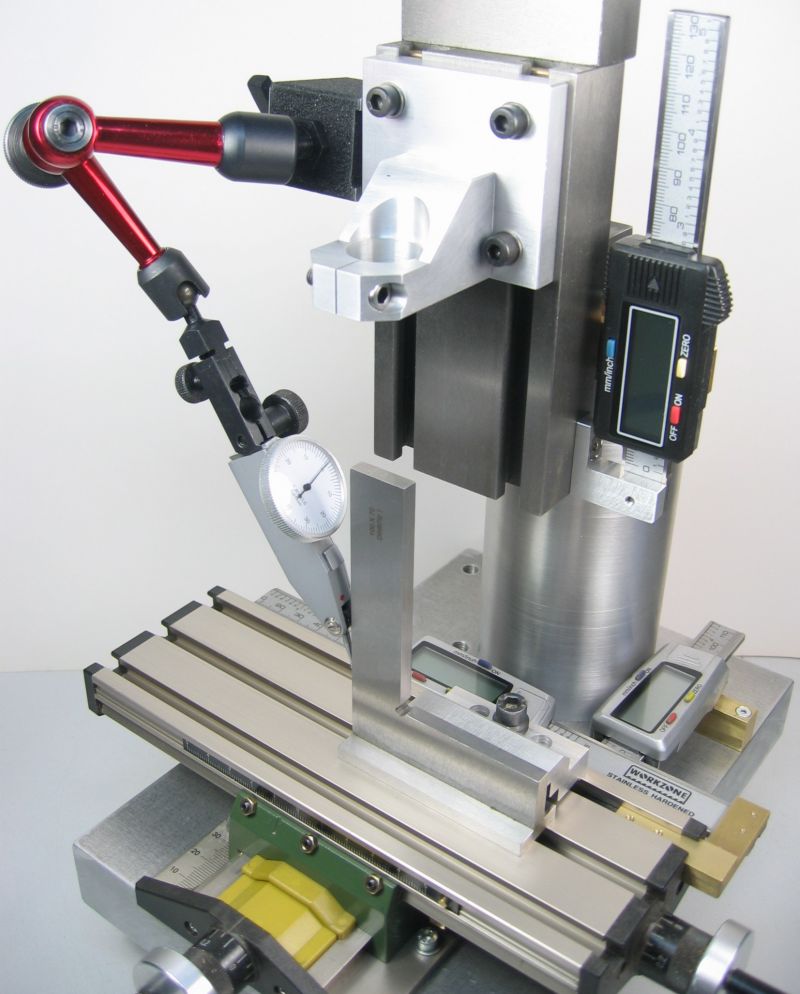

Damit aber das, wie auch der ganze Rest der Maschine genau und winkelig arbeitet muss so eine Konstruktion immer eingemessen und eingerichtet werden.

Nachdem der Höhensupport mit Hilfe eines präzisen Winkels schon vorgerichtet verschraubt wurde, habe ich zuerst den senkrechten Fahrbezug

zum Tisch mit einem Feintaster überprüft.

Der grüne Gusswinkel ist nicht präzise, nachdem ich vorne auf der Stirnfläche der Säule eine Folie von acht Hundertstel unterlegt hatte,

passte das aber gut.

Danach teste ich in X und Y mit einer gut rund laufenden Welle im Futter (durch senkrechtes Abfahren am Feintaster) ob die Spindelmontierung auch raumparallel

zur jetzt schon senkrecht eingestellten Bewegungsachse des Höhensupports steht.

Wenn hier Abweichungen sind, stimmen die Winkelbezüge der Spindelaufnahmebohrung zu den Verschraubungsflächen des Spindelhalters nicht. Frontseitiges Drehen

um winzige Beträge lässt hier die zweiteilige Ausführung in den rückseitigen Schraublöchern zu, Kippen vorne / hinten macht man,

wenn denn nötig, am elegantesten durch gezieltes feinbeifräsen der Rückseite.

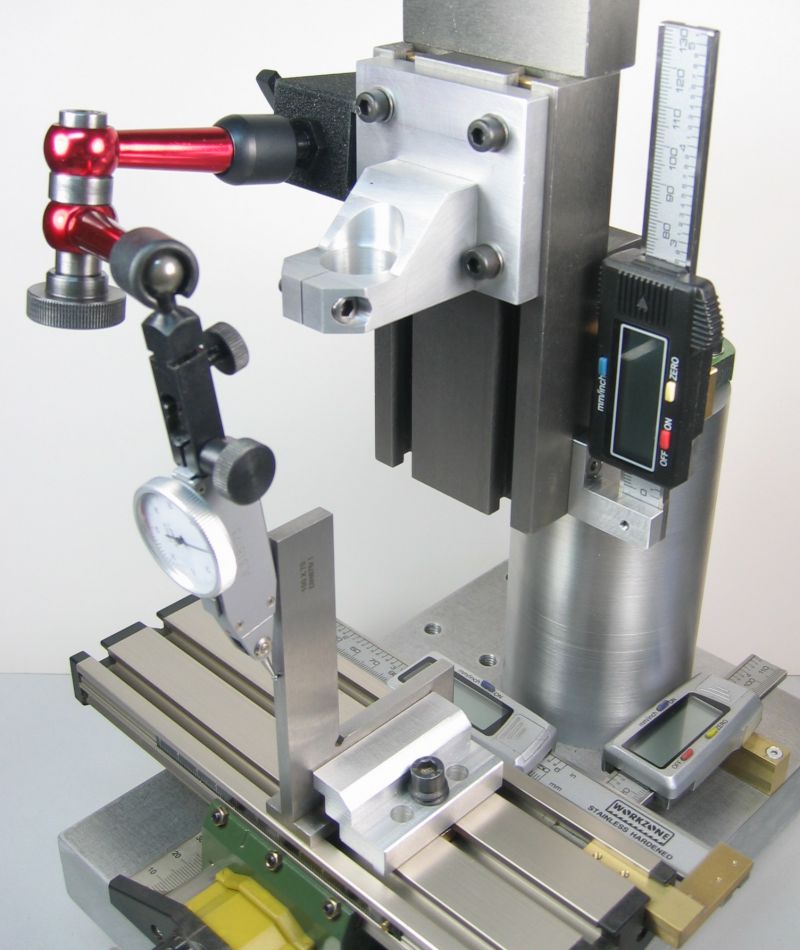

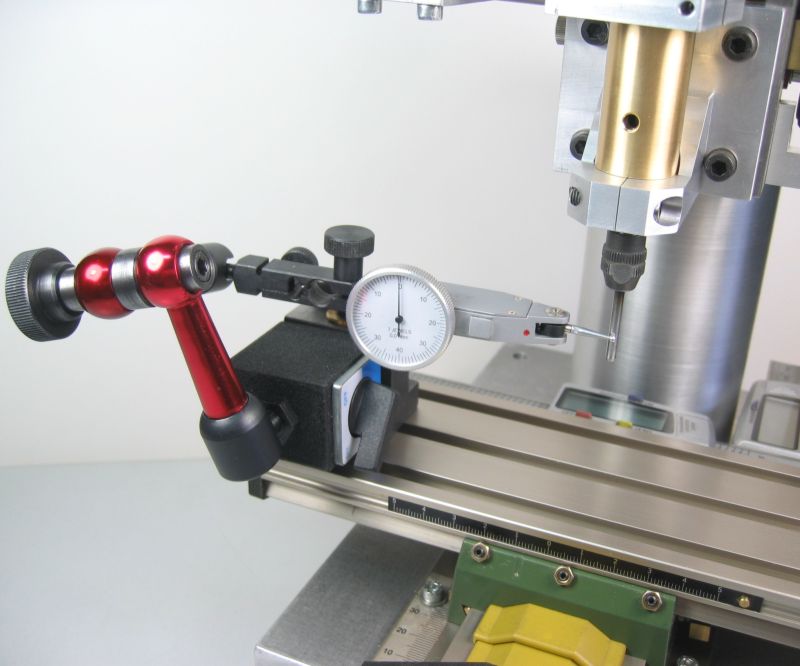

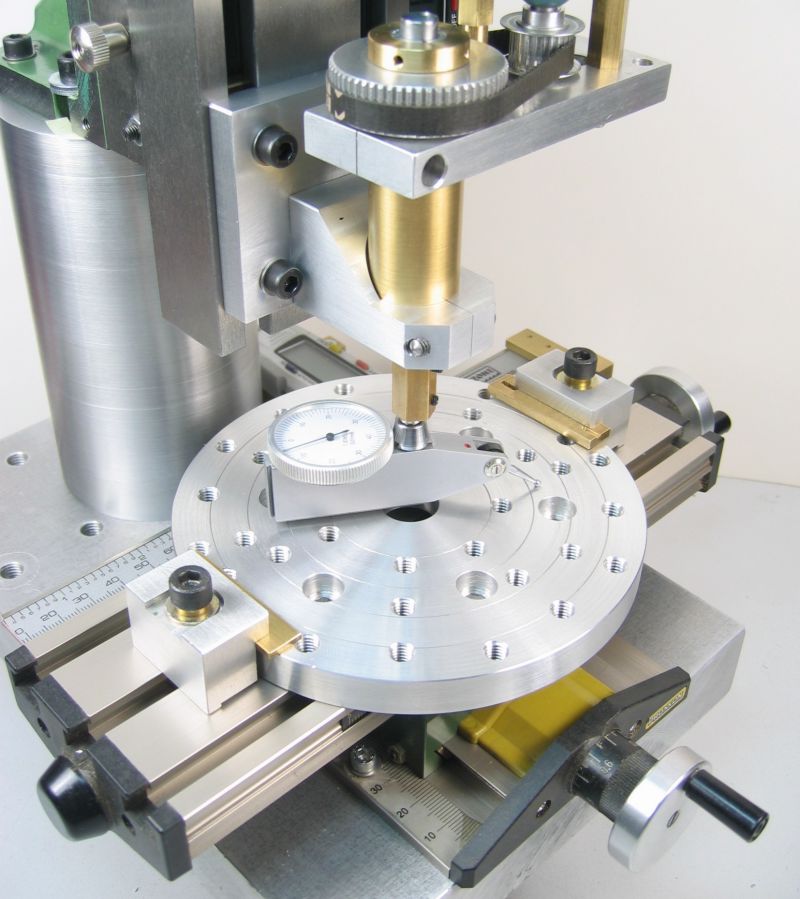

Zum Schluss wird die Senkrechte der Spindel zum Tisch noch mit dem Feintaster als Zirkel in der Spindel überprüft. Ich hatte keine planparallele

Messplatte dieser Größe, also kam meine Planscheibe der Drehmaschine auf den Tisch, die tut es für den Zweck auch.

Man sollte da besser nur im Messbereich von ca. 0.3 mm zustellen und dann sehr vorsichtig mit der Tastspitze über eventuell im Weg liegende Löcher fahren,

sonst wird der Tastarm schnell durch seitlichen Druck beschädigt!

Bei dem Test sollte idealer Weise keine merkliche Abweichung beim Durchfahren des 360 grd Kreises auftreten. Wie gesagt wäre das ideal, Ungenauigkeiten im

Hundertstelbereich sind aber trotz sorgfältiger Arbeitsweise sehr schnell da. Wie weit das dann als unzulänglich empfunden wird, muss jeder

selber entscheiden. Wenn der Fehler zu groß ist, hilft nur eins, alle Testes noch einmal von vorne und die Problemstellen nacheinander beheben.

Abschließend kann ich sagen, dass sich die Umbauerei echt gelohnt hat. Konnte ich die alte Säule mit kräftigem Armdruck leicht um 3 Zehntel

Millimeter (gemessen am Spindelkopf) auslenken, so bewegt sich jetzt (fast) nix mehr, man sieht gerade mal ein winziges Zucken des Zeigers am Feintaster (max. ein Hundertstel).

Zur Zeit kann ich das Fräsverhalten ja nur mit den kleinen Spindeln testen. In Messing geht mit einem 3 mm VHM Fräser, Vc ca. 120 m/min, Schnitttiefe 2 mm und Zustellung 2 mm

ein geschätzter, weil handgekurbelter Vorschub von 50 mm/min einwandfrei und ohne Quälerei. Dabei erhalte ich saubere und ratterfreie Oberflächen. Und das alles mit einem

2:1 übersetzen 85 Watt Nähmaschinenmotor. Vibrationen vom Antrieb treten gar nicht mehr auf, die Fräse läuft jetzt absolut ruhig. Mit der neuen Spindel

(angeplant wäre da ein vernünftiges Drehmoment schon ab ca. 1000 Touren aufwärts) sollte dann auch leichtes Arbeiten in Stahl kein Hindernis darstellen.

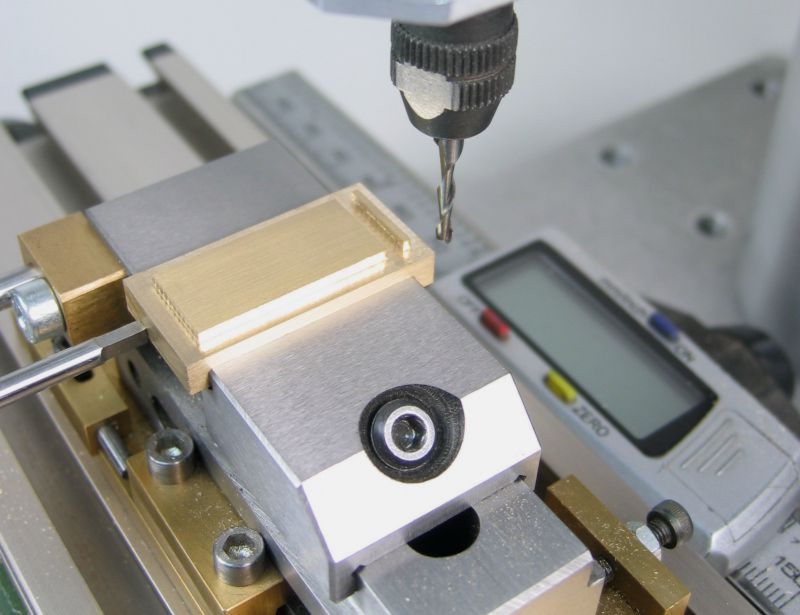

Hier mal ein Arbeitsbeispiel was man so damit jetzt schon problemlos anstellen kann:

Das wird eine kleine Messinggetriebeplatte, 30 x 15 x 6 mm mit ausgespindelten Kugellagersitzen, Größe 6 und 8 mm.

Und vom Ausspindeln gibts noch ein kurzes Amateurvideo, leider mit sehr eingeschränkter Qualität da nur mit der Digitalkamera aufgezeichnet. Aber man sieht und hört wie der

Bohrkopf bei 0.5 mm Radiuszustellung nette Späne macht. Im Einsatz hier die langsame Spindel, auch nur ein 85 Watt Motor, Untersetzung 1:2, Drehzahl ca. 3000 U/min:

Kleinfraese-Clip-1.mpg

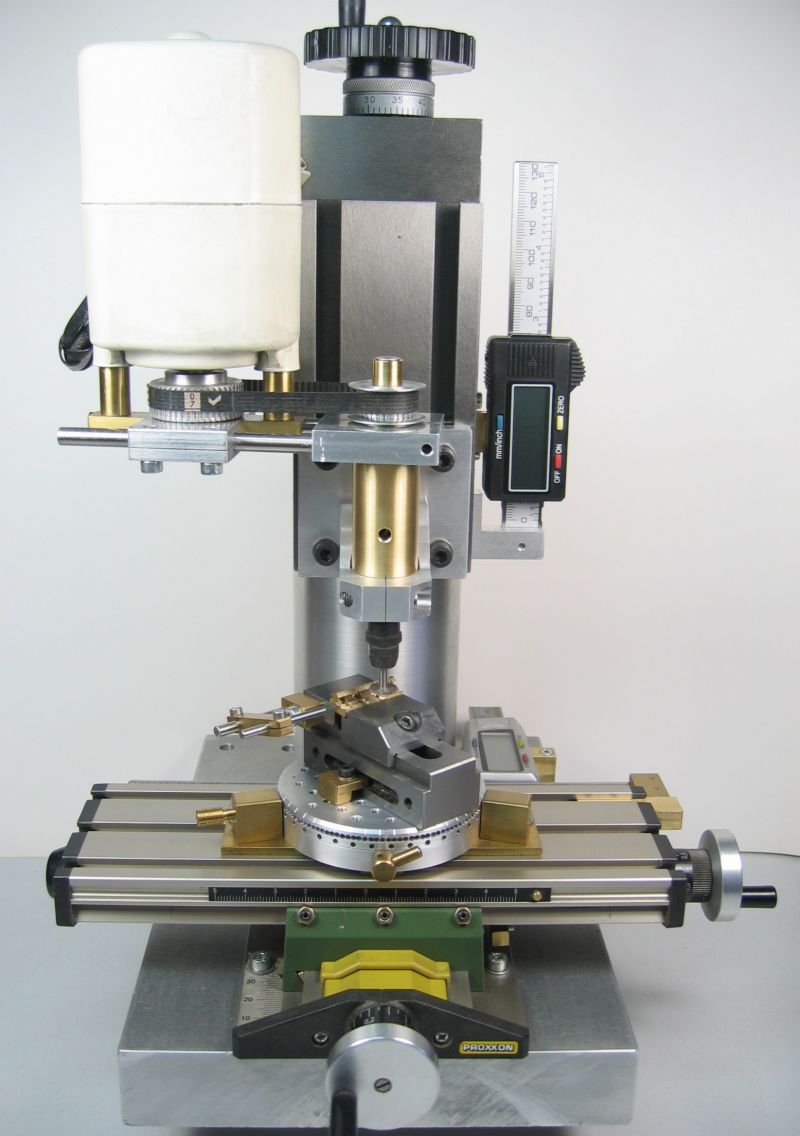

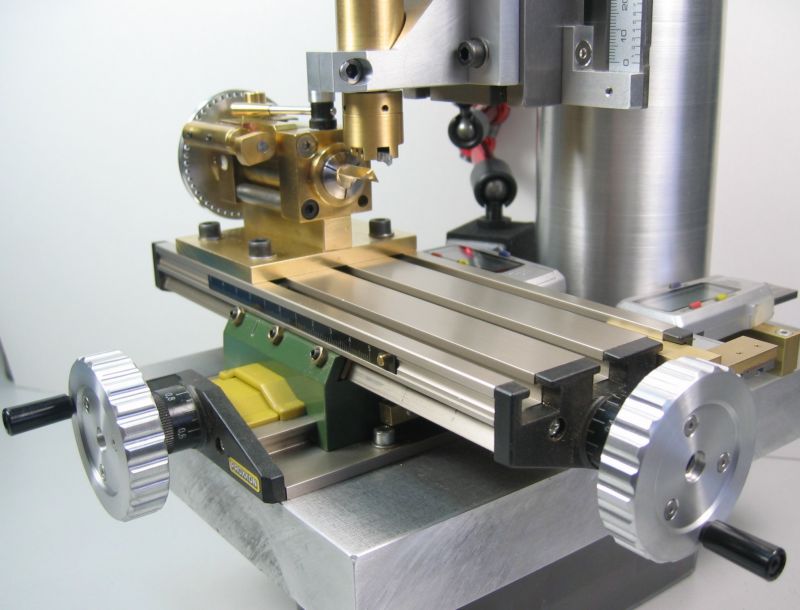

Da ich nun seit längerem wieder viel Zeit mit der Kurbelei an den sehr kleinen Handrädern des KT70 zugebracht hatte wurde noch schnell ein überfälliges Vorhaben

aufgegriffen. Die Kurbeln sind mit 33 mm Durchmesser einfach zu winzig und nach 10 Minuten neigt man zum Tennisarm. Neue Aluscheiben mit 50 mm Durchmesser waren fix gemacht

und wurden nur als innen ausgedrehter Aufsatz über die vorhandenen Teile gestülpt und verschraubt. Ganz neue Handräder mit neuen Skalenringen waren mir dann doch zu aufwändig,

die Lagerung der Spindeln in den Schiebeplatten ist eh so popelig, das macht alles nur richtig Sinn wenn man die Kopfplatten dann auch stabil und mit Kugellagern neu herstellen würde.

Doch die Vergrößerung des Durchmessers alleine überzeugt schon, es kurbelt sich einfach deutlich angenehmer, ich kann diese Maßnahme nur jedem KT70 Nutzer empfehlen. Auf

den letzten Bildern habe ich übrigens einen Spannzangenhalter mit Indexteiler (Lochscheibe mit 48 Teilungen) aufgebaut, damit kann man u. A. sehr schön vielfältig gestaltete Kleinteile

im Tangentialfräsverfahren herstellen. Über den Bau und die Verwendung dieser Vorrichtung werde ich später noch in einem gesonderten Beitrag berichten.

Als Spezialmaschine zur präzisen Miniaturteileherstellung, z.B. für N/H0/0 Modellbahner, Kleinstdampfmaschinenbauer oder Uhrenbastler kann so eine Tischfräse eine

gangbare Alternative zu einer großen Maschine sein. Und da ich zu meiner Ursprungsversion schon eine ganze Reihe von Vorrichtungen gebaut hatte, bin ich froh diese

Teile, welche auf der großen Fräse kaum nutzbar sind, nun wieder sinnvoll einsetzten zu können.

Tschüss vom Achim

|

|

| |