|

|

|

| |

Zwei kleine Universalfrässpindeln |

02.02.2008 |

Moin Moin alle Zusammen,

wie im Beitrag "Teilen auf der Drehmaschine" schon angekündigt möchte ich an dieser

Stelle noch etwas ausführlicher über meine kleinen Selbstbaufrässpindeln berichten.

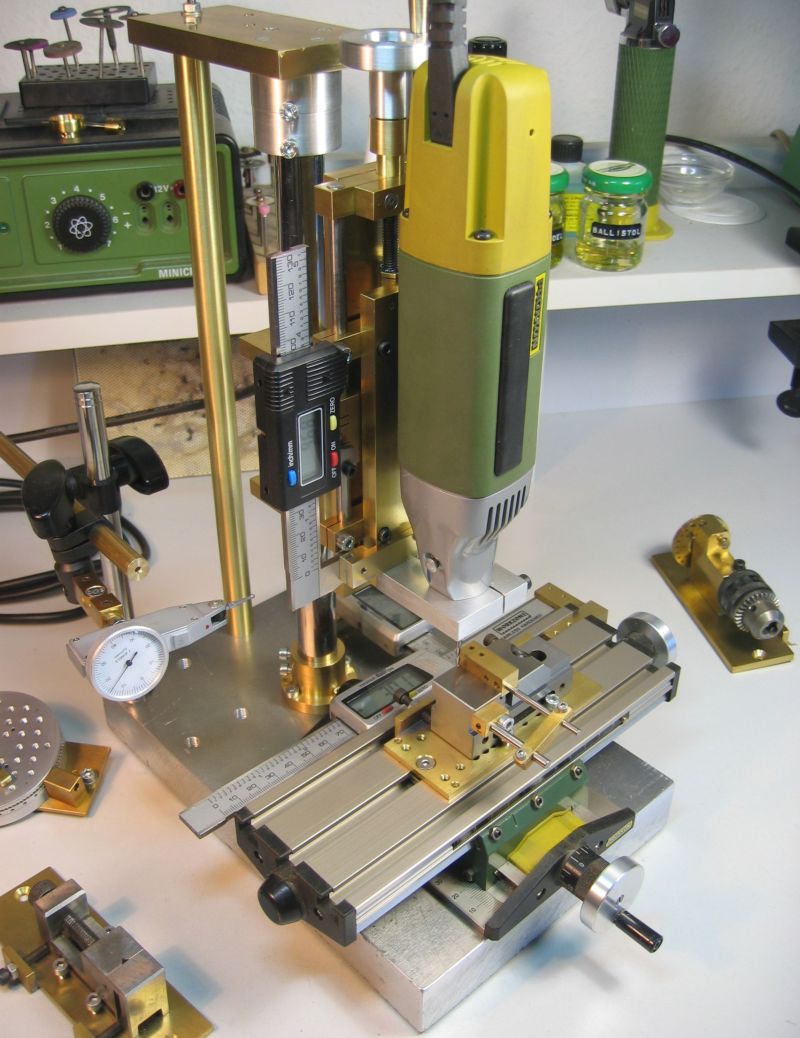

Begonnen hat Alles mit dem Bau einer Kleinstfräsmaschine auf Basis des Proxxon Kreuztisches KT70.

Oder anders ausgedrückt, fast Jeder fängt mal klein an.......ha ha ha.....

Geplant war der Betrieb mit dem hier gezeigten Fräsmotor der gleichen Marke, was auch im Prinzip funktioniert.

Aber nach einiger Zeit kam der Wunsch nach einer anderen Spindeleinheit auf, der Motor ist recht laut und die Spindel

ist mit dem einen, futterseitigen Miniatur-Kugellager nicht sonderlich stabil gelagert.

So reifte der Gedanke eine Spindel mit einer stabilen Lagerung und einem Riemenantrieb selbst zu bauen.

Einen 230V / 85VA Kollektormotor hatte ich noch rumliegen, vom Typ her eigentlich ein Nähmaschinenmotor.

Als Werkzeugschnittstelle für so kleine Fräser eignen sich die original Spannzangen von Proxxon sehr gut, die

sind preiswert und genau gefertigt. Mehr als 3.18mm Schäfte kann man damit natürlich nicht einspannen.

Für die ersten Versuche habe ich dann die Spindelwelle aus einer 8mm Silberstahlachse gebaut, die Spannzangenaufnahme

ist in ein am Ende mit UHU-Plus bei 180grd aufgeklebtes Messingdrehteil eingearbeitet.

Um den Rundlauf der Zangen zu erzielen wurde das Anzuggewinde und die innere Kegelaufnahme in der ganzen Spindeleinheit

verbaut auf der Drehmaschine bearbeitet. So kann man eventuelle Fehler der Welle am einfachsten kompensieren.

Diese Mischkonstruktion aus Stahl und Messing ist zwar stabil genug (jedenfalls für so kleine Maschinenteile), aber der Abstand

zwischen unterem Spindellager und Zangenmaul wird natürlich zwangsläufig ungünstig groß.

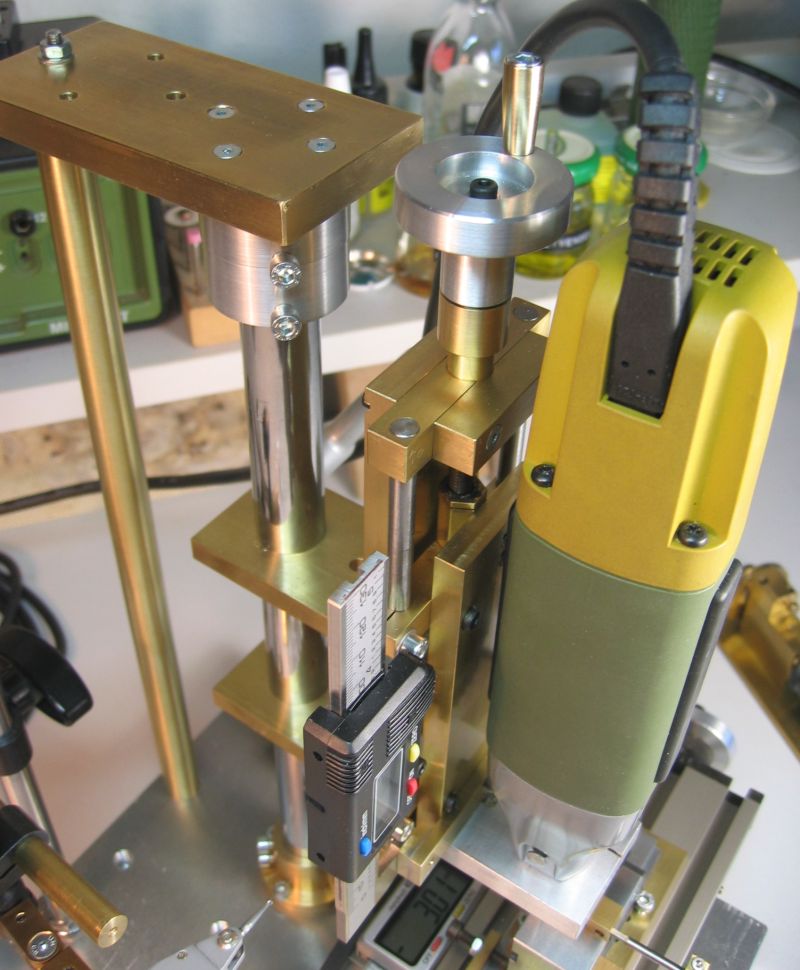

Da ich zu Beginn noch vorhatte den Motor hängend nach unten neben der Spindel zu montieren (und weil schon ein

alter Seefahrerspruch sagt "Länge läuft" ...ha ha ha....., was sich in diesem Fall dann leider als falsch herausstellte....) wurde das Lagerrohr recht lang. Die Montierung am Z-Schlitten

mit der 20mm Aufnahme habe ich beibehalten und oben wurde auch ein 20mm Anschluss für die Motorträgereinheit vorgesehen, Alles schön klemmbar.

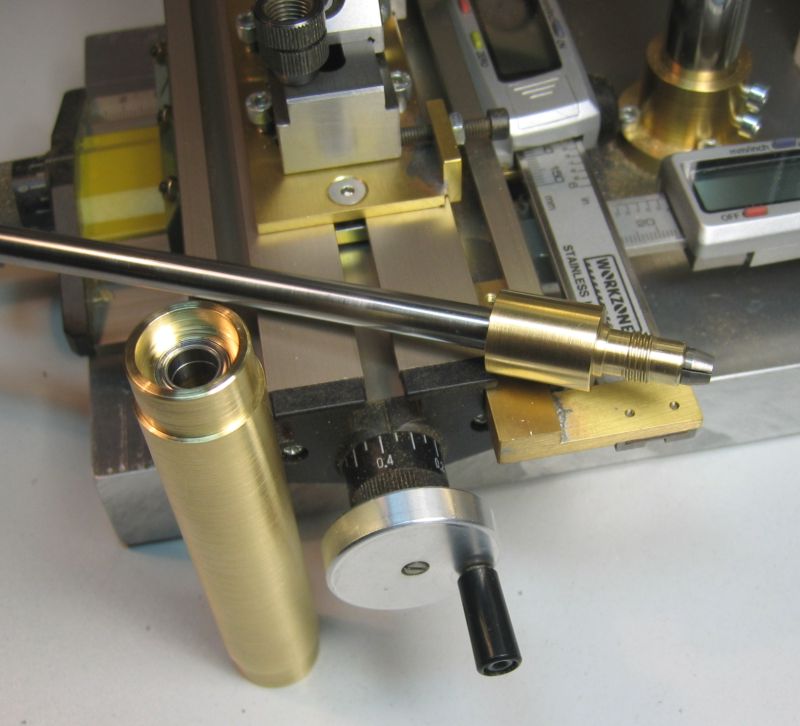

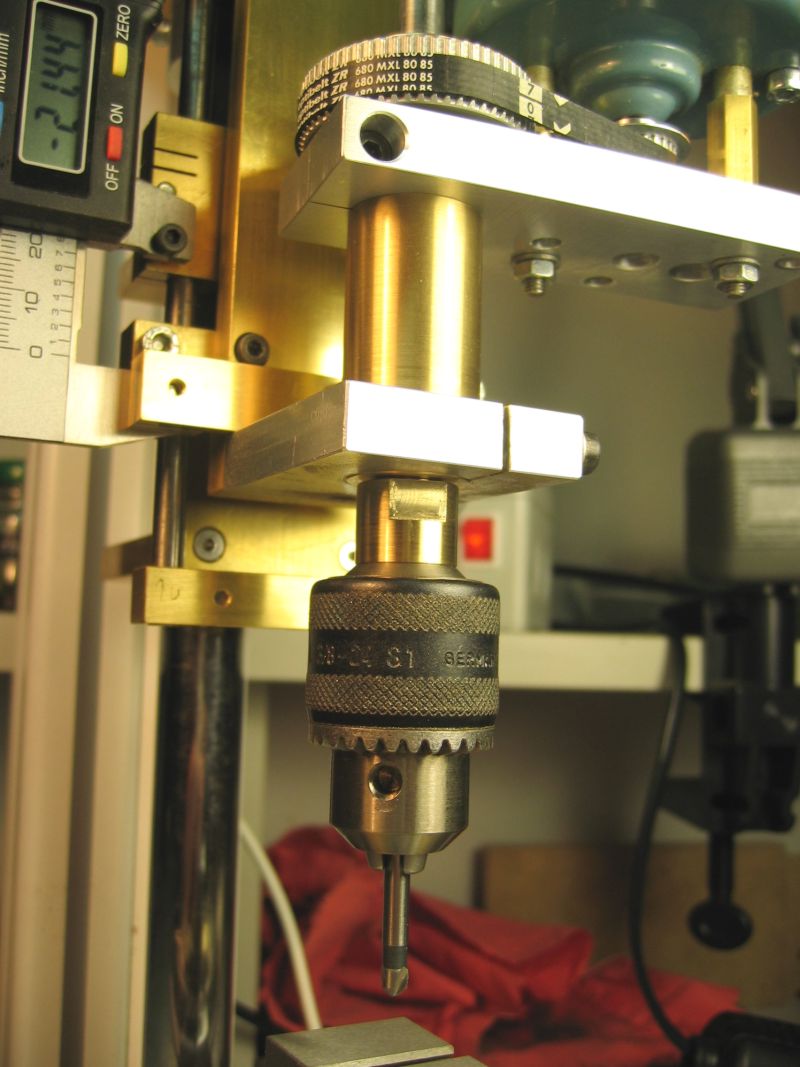

Im Rohzustand sah das dann so aus:

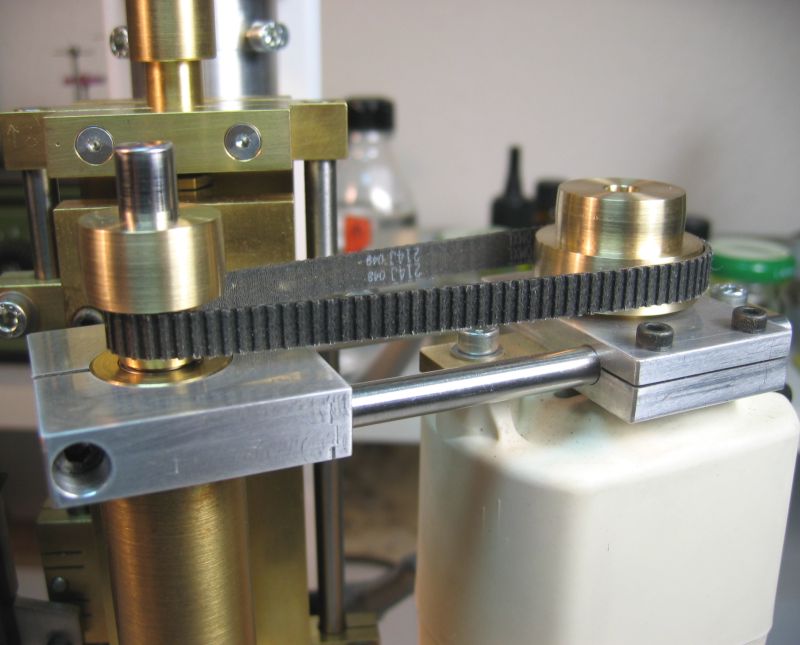

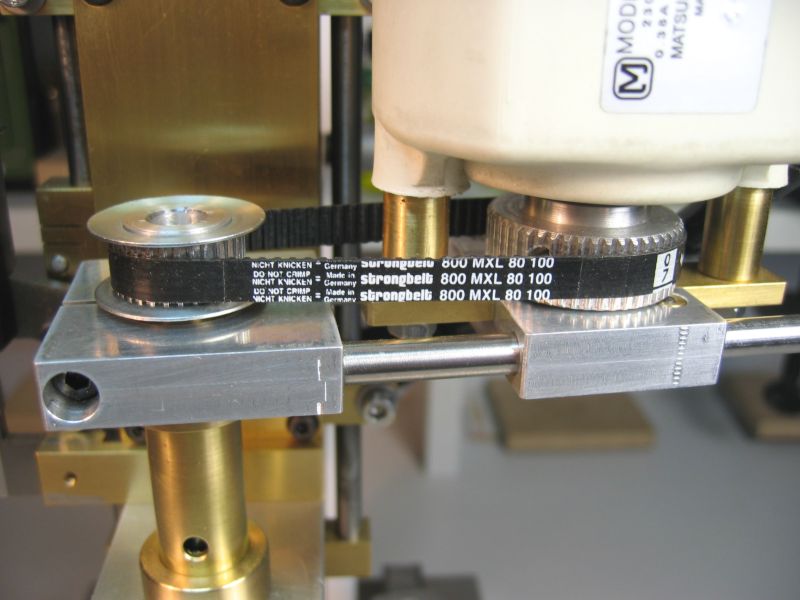

Nun begann ich mit den Riemen und Riemenscheiben zu experimentieren, aus dem Grund ist der Motorträger verstellbar ausgeführt.

In meinem Fundus hatte ich noch ein paar Teile aus alten Antrieben, die Größe der Zahnriemen ist MXL, 6,35mm breit.

Leider zeigten sich an diesem ganzen System schnell unschöne, störende Resonanzschwingungen und der Rundlauf der

simplen Kunststoffzahnscheiben war auch nicht so toll. Auch unterschiedliche Riemenspannungen brachten da keine Abhilfe.

Als Nächstes vursuchte ich das dann mit einer Flachriemenllösung. Die Scheiben habe ich leicht ballig gedreht und den Zahnriemen

einfach umgedreht, der läuft so auch gut und so kleine Flachriemen sind schwer zu beziehen.

Der Motor dreht mit 7500 Touren, mit den Scheibenkombinationen kann man dann ca. 7500 und 15000 Spindeldrehzahl einstellen.

Aber auch damit war kein befriedigend schwingungsarmer Betrieb zu erzielen, die Resonanzen wurden einfach nicht weniger.

Ich habe dann einen anderen Weg eingeschlagen und mich von der Silberstahlwelle getrennt. In den Handstücken dieser

biegsamen Wellen steckt eine sauber gearbeitete 8mm Stahlwelle an der die Proxxonzangenaufnahme schon dran ist.

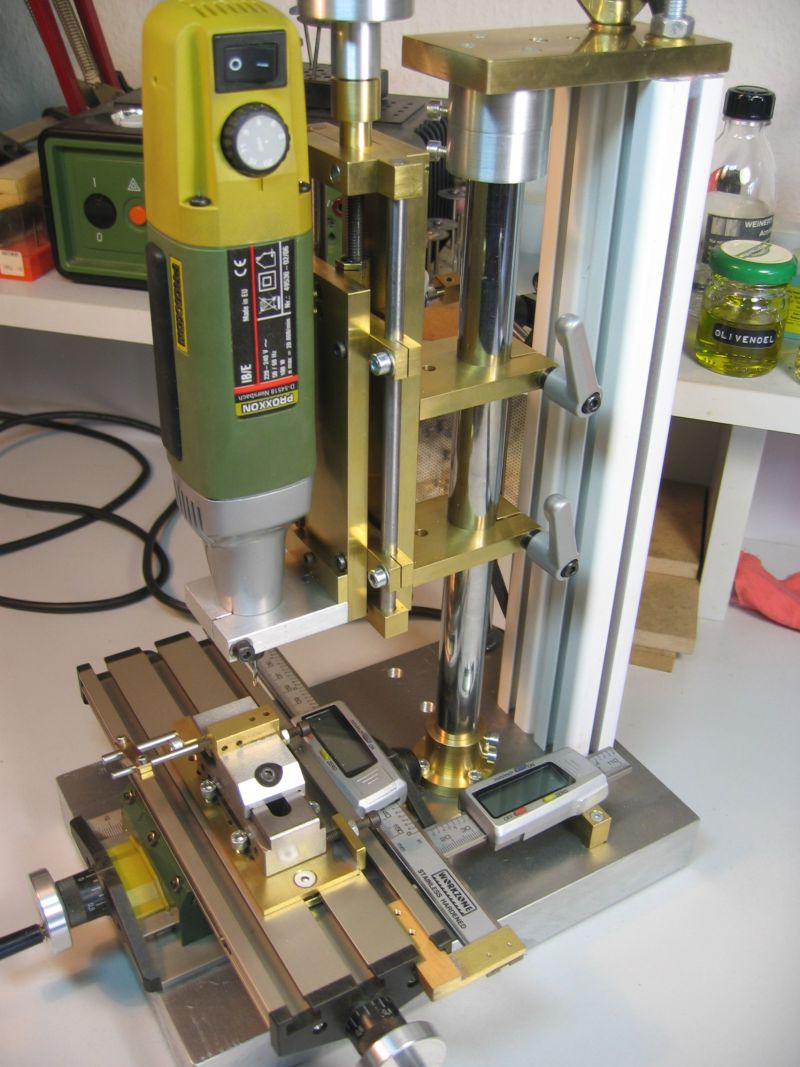

Damit der Motorausleger noch stabiler auf seiner Klemmung sitzt wurde an der zweiten Trägerwellenseite eine Klemmhülse

zusätzlich eingebaut, gleichzeitig wurde der Motor nach oben gedreht montiert. Dazu muss natürlich der Motor umgepolt

werden, was bei der Bauart nur durch ein internes Vertauschen der Wicklungsanschlüsse gegenüber dem Kollektor funktioniert.

Dann trennte ich mich noch von den billigen Zahnriemenscheiben und habe bei Mädler eine Auswahl von Aluscheiben MXL und eine

Reihe von Zahnriemen verschiedener Längen bestellt.

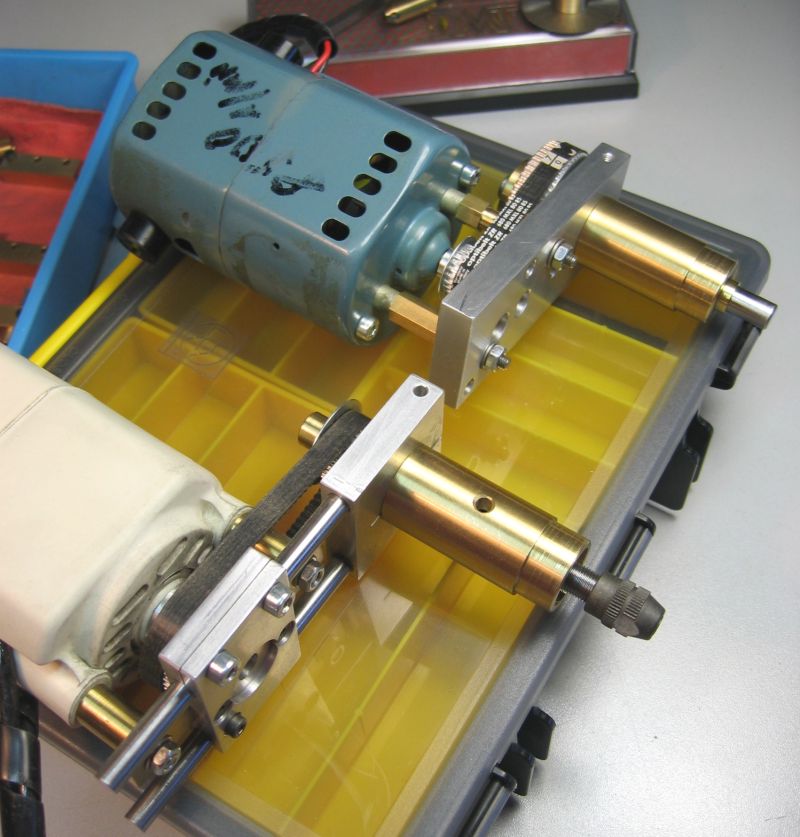

Das Spindelgehäuse wurde neu gedreht und auf fast die Hälfte gekürzt, hier mal eine Ansammlung der alten und neuen Teile.

(zu einigen Konstruktionsdetails gibts am Ende des Beitrages eine Zeichnung)

Mit den neuen Riemen konnte der Abstand Motor zu Spindel jetzt auch minimiert werden, und zu meiner Überraschung waren die

Vibrationen jetzt fast verschwunden.

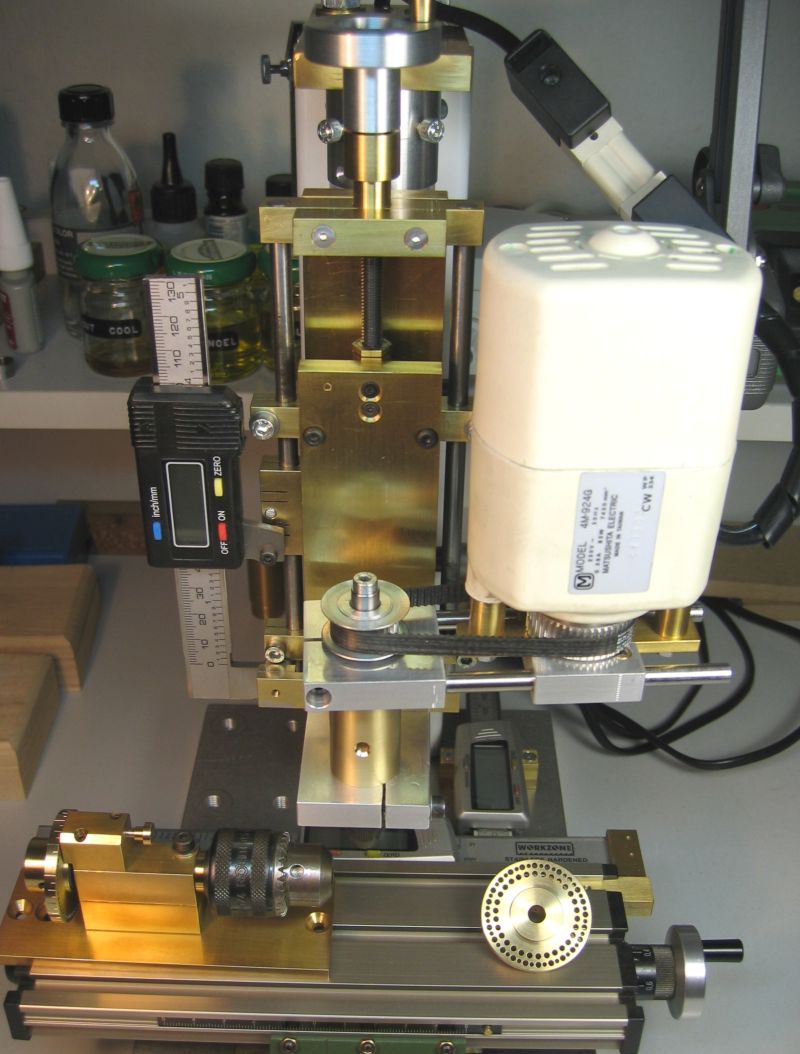

Die letztliche Auswahl der Übersetzung ist nun AN/AB 48 zu 30 Zähne, damit dreht die

Spindel max. 12000 U/min, für Arbeiten mit 1.5 bis 2.5mm VHM Fräsern ist das bei Handvorschub absolut ausreichend.

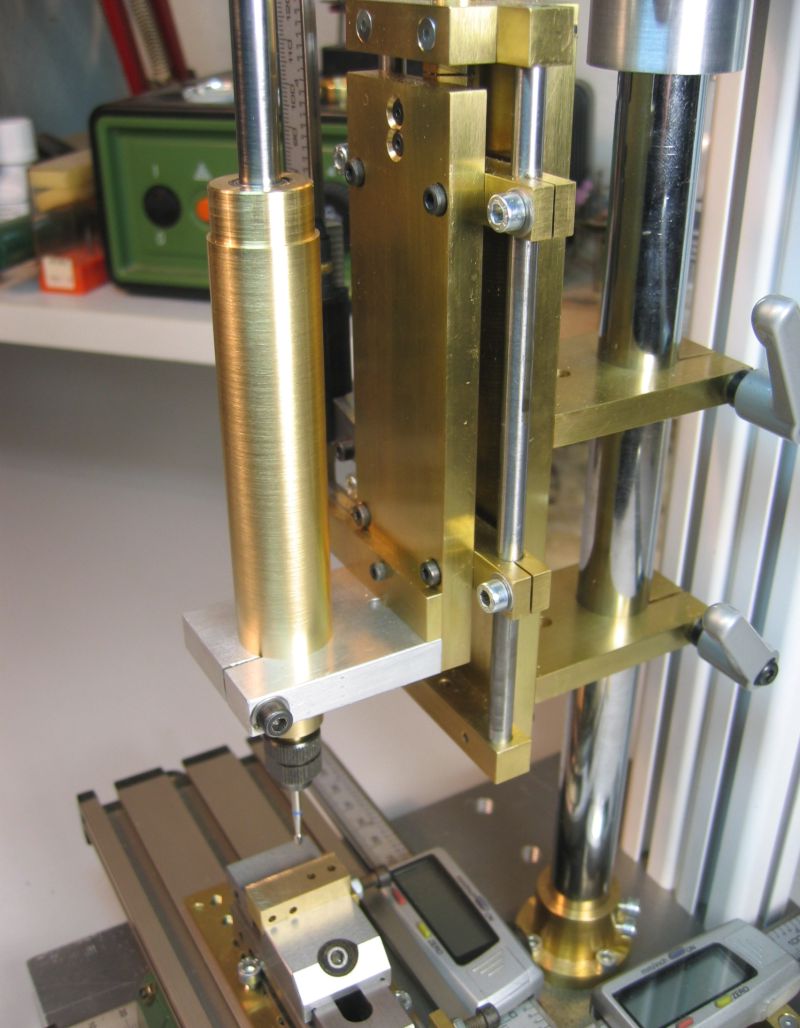

Die ganze Einheit wurde etwas kompakter, und das der Motor jetzt oben drauf steht macht sich absolut nicht nachteilig bemerkbar.

Als Fazit ist der Zahnriemenantrieb wohl doch für den Zweck eine gute Wahl und wenn die Dimensionierung der an den Schwingungen beteiligten

Bauteile des Gesamtsystems stimmt bekommt man die Resonanzen scheinbar auch in den Griff.

Die Arbeit mit der Spindel macht richtig Freude, weniger Lärm, weniger Vibrationen, sauber rund laufende Werkzeuge und stabilere Fräsergebnisse.

Doch für spezielle Fräswerkzeuge wie zB einen Schlagzahnfräser ist das Drehzahlband ein wenig zu hoch, mittlerweile habe ich

zwar einen Drehzahlsteller in Form einer Triacschaltung davorgebaut, aber unter 5000 wird das Drehmoment dann schnell zu schmalbrüstig. Aus dem Grund habe ich noch eine

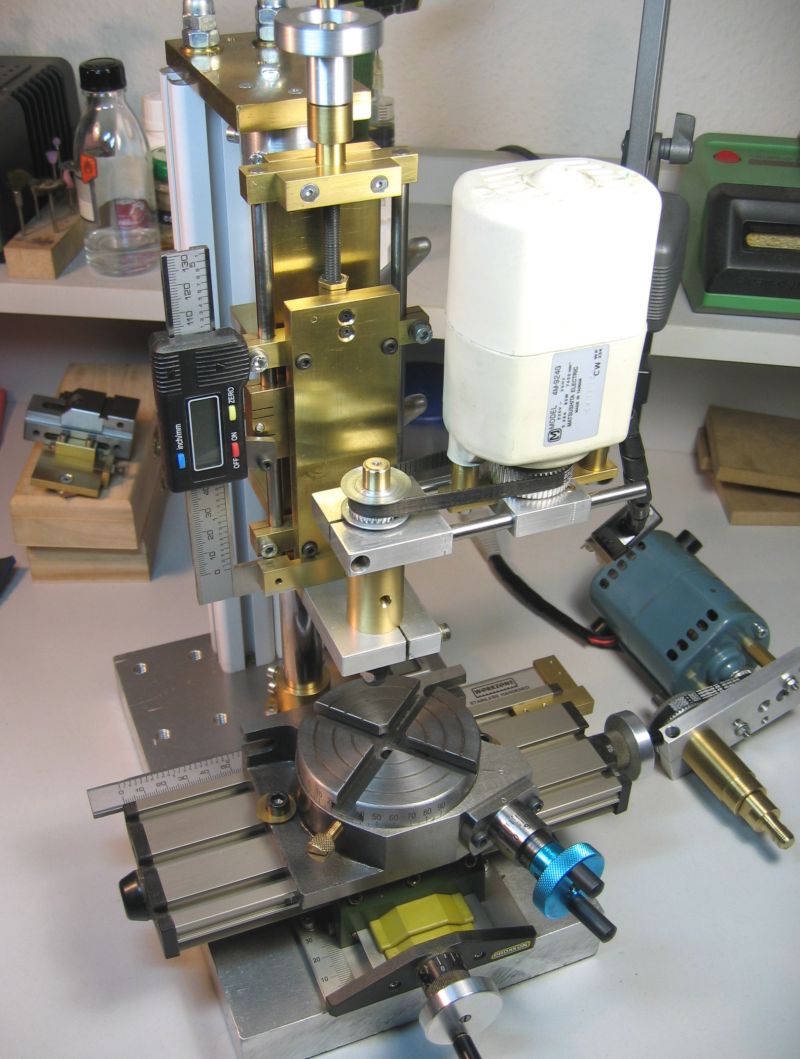

zweite Spindeleinheit mit langsamer Untersetzung gebaut, von den ganzen Versuchen waren schliesslich noch eine Reihe Teile übrig.

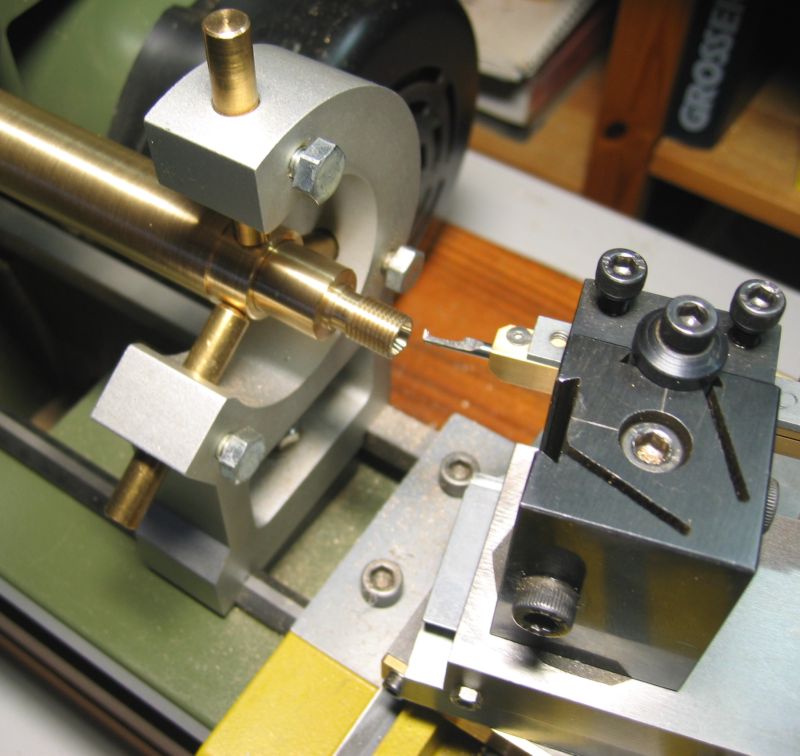

Dazu gibts zwei Wellen, eine mit einem Anschuss für ein kleines 6.5mm Bohrfutter, Gewinde 3/8 Zoll 24 Gang, und eine mit freiem Wellenstumpf

8mm, dort werden die Sonderfräsköpfe per geschlitzter Klemmung aufgespannt, das spart Länge und verbessert die Hebelarme.

Um diese Wellen schnell tauschen zu können habe ich die Zahnriemenscheibe per Klemmring aufgesetzt, das läuft immer wieder sehr

sauber rund und sitzt bombenfest.

Da ich jetzt keine Versuche mehr mit verschiedenen Untersetzungen benötige ist der Motorträger fest aufgebaut. Mit dieser Spindel

erreiche ich eine max. Drehzahl von 3000 U/min, das Verhältnis ist 60 zu 24 Zähne.

Auf diese Weise kann man sogar mit einem kleinen Schlagzahnfräser (Flugkreis ca. 26mm) und mit einer 40er Säge gut arbeiten.

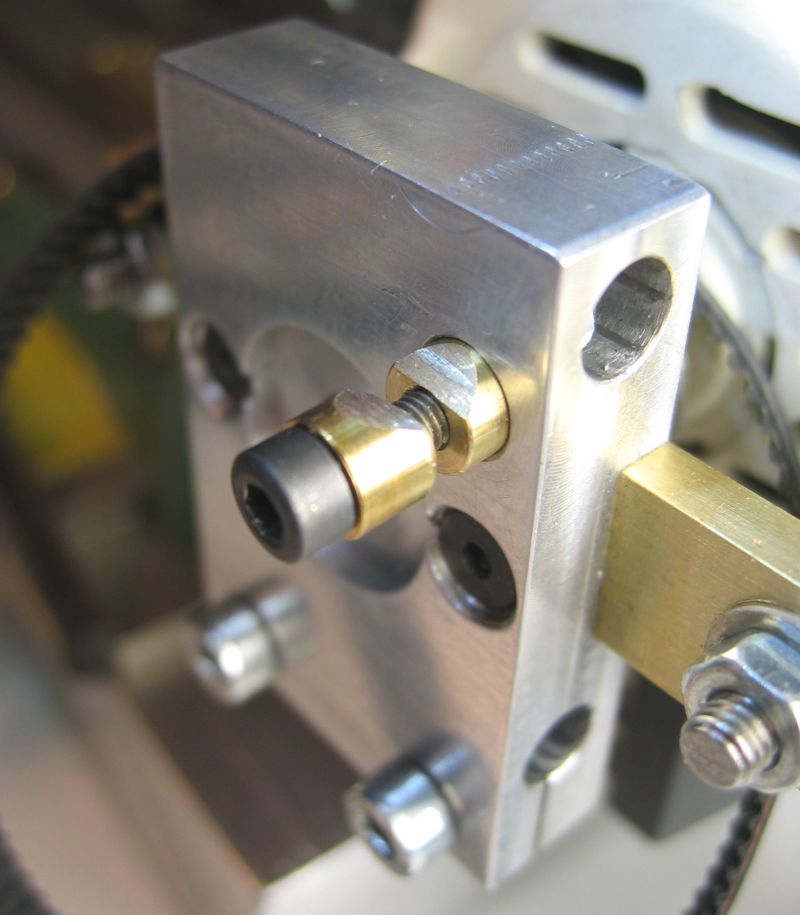

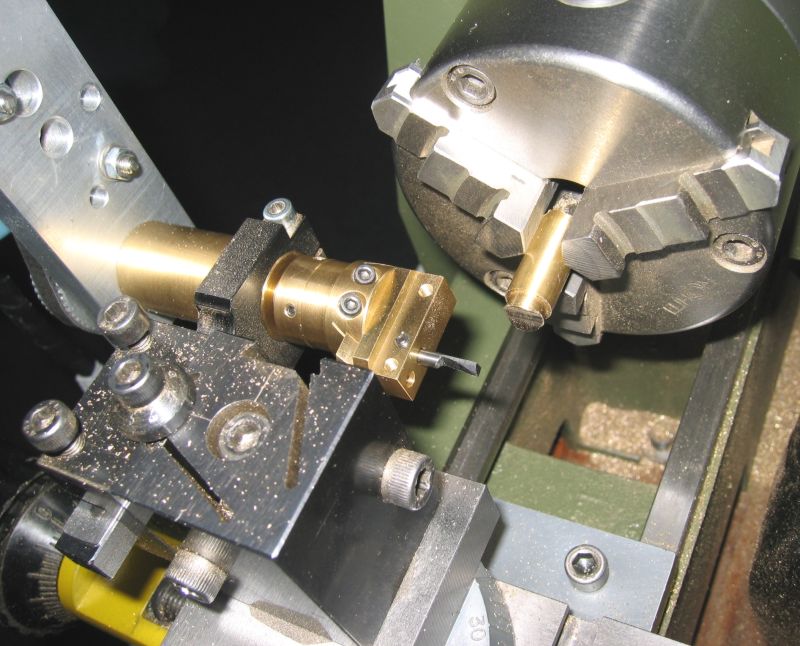

Auf dem Bild sieht man die Schnittstelle zwischen Spindel und Fräser, welche hier sozusagen aus der Not geboren wurde. Eine ausreichend stabile

Spannzange wäre mit meinen Möglichkeiten kaum in den winzigen Dimensionen unterzubringen gewesen.

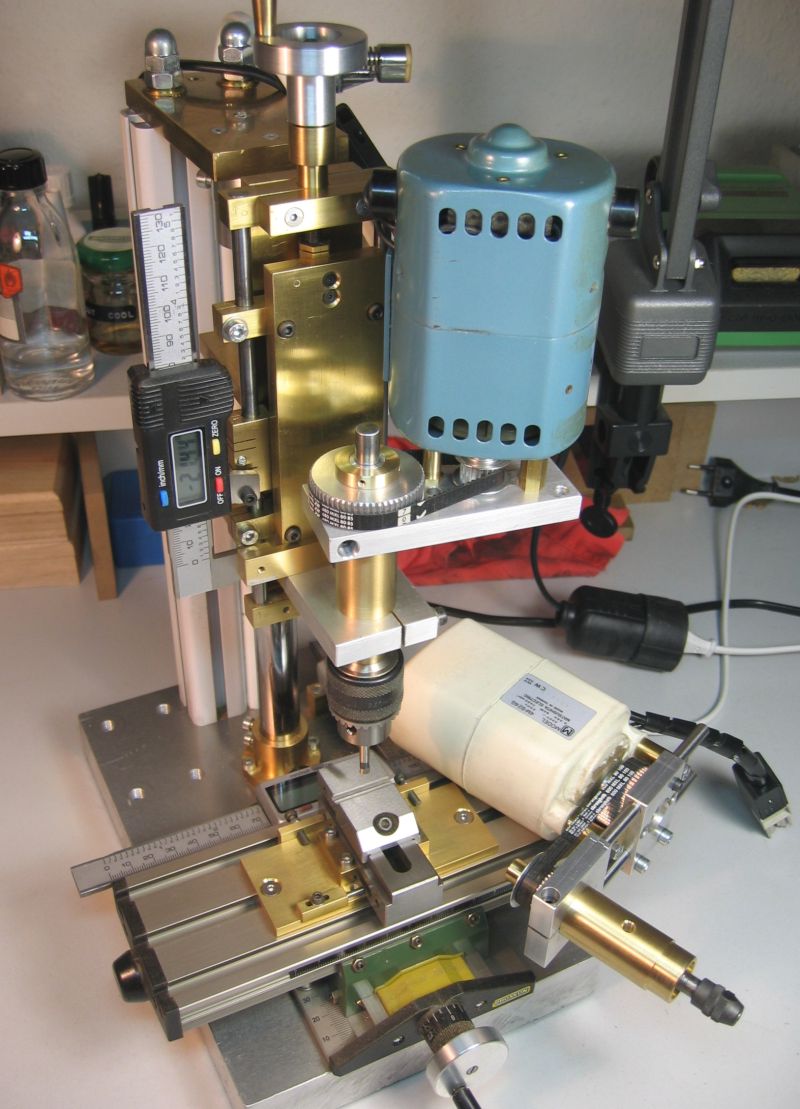

Hier noch einmal die beiden Frässpindeln im Vergleich:

Natürlich tun die Teile auch auf der Drehmaschine beste Dienste, mit dem 20er Spindelhals kann man weiter einen original

Proxxonhalter für den Drehstahlhalter verwenden. Sogar mit einem winzigen Ausderhkopf kann gearbeitet werden.

Übrigens ist das Prinzip des Spindeltauschens an Stelle eines kompliziert herstellbaren (und bei den kleinen Gesamtdimensionen auch wieder schnell

recht üppig geratenden), verstellbaren Riementriebes ganz praktikabel, jedenfalls

dauert das auch nicht länger als eine andere Untersetzung bei Stufenscheiben aufzulegen.

Für Interessierte habe ich eine Zeichnung als Prinzipskizze mit den wichtigsten Maßen eingestellt.

Das ist jetzt die endgültige Ausführung beider Spindeln, so wie ich sie seit vielen Monaten ohne weitere Veränderungen benutze.

Maschinenbautechnisch entsprechen diese Lösungen natürlich nicht den Ansprüchen an eine konservative Werkzeugmaschinenkonstruktion.

Die einfachen Rillenkugellager sind in die Spielpassungen der Gehäuse nur mit Loctite eingeklebt, das axiale Lagerspiel wird bei dem Schnellläufer nur ganz simpel

per M4 Senkkopfschraube (mit einem Tropfen halbfester Schraubensicherung) über eine Druckhülse eingestellt.

Beim Langsamläufer sogar nur per "händischem" Zusammendrücken der Teile bevor die Klemmschrauben der Zahnriemenscheibe angezogen werden.

Aber das Ganze funktioniert für die hier aufgezeigte Verwendung tadellos und die wenigen Bauteile lassen sich auf diese Weise unkompliziert herstellen.

MINI-SPINDEL.pdf

Ganz klar ist die kleine Fräsmaschine nun kein echter Ersatz für eine BF16 oder gar eine WABECO oÄ, man kann damit nur kleine Vorschübe und

Spantiefen fahren, Bohrungen über 4mm werden sofort grenzwertig. Aber als wohnzimmertaugliche "Schreibtischmaschine" für kleine und

dennoch präzise Aufgaben taugt das schon. Oder als Zweitmaschine für Kleinteile welche man dann für eine Aufgabe eingerichtet eine Weile stehen lassen kann.

Viele Grüße vom Achim

Nachtrag vom 30.04.2008:

Zwischenzeitlich habe ich die Kugellagersitze im Spindelrohr noch etwas überarbeitet. Nur "lose" in Lagerbohrungen einstecken stellt keine stabil führende Lösung dar, ein strammer

Presssitz wiederum ist bei so kleinen Wälzlagern schnell zu eng gefertigt, die mögen nur eine sehr genau definierte Passung, sonst sind sie sofort beschädigt.

In einen leichten Schiebesitz mit Loctite einkleben ist zwar für den Zweck hier anwendbar, doch wird ein Austausch dann auch nur noch mit Erwärmung und erheblichen Druck auf den

Innenring machbar.

Die bessere und seriöse Lösung ist ein Schiebesitz und die Fixierung des Lageraußenringes über einem Druckdeckel oder einem Einschraubring.

Da ich für einen Druckdeckel mit frontseitiger Verschraubung mittels einer Reihe von Senkkopfschrauben keinen Platz am Umfang des Spindelrohres habe kamen

selbstgebaute Feingewinderinge zum Einsatz.

Mit einer Ringdicke von 4 mm und einem Feingewinde M17x0.5 konnte ich das noch in die vorhandenen Dimensionen einschachteln, der Kerndurchmesser von ca. 16.2 mm

erlaubt gerade noch die Montage der 8/16er Rillenkugellager. Frontseitig reichte die Ringfläche aus um zwei Sacklöcher Durchmesser 2 mm einzubohren,

so können die Ringe mit zwei kleinen Passstiften und einer Flachzange als Schlüsselersatz fest angezogen werden.

Eine gute Tauschbarkeit der Lager kommt bei einer solchen maschinenbautechnischen Minimallösung schon eine gewisse Bedeutung zu. Begonnen hatte ich ja mit

8/12er Typen welche natürlich für einen Spindeleinsatz viel zu schwach sind. Aber auch die jetzt verwendeten 8/16/5 Kugellager sind für eine solche Verwendung

schon grenzwertig, nur bekomme ich ohne eine radikale Änderung aller Hauptmaße (was dann eine Änderung aller vorhandenen Spindelmontierungen bedingt)

hier keine konservativ dimensionierten Lager untergebracht. Als Beispiel, ein Schrägkugellager Typ 7200 hat einen Durchmesser von 30 mm, das sprengt jeden Rahmen.

Die einfachen Rillenkugellager sind dafür sehr preiswert und können mit der gezeigten Ausführung bei Bedarf ohne großen Aufwand mal fix ausgetauscht werden.

Obwohl, benötigt habe ich das bisher noch nicht, aber man schläft besser wenn man weiß das es einfach geht........ha ha ha.........

Die oben verlinkte Zeichnung "MINI-SPINDEL.pdf" habe ich dahingehend überarbeitet, der Schnitt der schnelllaufenden Spindel zeigt die letztlich gebaute Ausführung.

|

|

| |