|

|

|

|

|

|

|

|

|

| |

Mehr Stabilität am Stahlhalter und was für Mini-Gewinder |

08.12.2008 |

Moin Moin,

da im Augenblick größere Projekte aus Zeitmangel kaum realisierbar sind gibt's heute mal wieder was aus der Ecke "kleine Basteleien am Rande"........

Zuerst mehr was für die reinen Proxxonisten unter den Lesern.

Ich verwende auf meiner PD360 Drehmaschine schon länger den kleinen Schnellwechsel Stahlhalter aus dem Proxxon Lieferprogramm. Der ist zwar nicht unbedingt ein echtes Schmuckstück, besonders im Vergleich zu einem Multifix System (die Größe AA würde hier schon nett passen), aber er ist bezahlbar und funktioniert einwandfrei.

Und da sich mit der Zeit mehr als ein Dutzend Drehstahlkassetten angesammelt haben, lohnt sich für mich der Umstieg auf ein anders System nun gar nicht mehr.

Einen echten Schönheitsfehler hat das Teil aber und das stört mich schon länger. Der Stahlblock ist nur mit 6.5mm durchbohrt und wird mit einer M6 Zylinderkopfschraube direkt auf die glatte Zo Fläche des Supports geschraubt. Denn eine T-Nuten Platte hat Proxxon dem Obersupport leider nicht spendiert, diese würde auch eine steife Montage eines Stahlwechslers erheblich erleichtern und wäre weiterhin im ganzen Handling von Spezialzubehör von unschätzbarem Vorteil.

Unter Belastung (z.B. Abstechen) neigte diese Befestigung per reiner Flächenpressung zum Verdrehen des Wechslers

was ich viele Monate durch Unterlage eines kreisförmig zugeschnittenen Stückes 600er Schleifpapier behoben habe,

eigentlich nur eine Notlösung. Gleichzeitig hatte ich Bedenken, dass das stark belastete, kurze Gewinde in der Supportplatte

über die Zeit ausnudelt, was dann eine aufwändige Reparatur nach sich gezogen hätte, da man das Gewinde nicht einfach

ein Stückchen daneben neu einbringen kann. Na ja, könnte schon, sitzt dann aber an einer falschen Stelle.....ha ha ha......

Also habe ich mich mal an den Verschraubungen der Profimaschinen orientiert und das Prinzip für meine Zwecke adaptiert.

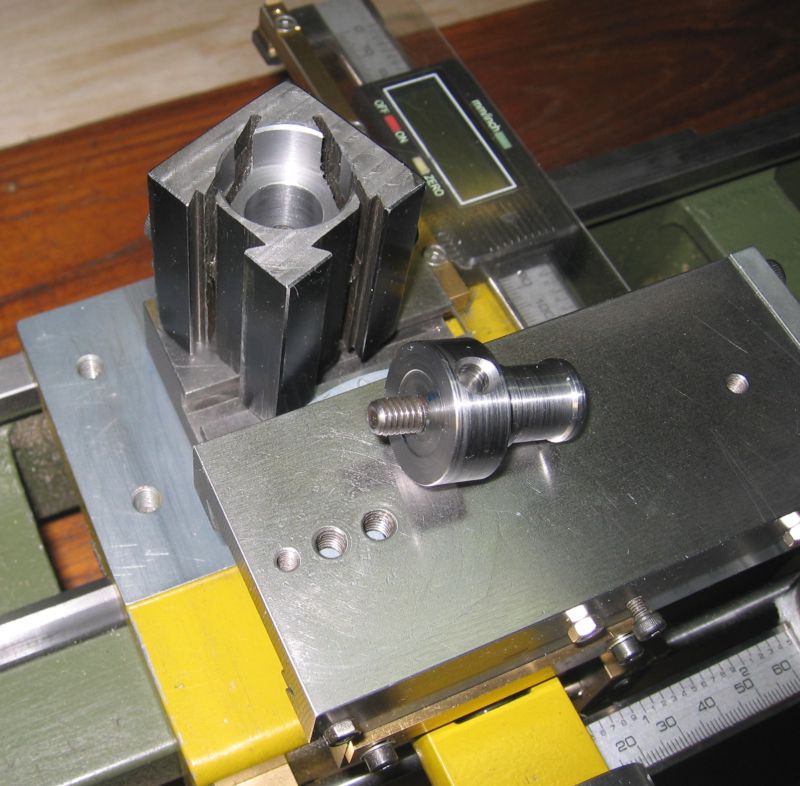

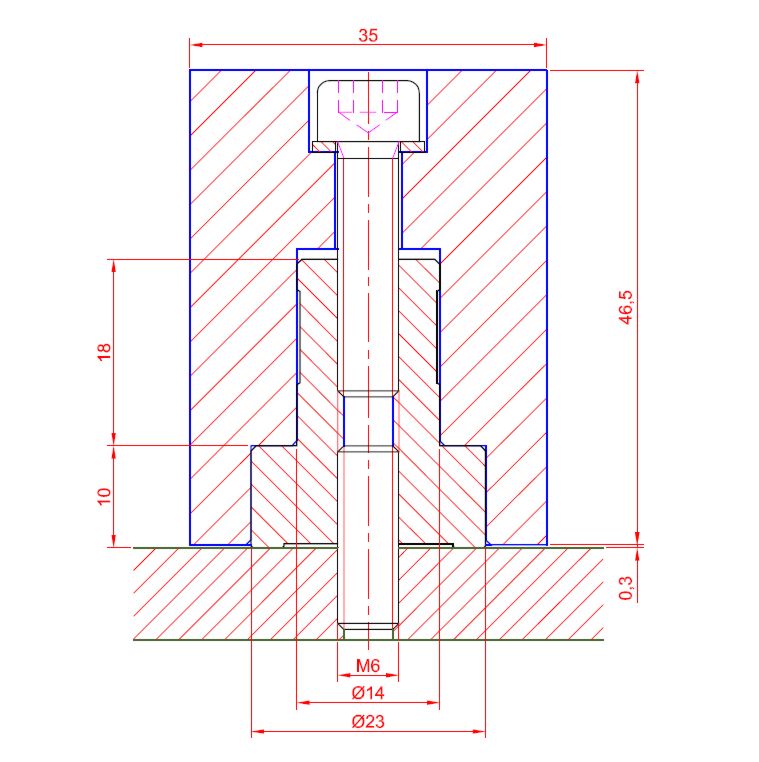

Der Wechslerblock sitzt jetzt auf einen stabilen, möglichst großen Zapfen aus C45 welcher komplett in den Block eingelassen ist.

Dazu wurde der Block im Vierbackenfutter nach der vorhandnen Bohrung zentriert und in zwei Stufen ausgedreht. Der Zapfen

erhielt unten eine eingeklebte Stiftschraube M6 und von oben wird der Wechsler auch wieder mit einer M6 Inbusschraube aufgeschraubt.

Das Ganze sieht zwar von unten etwas wild und zerklüftet aus, tut der Sache aber keinen echten Schaden, und man muss

dem Gerät ja auch nicht andauernd untern Rock schauen......ha ha....

Mir war ein möglichst großer Durchmesser der Aufstandsfläche wichtig, deswegen musste die Ausdrehung bis in die Schlitzungen hinein erfolgen.

Mit einem Stiftschlüssel kann man den ganzen Zapfen dann kräftig genug anziehen. Durch die reine Verschraubung von oben erhalte ich mir eine gewisse Flexibilität bezüglich der Positionierung auf dem Zo.

Bei so kleinen Maschinen ist es sehr wichtig den Stahlhalter auch mal an einer leicht versetzten Stelle montieren zu können. Besonders in Reitstocknähe wird es sehr schnell eng, spätestens seit dem ich neben dem Planzug dort einen Maßstab angebaut habe, aus dem Grund hatte ich auch schon mal eine zweite Gewindebohrung in den Support eingebracht, Weitere werden bei Bedarf folgen.

Ein Versetzten geht auf diese Weise mit vertretbarem Zeitaufwand, bei einer Verschraubung von unten mit eventueller Drehsicherung durch einen Passstift o.Ä. wäre das kaum noch möglich gewesen.

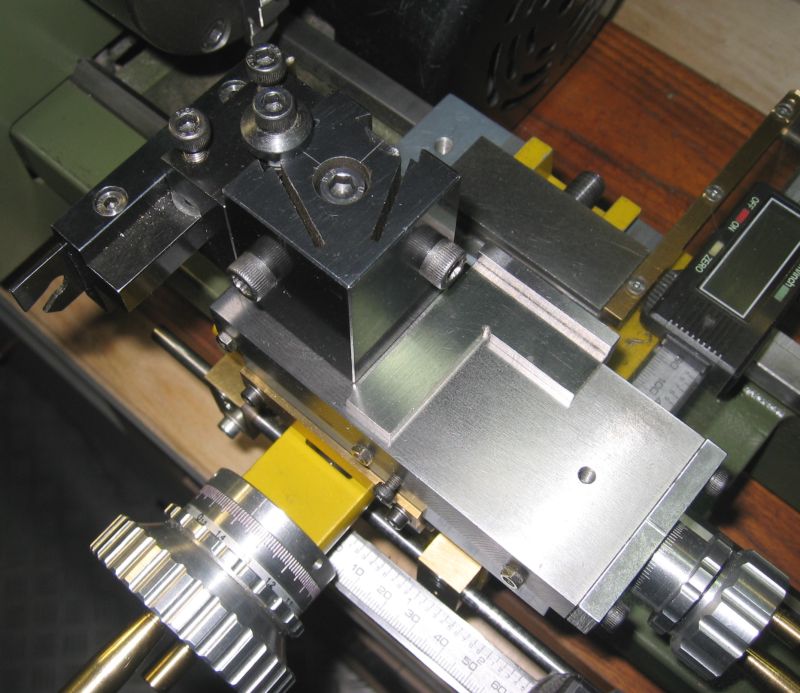

Eine Indexierung der Winkelstellung ist zwar ein netter Gimmick aber nicht wirklich nötig. Ich kann die 90grd Stellung einfach und genau mit einem kleinen Anschlagwinkel bestimmen.

Eine genaue Winkelstellung ist spätestens beim Einsatz einer Support-Spindel wie meiner kleine Universalspindel ein Muss, sonst stimmen Werkzeugachse und Zugachse nicht automatisch überein und müssten erst mühsam per Feintaster einjustiert werden. Auch das klappt mit dem Aufbau und einem Winkel prima und schnell.

Und dann gibt's noch was für die Klein-Gewindeschneider mit Präzisionsanspruch....ha ha ha....

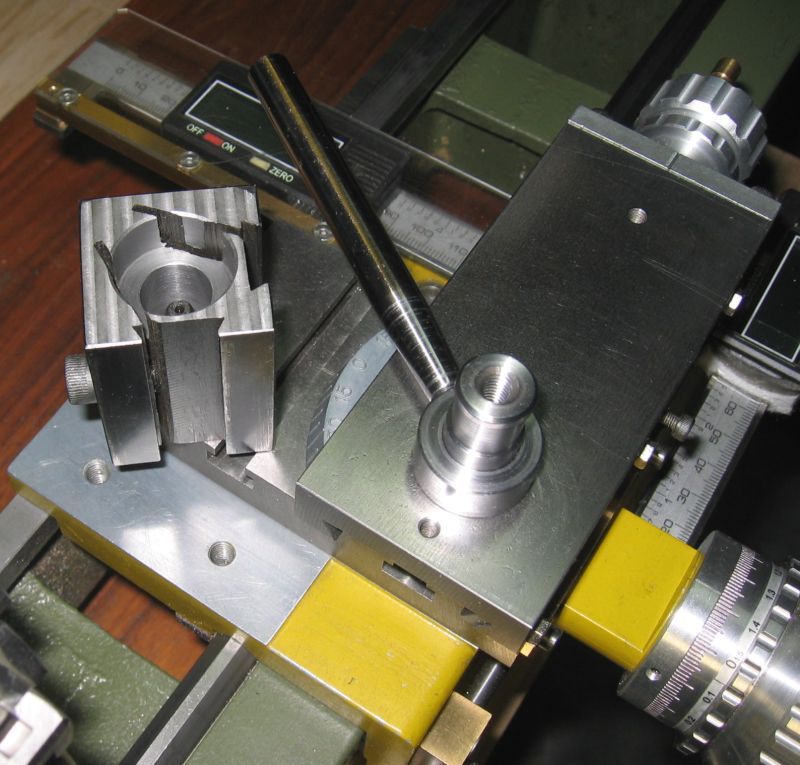

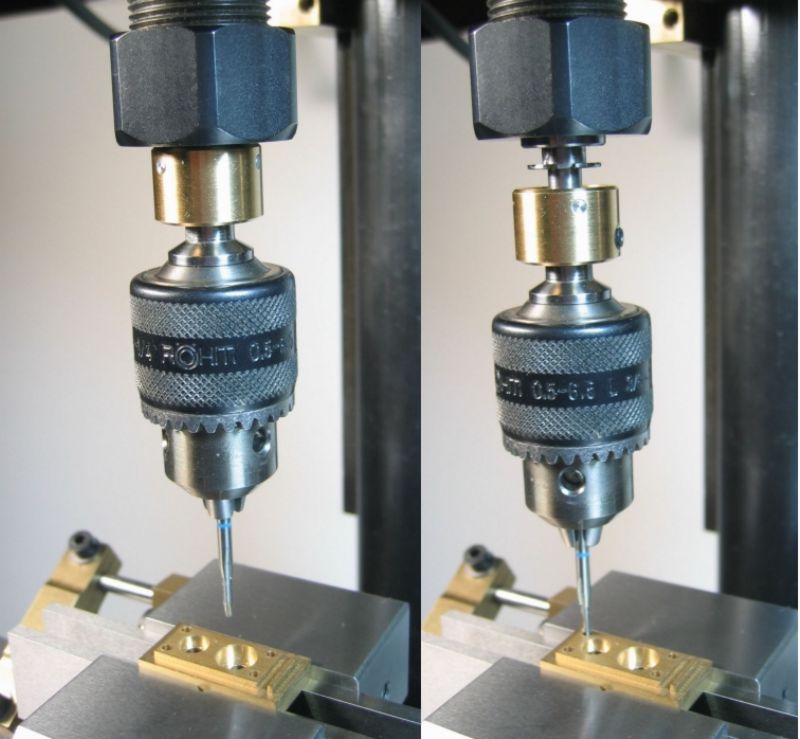

Da ich fast alle Gewinde per Koordinatenanfahrt auf der Fräse schneide habe ich mir besonders für die ganz kleinen Gewindebohrer ein Ausgleichsfutter zum Einsatz in der Frässpindel gebastelt. Das Futter dient aber nicht dem maschinellen Gewindeschneiden, gedreht wird von Hand, die Fräsmaschine übernimmt nur die Positionierung und genaue Senkrechtstellung des Werkzeuges.

Bei M1.6 bis mindestens M3 nervt die Rückstellfeder in der Pinole der Fräse schon mal. Denn man muss beim Schneiden, besonders bei den ersten Gewindegängen, dann immer mit einer Hand am Zustellhebel die Pinole gefühlvoll nachführen. Eine kleine Unachtsamkeit vermackelt dann schnell das ganze Gewinde, außerdem hat man so wenig Gespür für Material und Werkzeug und verpasst auch mal schnell den Punkt an dem ein Ausspänen dringend nötig wäre.

Zur Aufnahme der Gewindebohrer nehme ich einfach ein kleines Röhm Futter, 0-6.5mm Spannweite und Gewindeanschluss 3/8" 24G. Ein Bohrfutter ist flexibel im Spannbereich und hält auch ohne Nutzung der Vierkantaufnahme die kleinen Werkzeuge fest genug, bevor da was durchrutscht brechen die Bohrer eher ab.

Das Futter wird auf einen Schaft geschraubt und der endet oben in einer glatten 6mm Welle. Auf die Welle kommt dann noch eine Hülse mit 10mm Außendurchmesser, die passt dann in eine der Spannzangen meiner Frässpindel.

Auf diese Weise hat man schon mal für feinfühliges Arbeiten ein per Hand frei drehbares Futter mit Längenausgleich.

Nun störte mich aber noch die allgegenwärtige Schwerkraft, denn die will beim Einsatz auf der Senkrechtfräsmaschine das Futter mit dem empfindlichen Gewindebohrer immer von alleine auf den Maschinentisch oder das Werkstück fallen lassen.

Beim Anfahren einer Reihe von Bohrungen müsste man also das Futter immer konzentriert oben gegen den Anschlag drücken, das ist lästig.

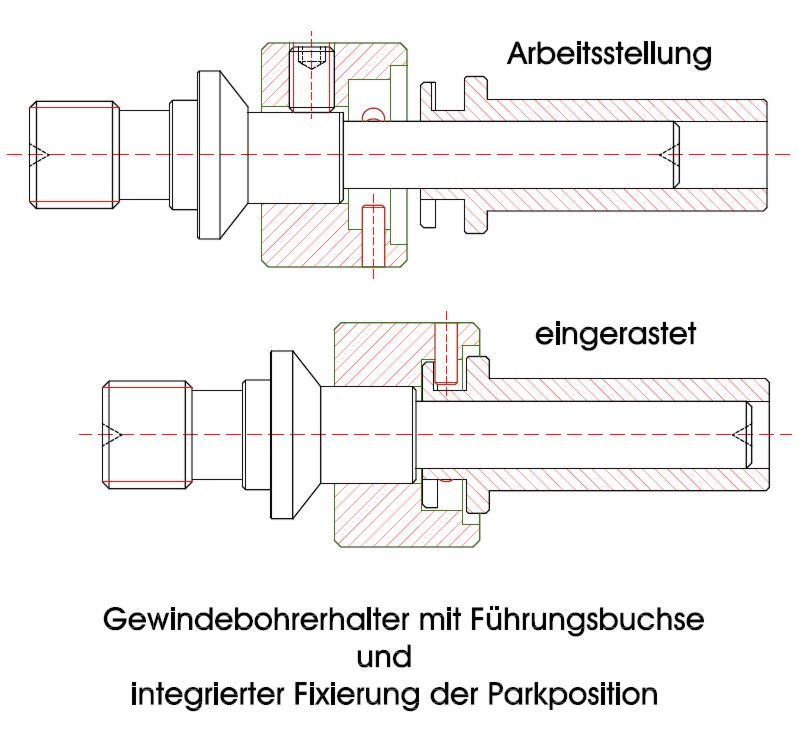

Deswegen gibt es noch den Messingring mit drei Stiften drin und den merkwürdigen Kragen an der Aufnahmehülse.

Das ist nur eine mögliche Bauform eines Bajonettverschlusses, kein Drehmitnehmer oder so etwas in der Art. Denn gedreht wird ja weiter per Hand am Futterkörper, was nach meiner Erfahrung für Gewinde bis M4 auch absolut ausreichend ist, im Notfall könnte man ins Futter auch noch einen Stift als Hebel einstecken, drei Bohrungen sind ja vorhanden.

Die drei eingeklebten 2mm Passstifte greifen von oben in kleine Ausnehmungen der Kragenoberseite und wenn alles richtig justiert ist rastet dann der Schaft dort leicht ein.

So kann ich nun die ganze Vorrichtung oben unter dem Spannzangenmaul einhaken und gemütlich ohne Schaden an Werkzeug und Werkstück zum nächsten Gewindeloch kurbeln.

Eigentlich eine ganz simple Sache, aber ungemein praktisch.

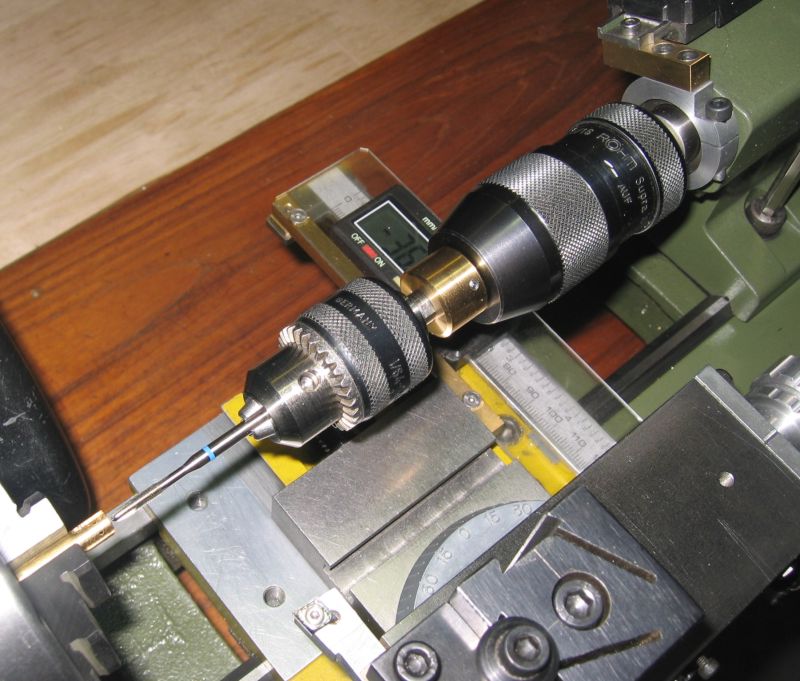

Und wenn sie schon mal da ist kann man diese Vorrichtung auch im Reitstock auf der Drehmaschine benutzen. Die Rastung ist dort zwar absolut unnötig, stört aber auch nicht weiter.

Hier kann man auch mit langsam laufender Hauptspindel arbeiten und zum Ende das Futter einfach loslassen. Wobei ich persönlich das lieber erst ab M2.5 aufwärts praktiziere, bei kleineren Gewinden ist mir das doch meist zu gefährlich da ohne FU meine kleinste Arbeitsdrehzahl immer noch 230 U/min beträgt.

Tschüss vom Achim

|

|

| |