|

|

|

| |

Ein Drehstahlhalter mit Wechselkassenten für den Uhrmacherdrehstuhl |

15.02.2008 |

Moin Moin Ihr Interessierten,

für meine Uhrmacherdrehmaschine wünsche ich mir schon lange einen weiteren Stahlhalter, einen mit verstell- und tauschbaren Kassetten.

Vor einiger Zeit hatte ich mir für diese Schaublin 70 Drehmaschine schon einen Vierfachhalter zum Einspannen von selbst umgeschliffenen,

runden 3.18mm VHM Rohlingen (alte VHM Platinenfräser) gebaut. Für echte Microarbeiten eine feine Sache, aber für eher "normale" Klein-Jobs

unter Nutzung von quadratischen HSS Drehlingen bis ca. 6x6mm ist der nicht geeignet.

Nun gibt's da bei den "feinen Sachen" wenig Auswahl am Markt, der kleinste Schweizer Multifix Typ Aa ist schon eine ganze Nummer zu mächtig, OK,

die kleine Ausführung des TRIPAN würde passen.

Ich habe mir dann lieber einen selbst gebastelt, da es natürlich kein "echter" Multifix geworden ist nenne ich ihn mal Mono-Fix, mal wieder

überwiegend aus Messing hergestellt.

Die Konstruktionsideen und Anregungen hab ich mir von vielen verschiedenen Metallerseiten dieser Welt abgeschaut und daraus eine Essenz für meine

Bedürfnisse und Möglichkeiten zusammengebraut.

Und ob man das jetzt als Messing Modell eines Stahlhalters im Maßstab 1:2 ansehen möchte oder als vollwertige Arbeitsvorrichtung bleibt

jedem selbst überlassen, ich jedenfalls kann damit prima echtes Drehen veranstalten......ha ha ha......bei den Kräften und

Hebelarmen hier reicht die Stabilität vollkommen aus.

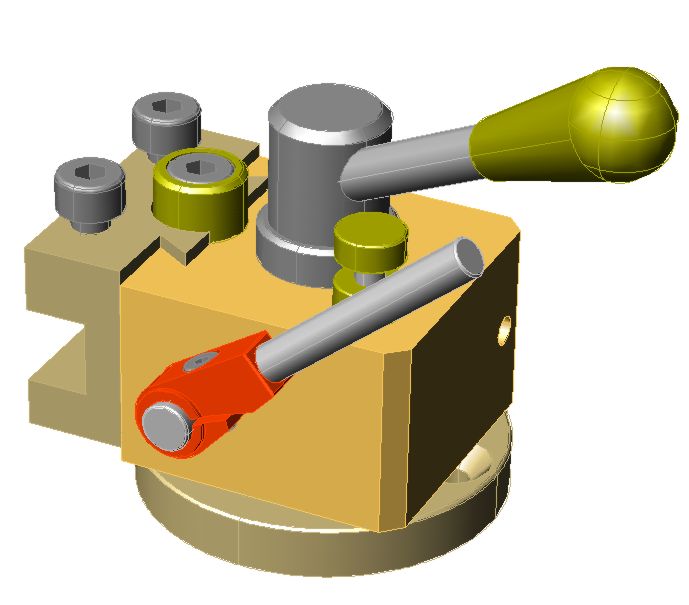

Und so soll der dann mal aussehen, wenn er aus dem CAD-Bildschirm in die Wirklichkeit herausspringt.

Alles basiert auf einem Messingklotz von 30x30x20mm und wird montiert auf dem vorhandenen Drehteller des schon länger gebauten

Vierfachhalters. Es gibt wegen der winzigen Platzverhältnisse nur eine einseitige Kassettenaufnahme, dazu mit einem Exzenterhebel gespannte

Kassetten und eine Fixierung des Grundkörpers in 0/45/90grd per gefedertem Indexstift.

Die Systemhöhe, oder auch Schneidkantenhöhe der Schaublin 70 liegt bei 17mm.

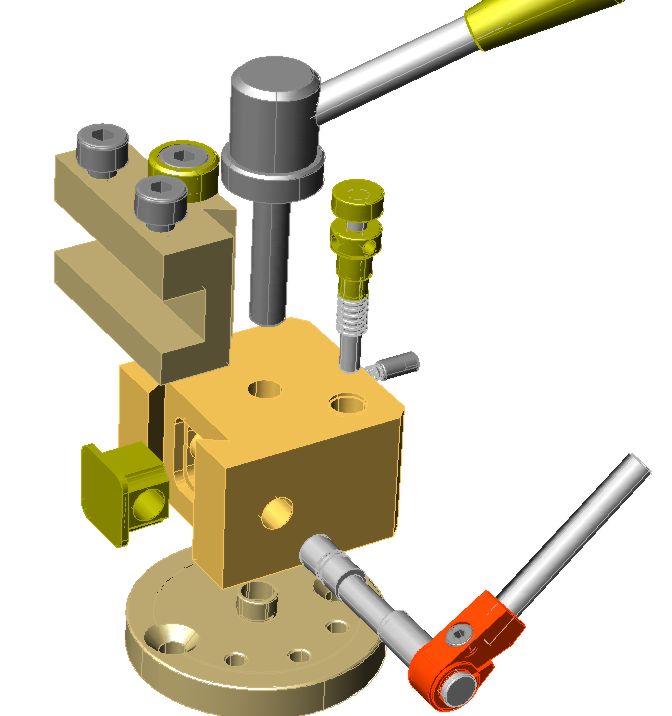

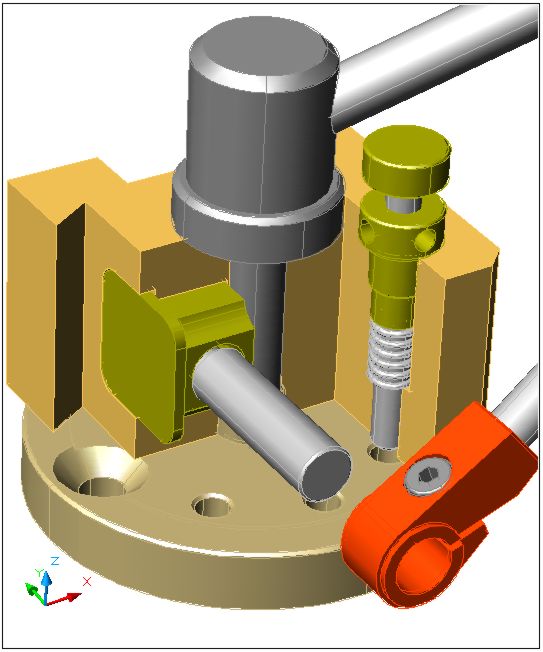

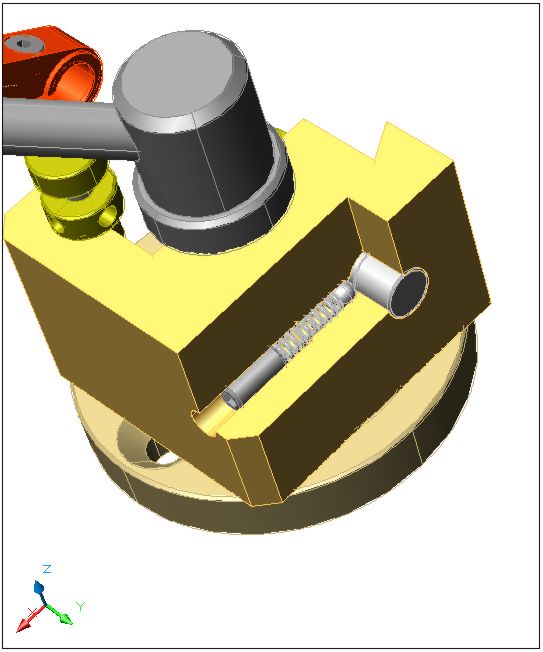

Hier mal Alles explodiert und aufgeschnitten, da könnt Ihr Euch sofort ein Bild der Innereien machen:

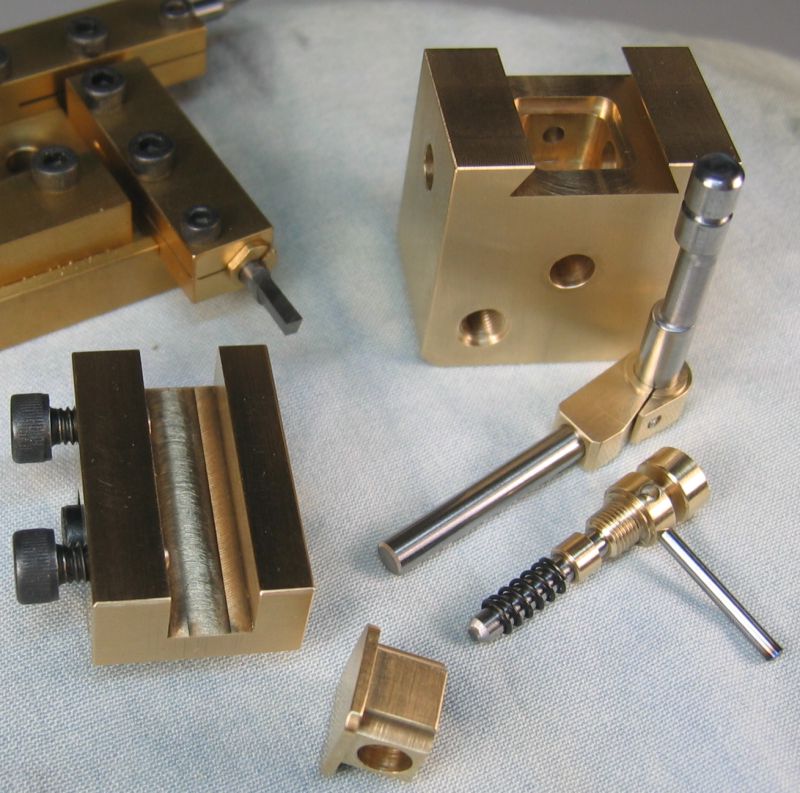

Die Exzenterwelle ist aus 5mm Silberstahl, Exzentrizität 0.5mm, sie wird auf einer Seite mittels Feder, Kugel und Einstich in der Welle im Gehäuse gehalten.

Dann gings an die Fertigung:

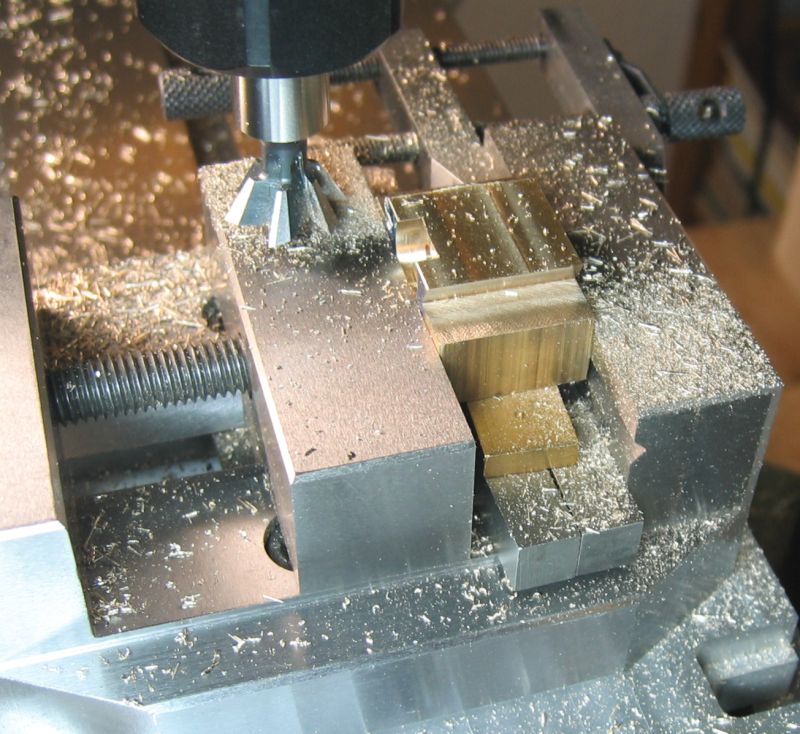

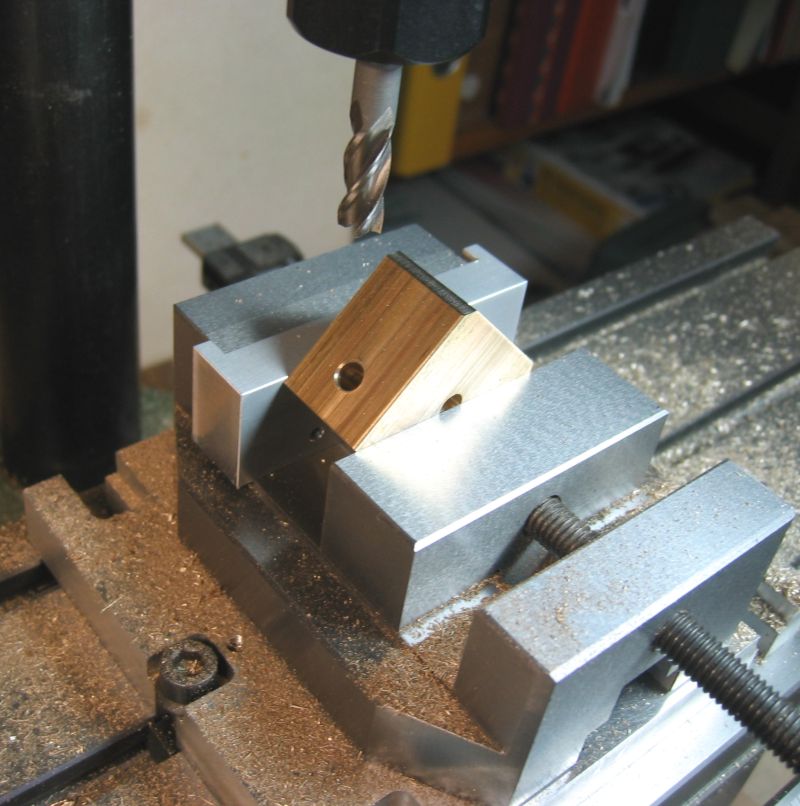

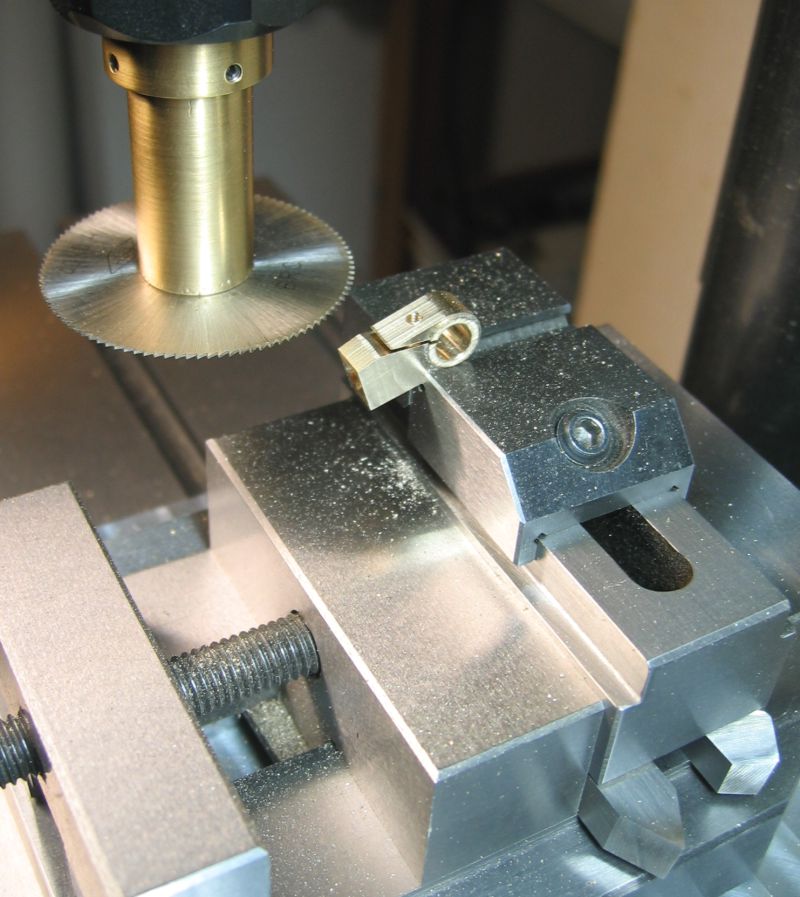

Zuerst habe ich die Schwalbenschwänze in die Kassetten eingefräst, gleich vier Stück in Serie mit Anschlag im Schraubstock.

Dabei wurde die obere Fläche als Starterfläche auch mit diesem Fräser im Bereich ca. Z -0.1mm geplant, das ergibt den Z-Nullwert,

dann stimmt die Zustellung der Schwalbentiefe (hier 4.00mm) immer genau!

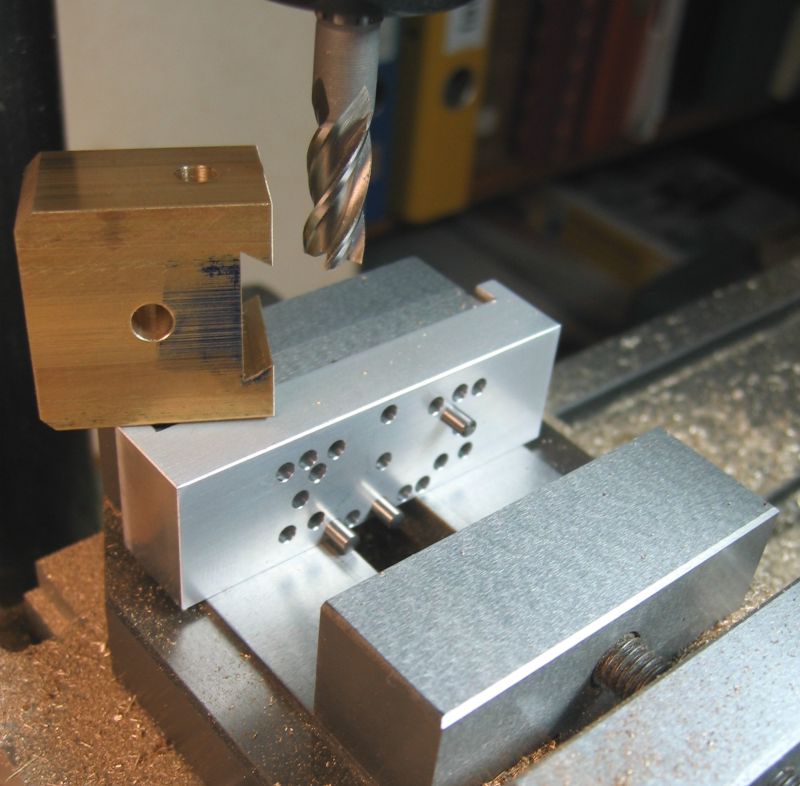

Beim Gehäuse genau so, bei der Prismenbreite ist es besser wenn man sich an den Wert aus dem CAD auf den letzten 5 Hundertstel herantastet,

ich hab ja Zeit und einmal zu breit, das wars dann, lässt sich nicht mehr korrigieren.

Ich arbeite bei solchen Teilen gerne mit der Symmetrieachse, der Werkstücknullpunkt liegt Mitte Werkstück, zugestellt wird nach gleichen

Werten rechts/links. Nach einmaligem setzten des Nullpunktes geht Alles nur noch per Koordinatenzustellung, auch bei einem fräserwechsel.

Die Schwalbenfräsungen sind natürlich nicht direkt ins Volle gefräst worden, mit einem Nutfräser habe ich zuerst das Material grob

überall bis auf 0.5mm (seitlich und tief) rechteckig vorgearbeitet.

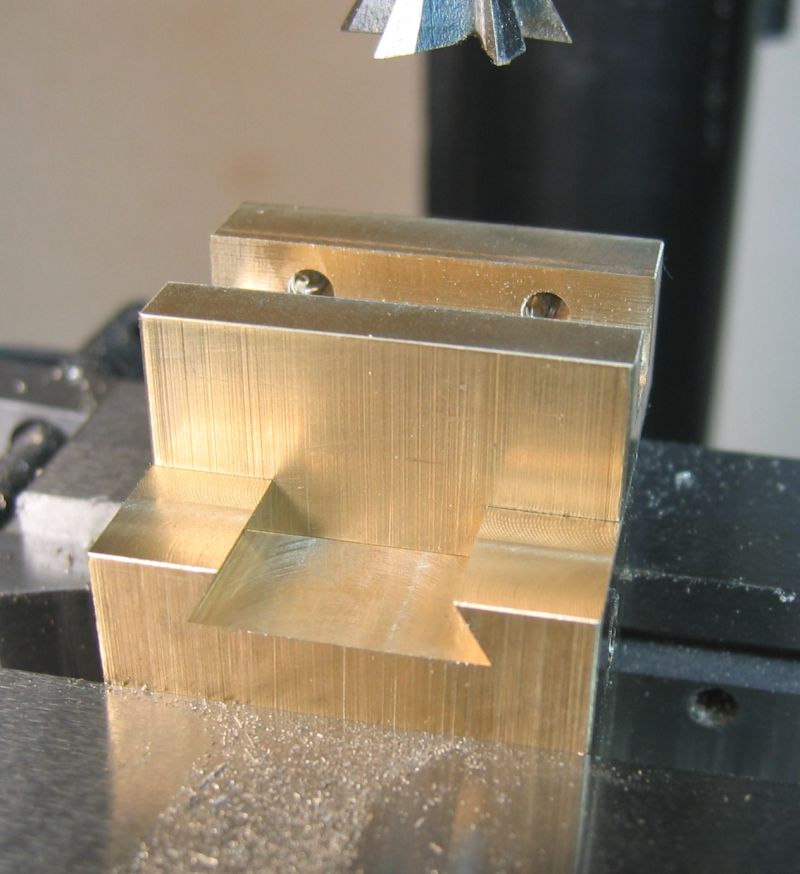

Nun ja, ist Alles jhuuht gejangen......läuft "saugend".

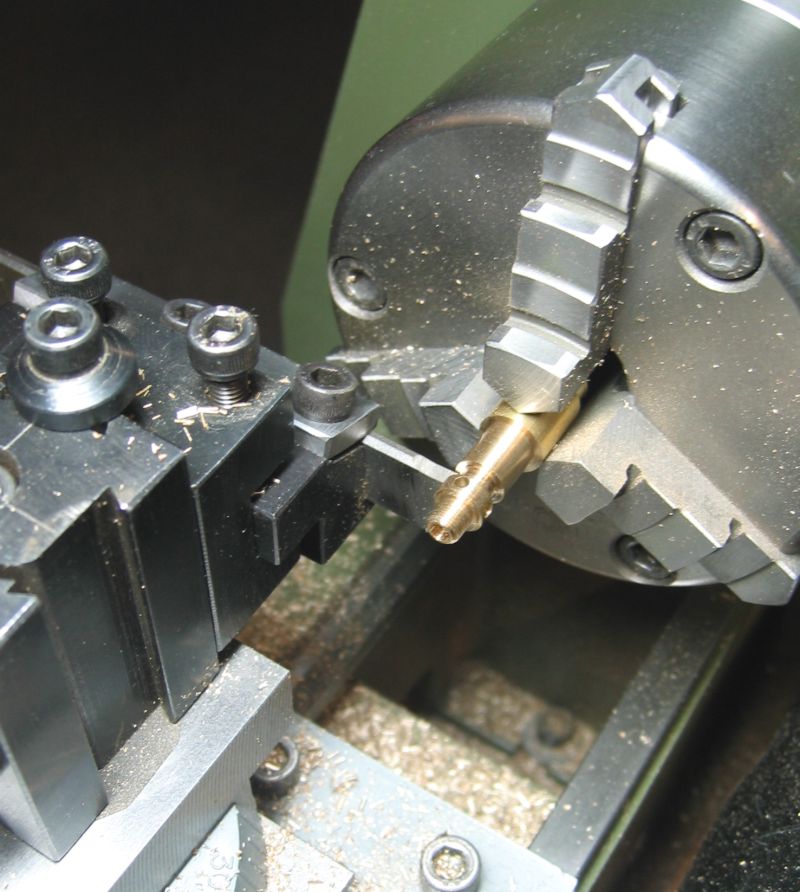

Die Silberstahlachse habe ich ganz simpel exzentrisch eingespannt und mit der Trennscheibe (geht besser als mit den kleinen Schleifscheiben!)

auf Maß geschliffen. Zu Ende hin immer ohne Zustellung ganz vorsichtig hin/her bis keine Funken mehr fliegen.......dann noch mit den blauen

Polierkörpern von Proxxon feinst überarbeitet.

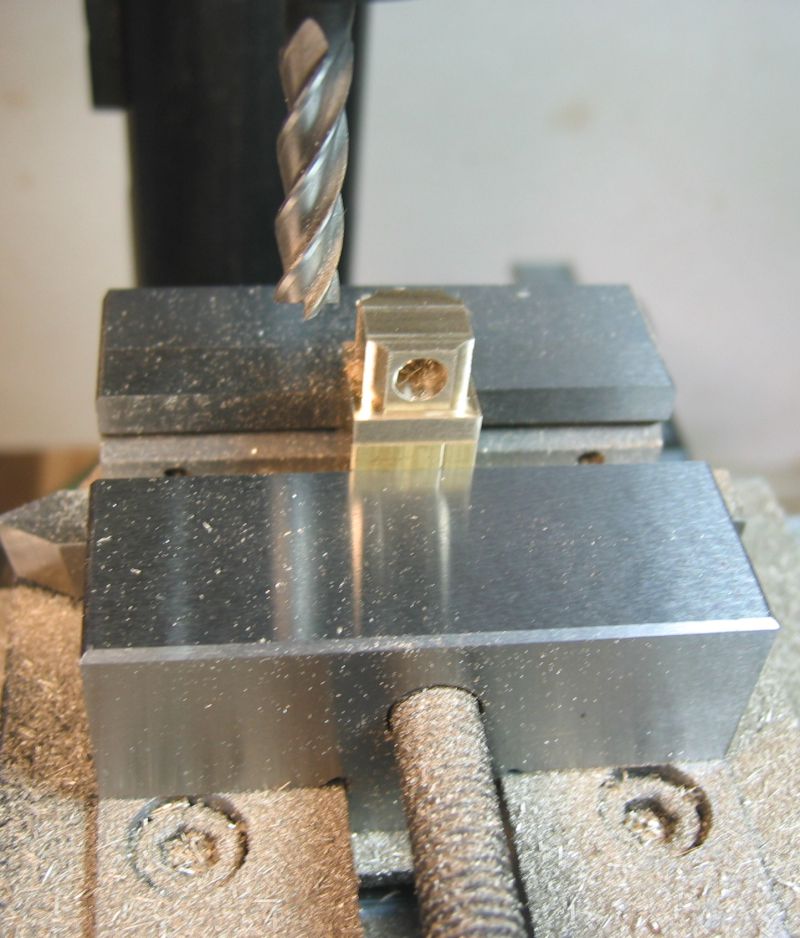

Weiter geht's mit dem Druckstück. Den 12x12mm Vierkant habe ich zum Spannen länger gelassen, die 5mm Querbohrung schon vorher eingebracht.

Auch hier wieder mit allseitigem Ankratzen den Mittelpunkt auf Null gestellt, oben Fläche beigeplant (war vorher beim Bohren/Reiben schon berücksichtigt)

und per Mittelpunktskoordinaten die Form herausgefräst.

Die ausgefrästen "Ohren" dienen der Eckenfreistellung in der, mit einem 4mm Fräser hergestellten Tasche des Grundkörpers.

Sonst hätte das Ganze noch auf den Rundtisch gemusst, war mir zu viel Umspannerei, und die Funktion beeinträchtigt das nicht.

Das Druckstück sollte mit sehr wenig Spiel in der Tasche geführt sein, nur dann klemmt nix wenn der Exzenter das Teil auf seiner Kreisbahn

bewegt und durch die Mimik dann zwangsweise nach vorne schiebt.

Und dann einfach mit ca. 0.3mm Überlänge abgesägt, diese Planfläche kann später bei Bedarf noch um kleinste Teile nachgefräst werden,

genau so wie man die Spanncharakteristik des Exzenters haben will.

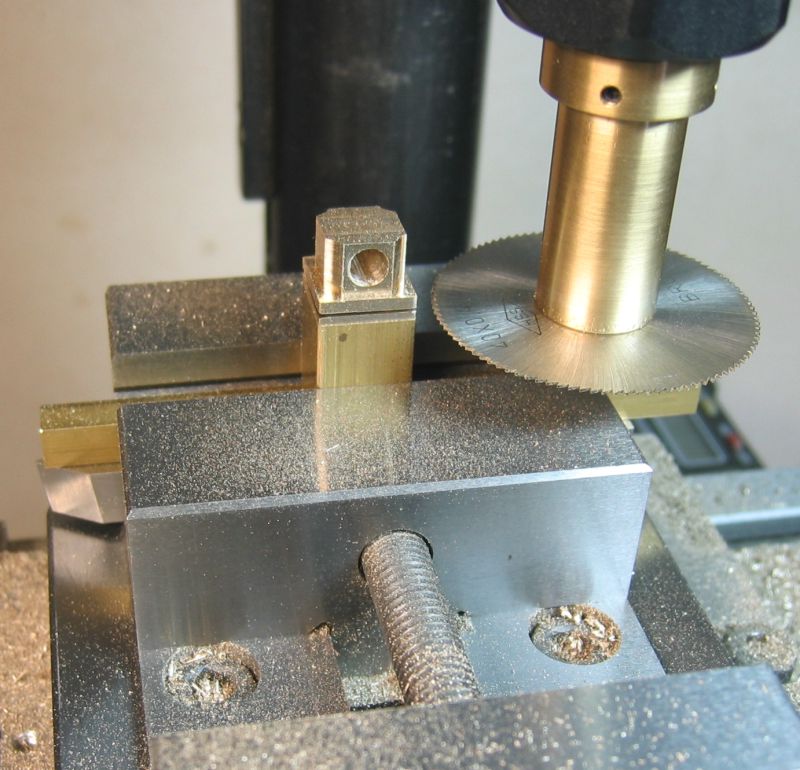

Hier wird nur simpel der Grundkörper angefast, dazu tut die einlegbare Schraubstockbacke mit den Stiften für feste Winkelstellungen beste Dienste.

Dabei kann sogar gleich so umgespannt und mit gleichem Z Wert auf der anderen Seite gearbeitet werden.

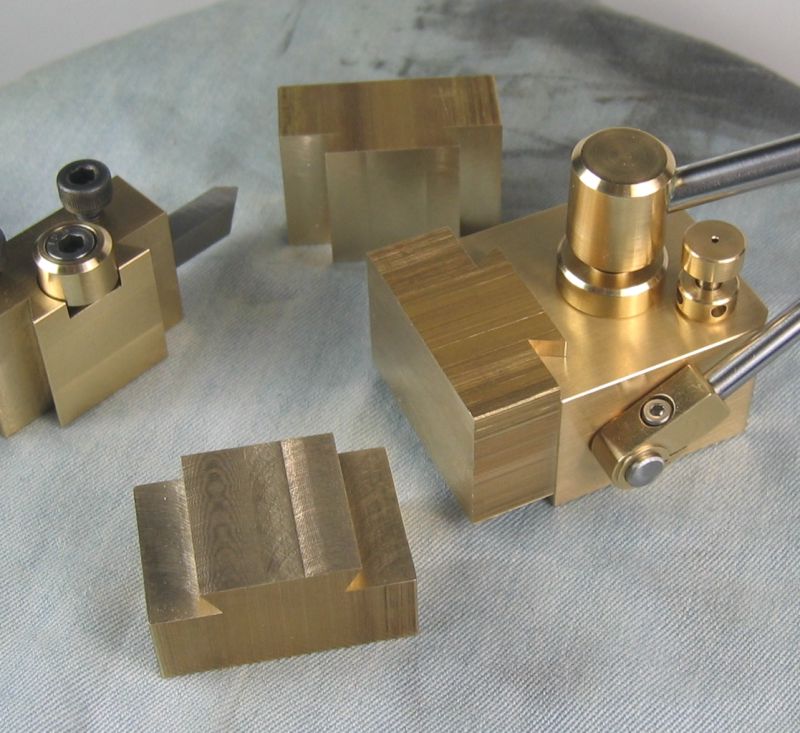

Den Klemmhebel der Exzenterachse wollte ich unbedingt einstellbar haben, je nachdem ob sich da mal was abnutzt steht sonst der Hebel

später falsch in der Gegend herum.......

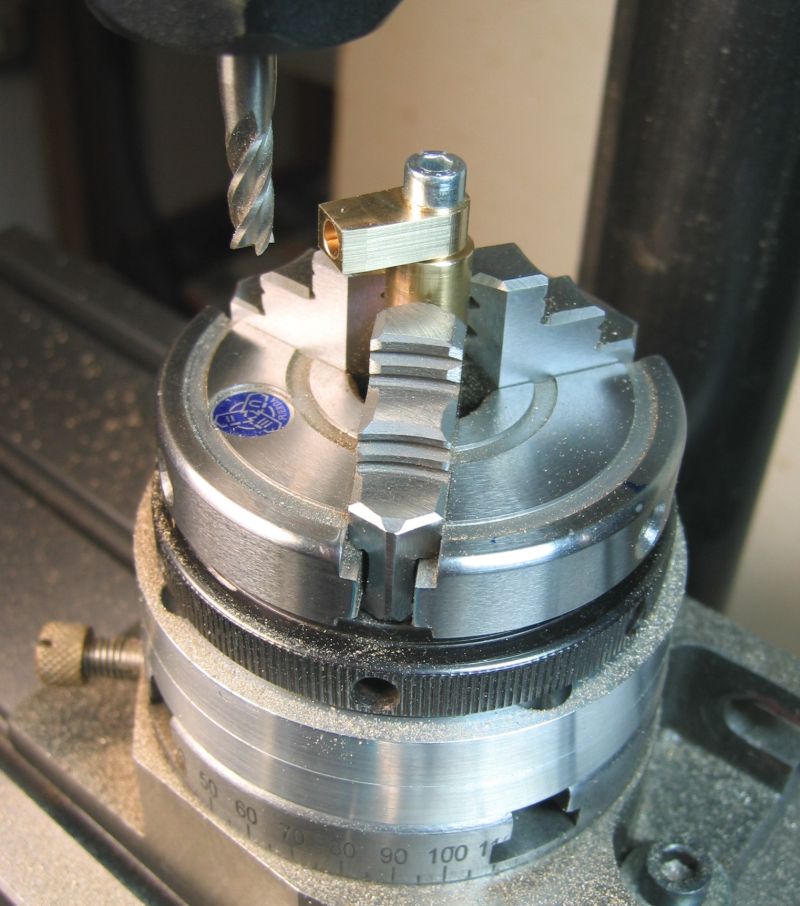

Also habe ich, auch zum Rumspielen mit meinem Drehtisch....ha ha ha...., das Teil in einer Microausführung der Ganter Klemmnaben gebastelt.

Zuerst braucht man einen Hilfsspanndorn fürs Tischfutter, oben dran einen 5er Spannzapfen und ein Innengewinde M4.

Alles richtig gut festgezogen und dann kann es vorsichtig los gehen. Immer nur wenig zustellen und besser immer im Gegenlauf fräsen!,

sonst kann es Bruch durch sich hereinziehende Fräser geben.

Bei solchen Arbeiten sind die Einspannkräfte und die angreifenden Hebelarme am Werkstück immer erheblich ungünstiger als

bei einem großflächig im Maschinenschraubstock gespannten Materialklotz!

Auf diese Weise habe ich die beiden Deckflächen um 0.5mm nachgesetzt (nur die Mitte bleibt als Ring stehen), den

Mantelradius gefräst und die langen Seitenflächen mit +/- 2.5grd schräg angearbeitet.

Dann noch ein Durchgangsgewinde M2 und eine Flachsenkung 4mm.

Und ganz vorsichtig den kleinen Trennschnitt mit einem 0.4mm HSS Blatt ausgeführt.

Das winzige Teil klemmt trotz der "nur" M2 Schraube echt gut fest.

Übrigens sind die Stahlachsen sonst in den Messingteilen mit "Loctite hochfest" eingeklebt, hält natürlich auch super.

Den Indexstift mache ich aus 3mm Silberstahl, mit dieser Gewindehülse wird das Alles in den Grundkörper eingeschraubt.

Und so sehen dann die fertigen Teile aus, drei weitere Rohkassetten hab ich noch, die werde ich jetzt noch weiter zu Ende bearbeiten.

Die Höhenstellschrauben werden später von unten mittels einer M4 Stiftschraube gesichert, kontern von oben geht hier schlecht.

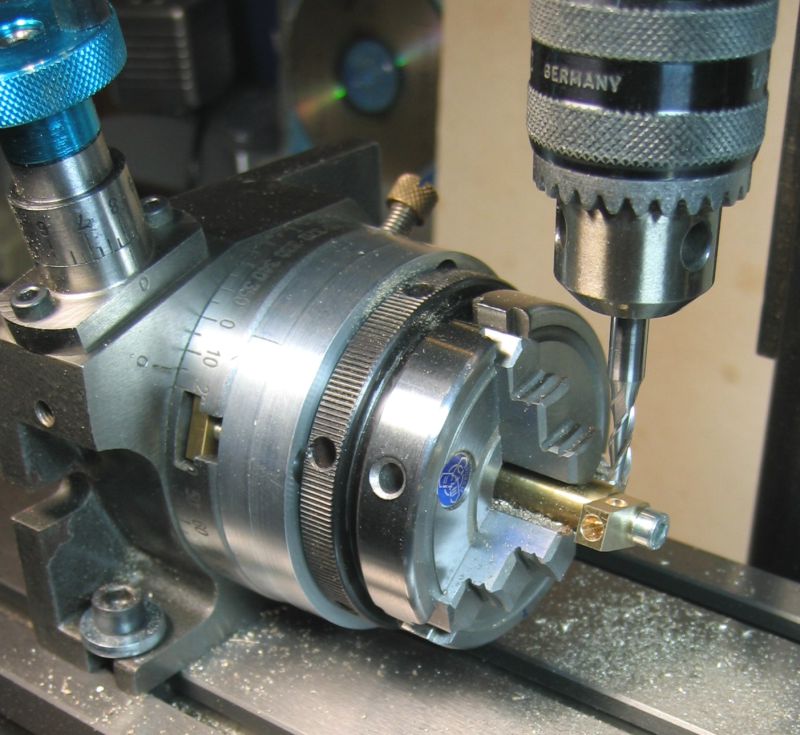

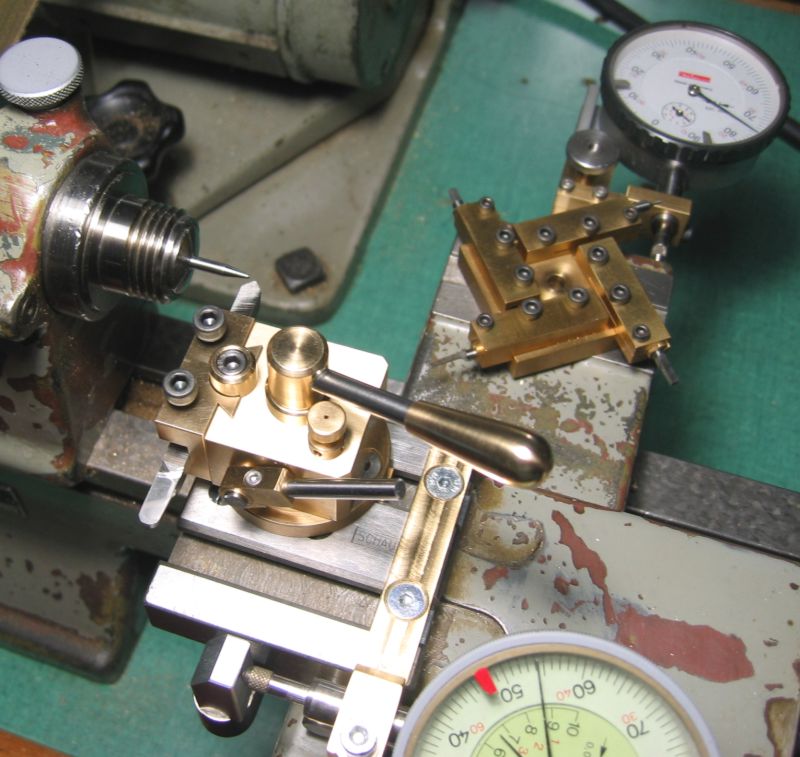

Und auf der Drehmaschine aufgebaut dann so, im Hintergrund kann man den Vierfachhalter für die Hartmetalldrehlinge sehen:

Übrigens wird er Indexstift von der Feder in Ruhestellung angehoben, nur beim Anziehen des Knebels drücke ich den bei Bedarf einer

Rastung nach unten. Das ist ein Zugeständnis an den Werkstoff Messing, der Stahlstift würde sich unter Dauerdruck sonst schnell auf

dem Drehteller einschleifen bzw dort unschöne Spuren hinterlassen. Baut man das Alles aus Werkzeugstahl (was mir mit meiner Ausstattung

kaum möglich ist) hat man solche Probleme natürlich eher weniger...ha ha ha....!

Auf eine alternative Konstruktion mit einer federbelasteten Rastkugel habe ich bewusst verzichtet, das wird nicht präzise genug und würde

bei Messing natürlich auch vergleichbare Einschleifspuren hinterlassen.

Inwieweit eine Rastung überhaupt nötig ist sei dahingestellt. Ich selber arbeite auch viel mit freien Zwischenstellungen, gerade so wie die

Aufgabe und der Drehstahl zueinander passen, einfach auf Augenmaß.

Besonders praktisch ist es zB bei längeren Abstechklingen, wenn der Abstechstahl einmal in seiner Kassette genau rechtwinkelig zur Drehachse

eingespannt wurde braucht man sich auf diese Weise beim erneuten Einwechseln darüber keine Gedanken mehr zu machen.

Tschüss vom Achim

|

|

| |