|

|

|

|

|

|

|

|

|

| |

Komfortabel schleifen lohnt sich |

18.03.2008 |

Moin Moin Zusammen,

schon seit geraumer Zeit ärgere ich mich beim zurichten meiner HSS Drehlinge und Stichel auf dem Doppelschleifbock über die dort werkseitig verbauten, absolut unzulänglichen Werkstückauflagen.

Bei meinen beiden 15 Euro Baumarktschleifmaschinen sind da eh nur oberlabbrige Blechwinkel dran, doch selbst bei hochwertigen Profiböcken ist die kleine Auflage zwar stabiler ausgeführt, aber eigentümlicherweise nur nach vorne und hinten schwenkbar gebaut.

Diese Art der Winkelauflage taugt nur für eine stirnseitige Benutzung der Schleifscheibe, ist also mehr was zum anschleifen von Holz-Stecheisen, Maurermeißeln und solchen Dingen.

Für eine vernünftige, allseitige Bearbeitung von Drehmeißeln unter verschiedenen Winkeln ist es jedoch nötig mit einer verstellbaren Auflage an der Scheibenseite zu arbeiten.

Ich habe so was bisher immer improvisiert, seitlich eine kleine Blechplatte mit ner winzigen Zwinge drangebaut, am Werkstück nen Keil untergelegt u.s.w. oder meistens gleich überwiegend freihändig geschliffen. Das geht auch, aber reproduzierbare Ergebnisse lassen sich so doch schlecht erzielen.

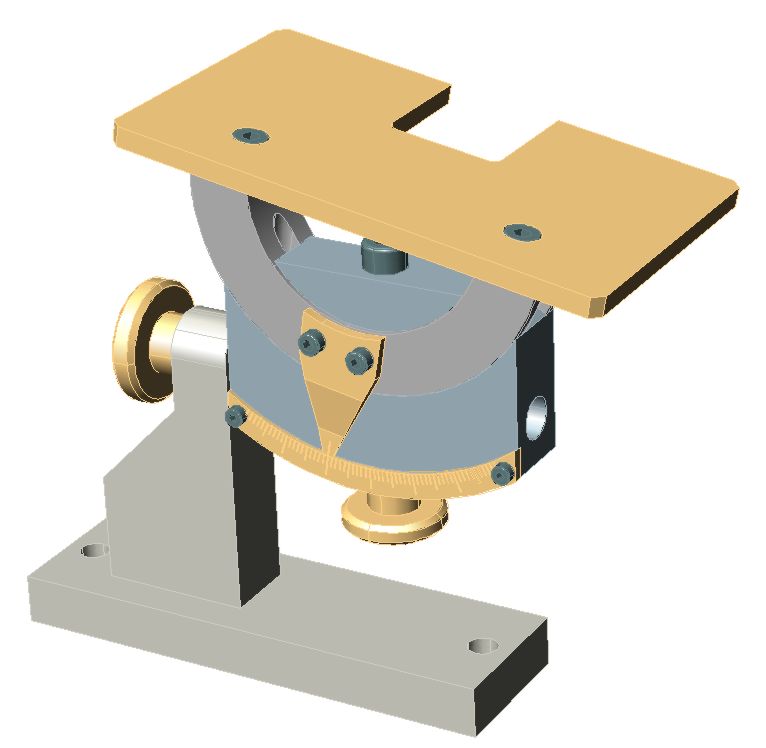

Nach einigen Überlegungen habe ich jetzt einen Bauvorschlag von Jürgen Eichardt aufgegriffen und das Teil einfach mal nachgebaut. Die Konstruktion gefiel mir so gut, dass ich sie fast eins zu eins übernommen habe, da erübrigte sich jegliche Neuentwicklung.

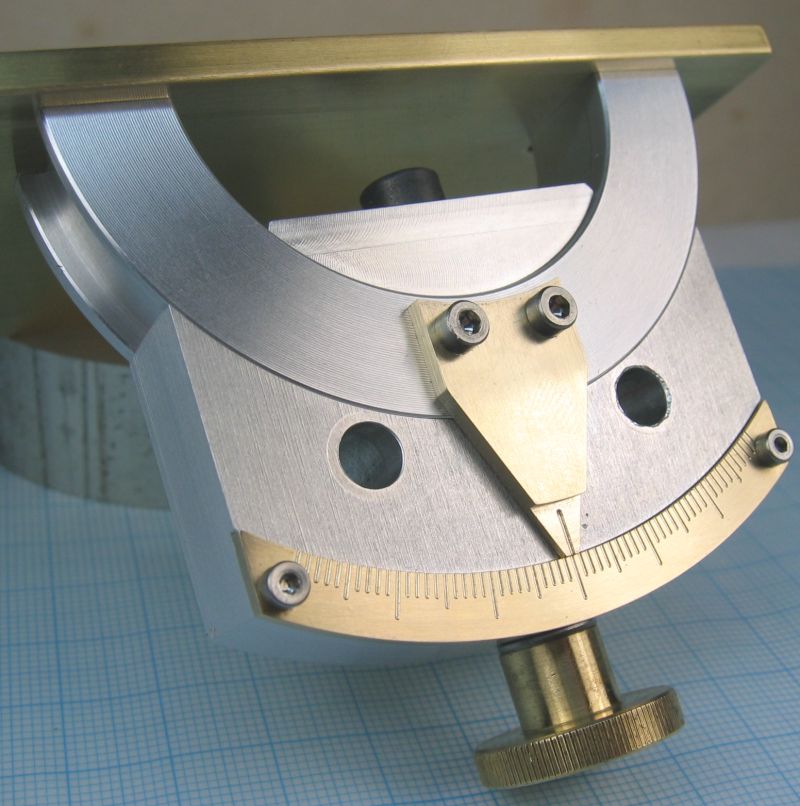

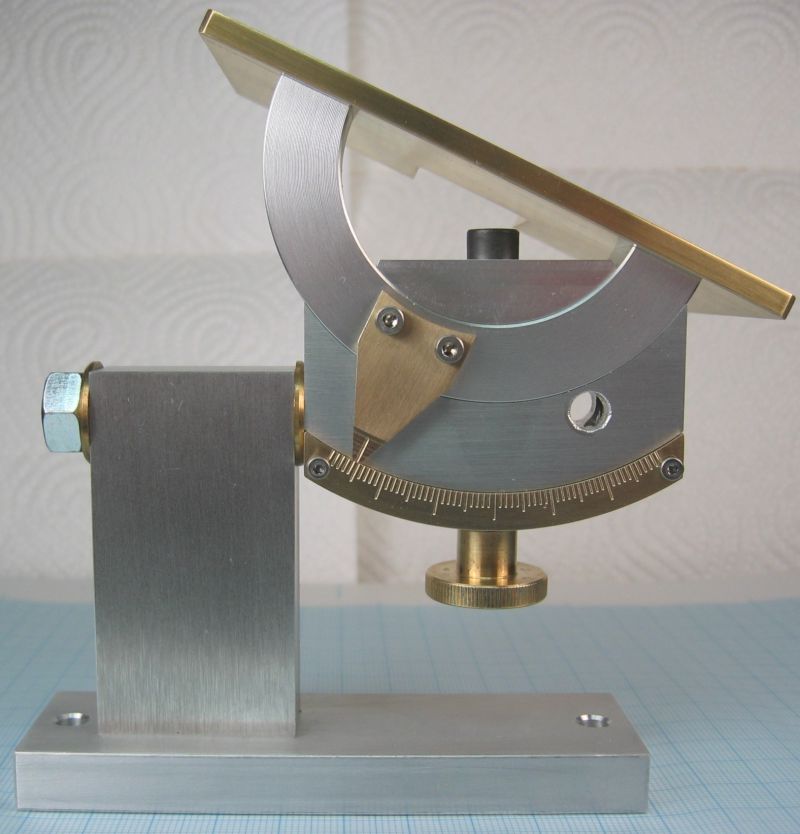

Das Prinzip basiert auf einer Werkstückauflage deren Schwenkachse in die Mitte des Tisches verlegt ist. So kann ich mit einem nur geringfügig verbreiterten Spalt an der Schleifscheibe den Tisch um +/- 30grad um die Längsachse neigen, für normale Span- und Freiwinkel immer genug.

Aufwändige Konstruktionen zur Kompensation eines Fehlstandes des sonst immer von der Scheibe wegschwenkenden Tisches sind hier nicht nötig.

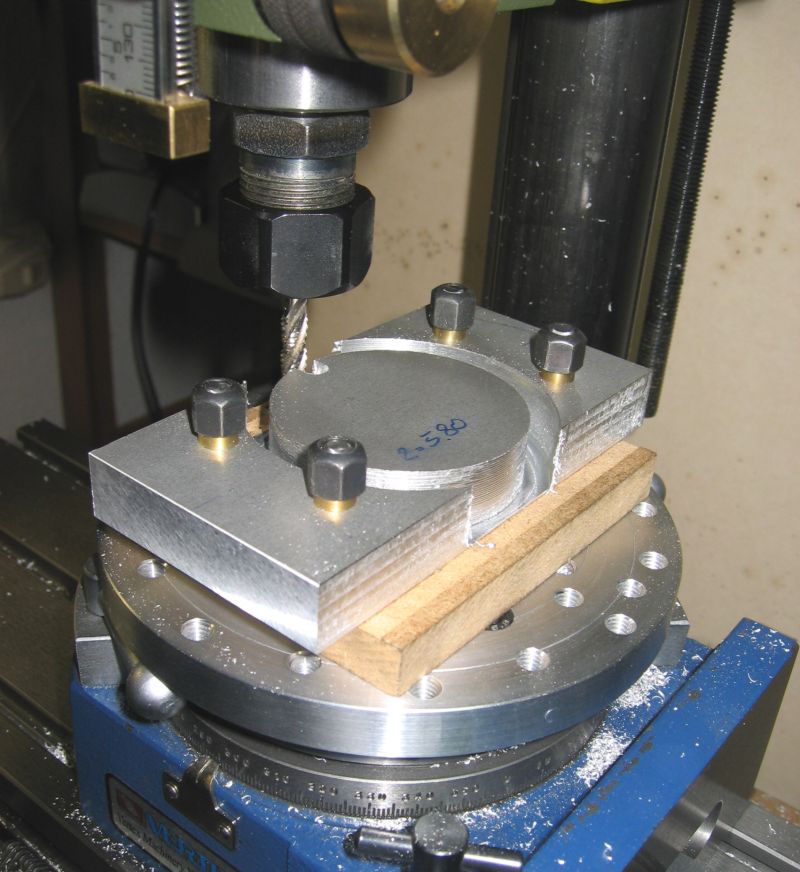

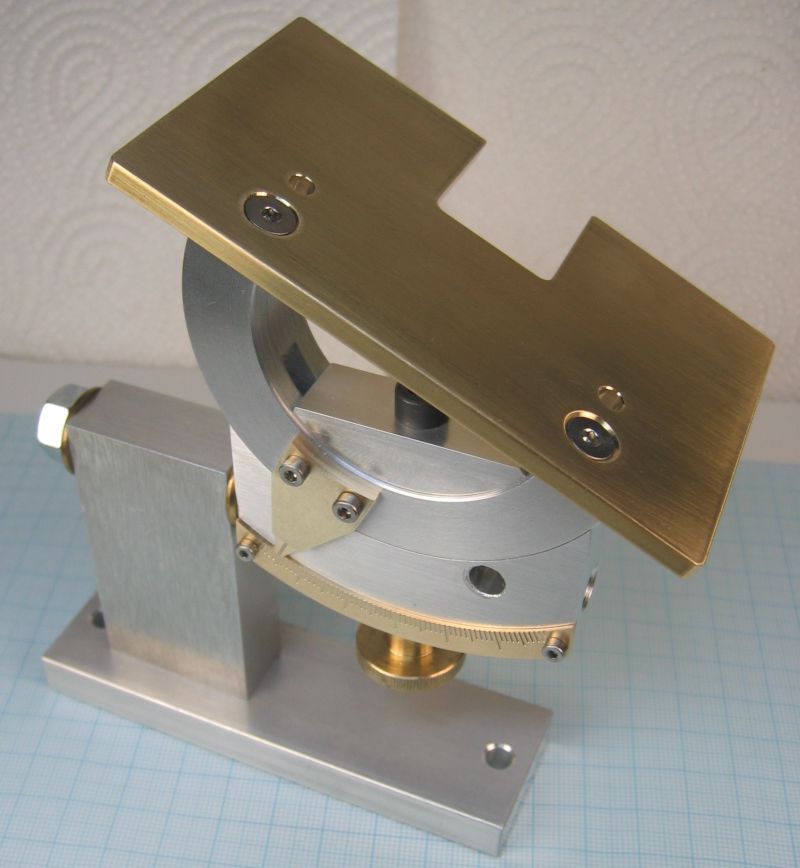

Gebaut habe ich fast Alles aus 15mm dicken Aluplatten und da die meisten Teile auf dem Drehtisch gefräst werden müssen habe ich sie gleich zwei mal hergestellt. So wird sogar das Material noch recht ökonomisch ausgenutzt, den Mittelabfall konnte ich zur späteren Herstellung der Druckstücke auf der Drehmaschine hernehmen.

Der Rohling wurde mit vier M6 Schrauben auf die Planscheibe geschraubt (die Löcher stören später nur "optisch"), eine 10mm MDF Platte mit engen, lagegenauen Bohrungen dient als Opferunterlage. Bei der Bearbeitung von Aluminium geht so etwas, bei Stahl wäre ich wegen den Scherkräften schon vorsichtiger.

Diese Art der Werkstückspannung ist während der Bearbeitung erheblich komfortabler als eine Spannung mit Pratzen welche bekannter Weise in der Regel immer im Wege stehen. Die Bauteile sind zu klein um nur durch Umsetzen störender Pratzen klar zu kommen, mögliche Kollisionsfahrten machen dann solche Dinge schnell zur angespannten Nervensache.

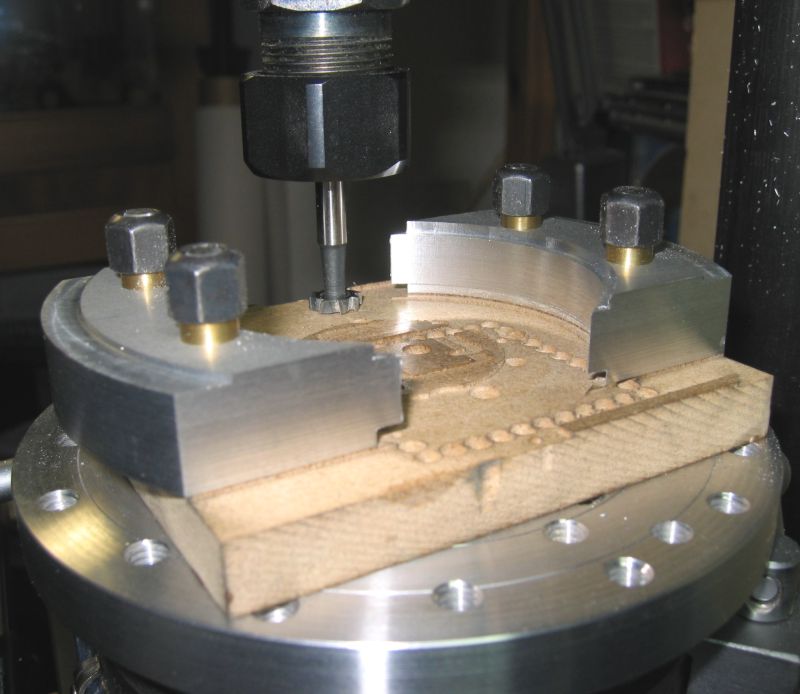

Ein Weiterer Vorteil des Komplettbearbeitens in einer Aufspannung ist die Maßhaltigkeit. Wenn das Rohstück einmal grob ausgerichtet und der Drehtisch zur Spindel auf Mitte gestellt ist bearbeite ich ALLE Flächen rundum nach Zeichnung und Koordinaten.

Ungenauigkeiten durch erneutes aufspannen, nachmessen und ausrichten entfallen somit, das Rohmaterial kann sogar nur grob auf Übermaß vorgesägt sein da auch alle Außenflächen jetzt erst hergestellt werden.

Es ist sinnvoll auch die inneren Führungsstufen gleich hier in dieser Aufspannung herzustellen, mit einem kleinen Scheibenfräser geht's easy. Die Opferplatte ist sehr leicht mitspanbar.......staubt nur etwas.......ha ha ha......

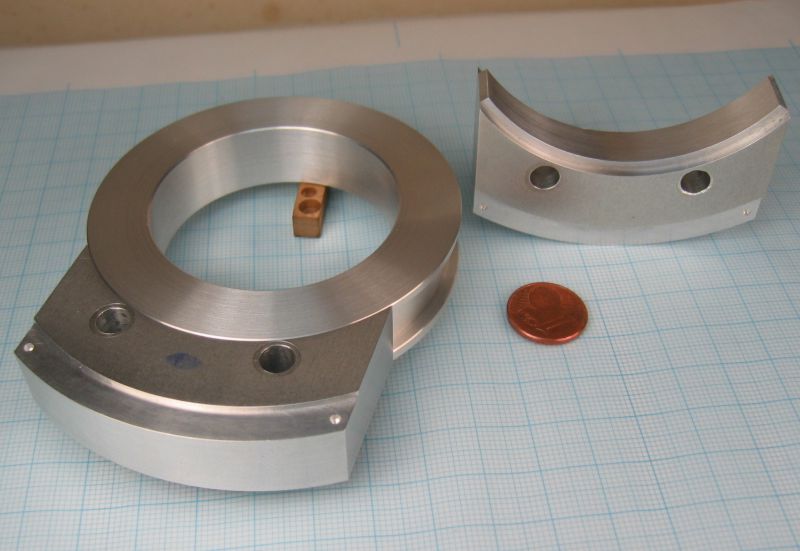

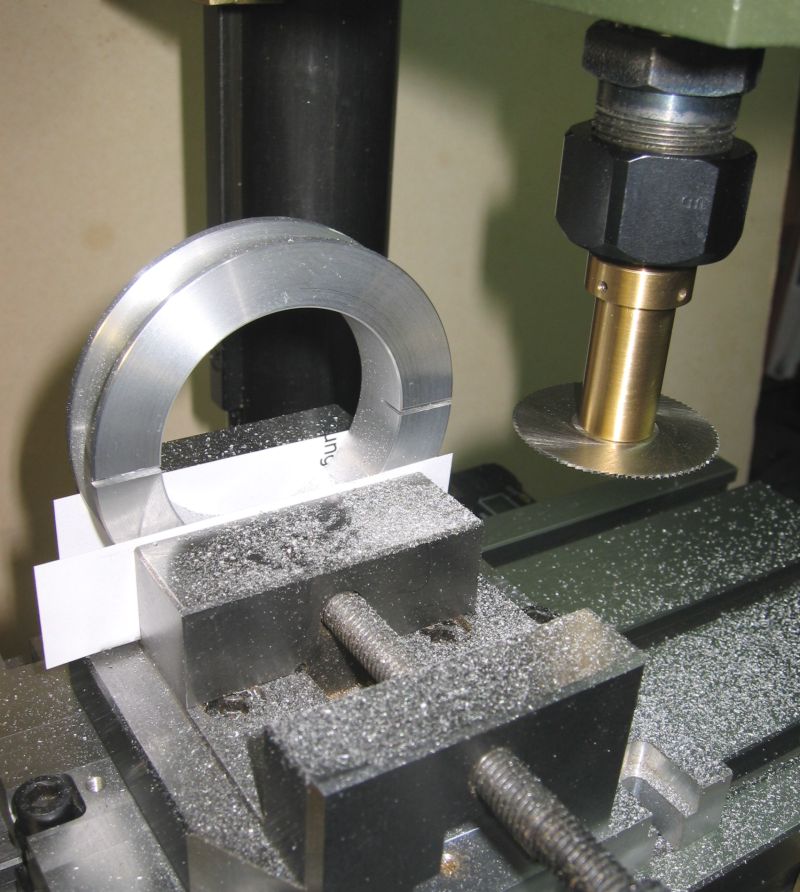

Der Trägerring wurde aus 74er Alu auf der Drehmaschine hergestellt, zusammengelegt passt das schon mal prima.

Dann den Ring auf der Fräse zerlegt

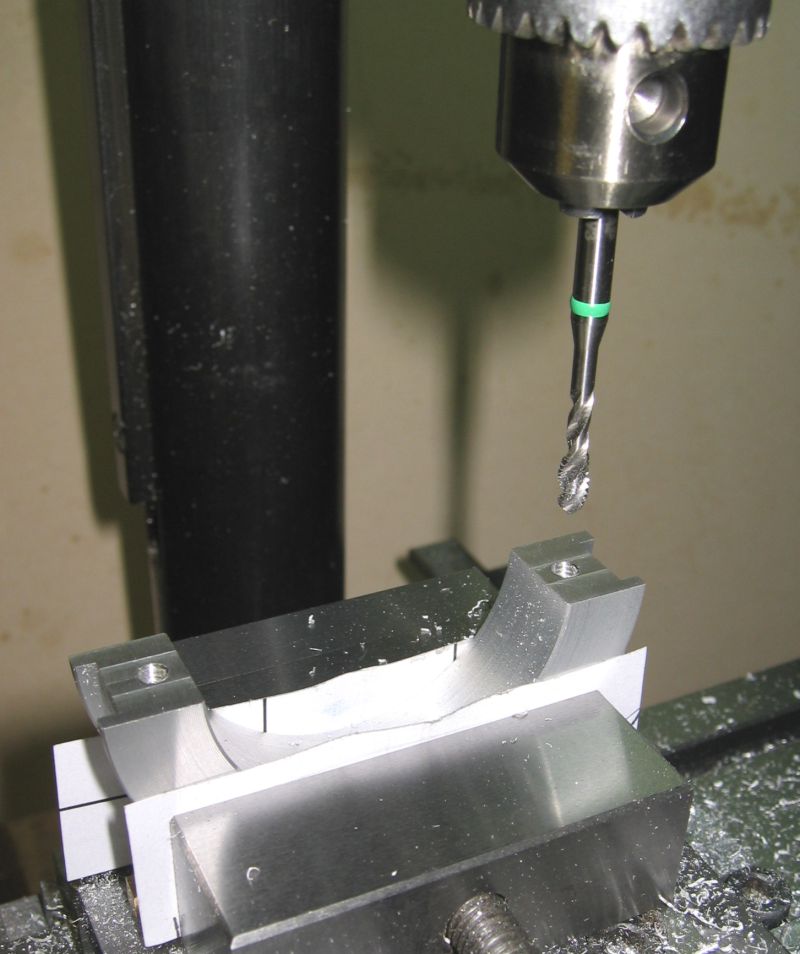

die Schnittflächen sauber geschlichtet und gleich die Gewinde geschnitten.

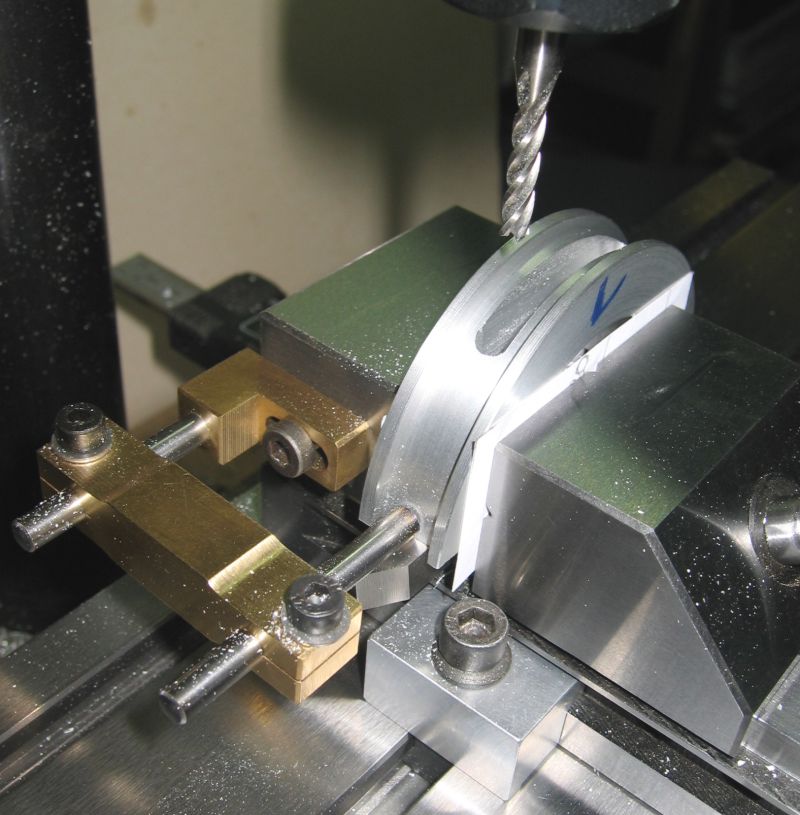

So braucht man den ja fummelig ausrichtbaren Halbkreis nicht in weiteren Aufspannungen neu orientieren. Umgedreht erhält der Ring noch eine Durchgangstasche für die M5 Spannschraube, hier mit seitlichem Anschlag am Schraubstock, ich mache ja immer gleich zwei Teile.

Die Teile der Drehkulisse sind so weit hergestellt.

Nachdem ich den herausgetrennten Zentrumskern der Drehtischaktion auf der Drehmaschine auf Maß gebracht hatte konnte ich daraus die Druckstücke sägen und fertigfräsen.

Wenn man schon den ganzen Aufwand treibt wäre eine Winkelskala auch eine feine Sache.

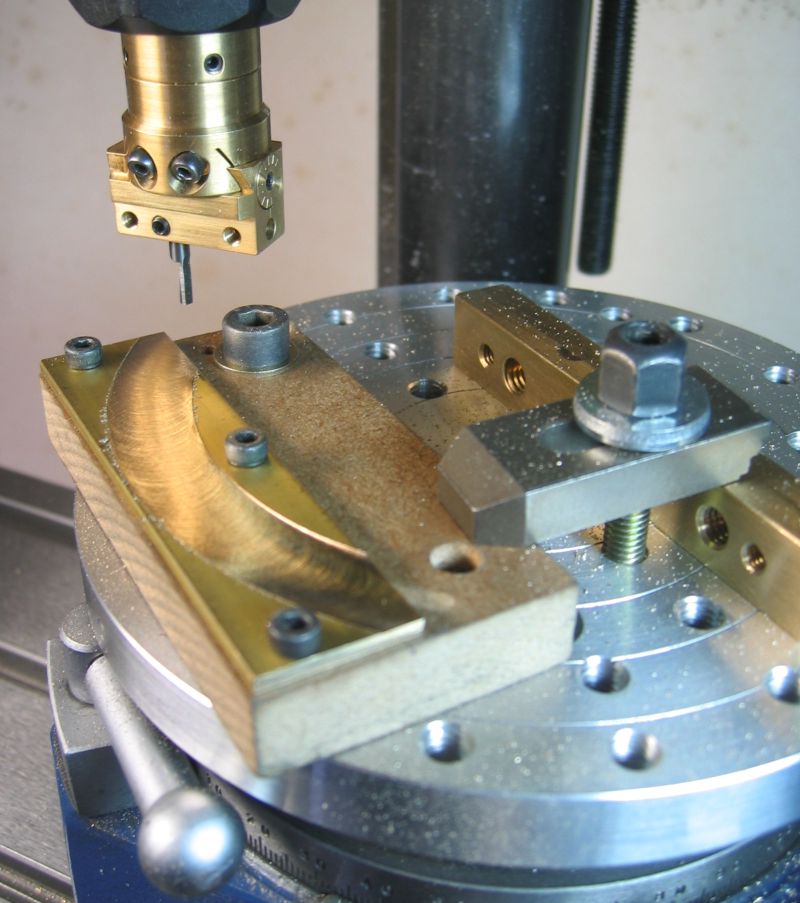

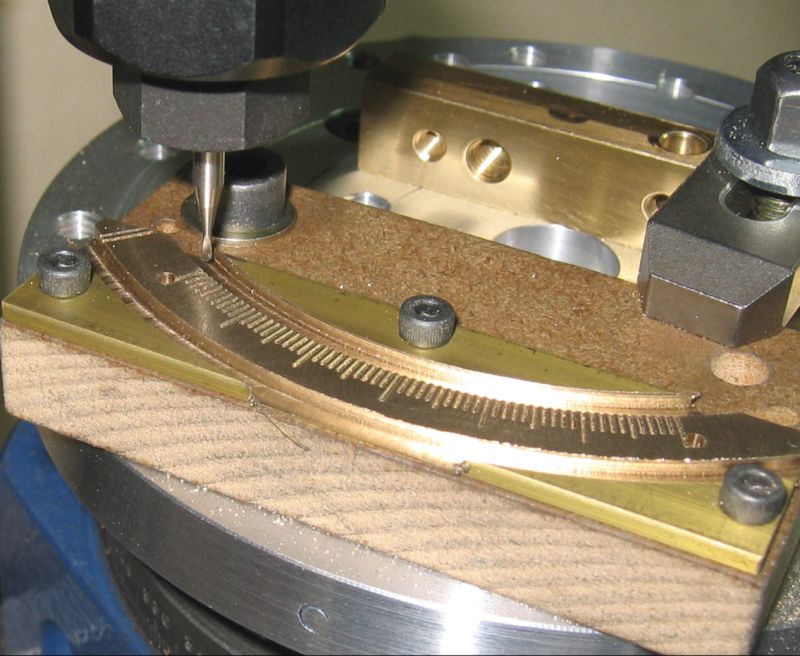

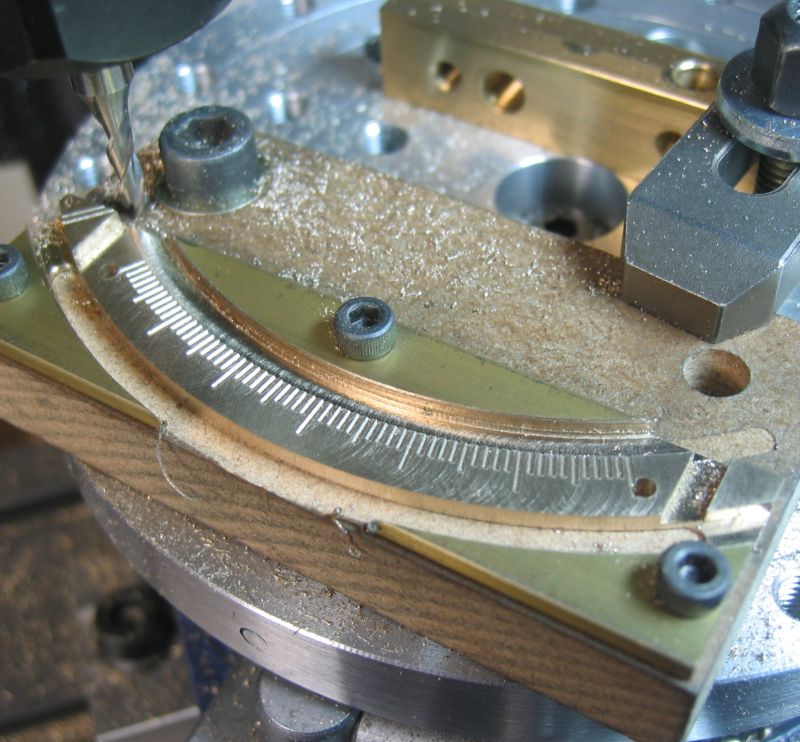

Diese und den Zeiger habe ich aus 2mm Messingblech hergestellt. Aufgespannt auf einem MDF Blöckchen, die M3 Halteschrauben sitzen direkt in 2mm Bohrungen im MDF. Wenn man nicht wie wild zustellt geht auch das sehr gut, hält bestens und geht fix zu machen.

Da ich zwischen den drei Schrauben hindurch plan fräsen musste nahm ich den kleinen Ausdrehkopf als Schlagzahn, so kann ich schön den richtigen Durchmesser einstellen.

Die Strichteilung mache ich hier mit einem 1mm VHM Gravierstichel in Speerform. Das ist auch ein Anwendungsfall bei dem sich der Umbau meiner Fräse auf eine Drehzahl von max. 5000 Touren bewährt hat.

Die Halbleiterindustrie nutzt diese Fräser zwar mit zig 10tausend Umdrehungen, doch mit 5tausend spant das auch noch ganz brauchbar, bei 2500 würde der aber mehr drücken als fräsen.

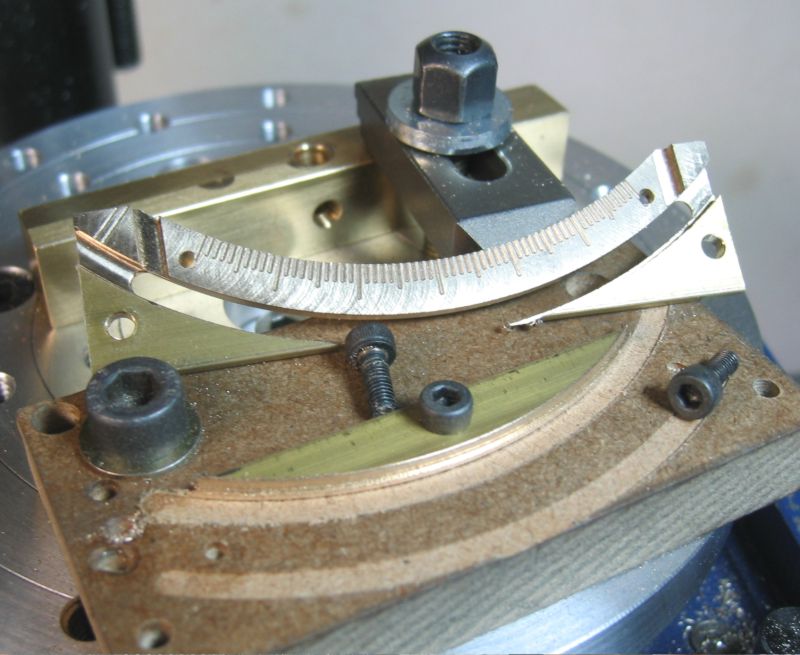

Zum Schluss werden die stabilisierenden Fischhäute (Dicke ca. 0.3mm) vorsichtig weggefräst

und der Rest abgeknipst und beigefeilt.

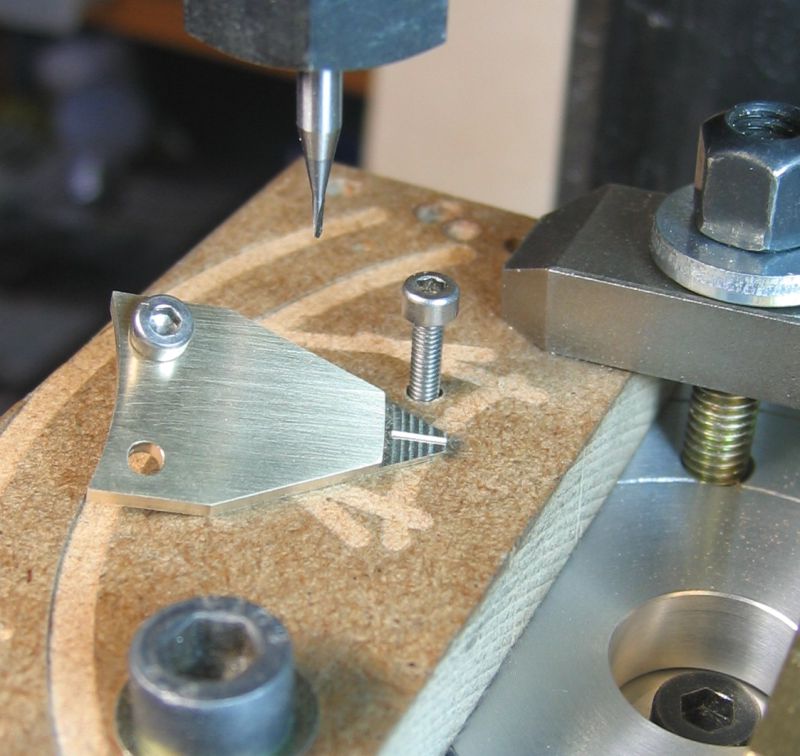

Die Zeiger habe ich auf der gleichen Unterlage nach dem selben Prinzip hergestellt.

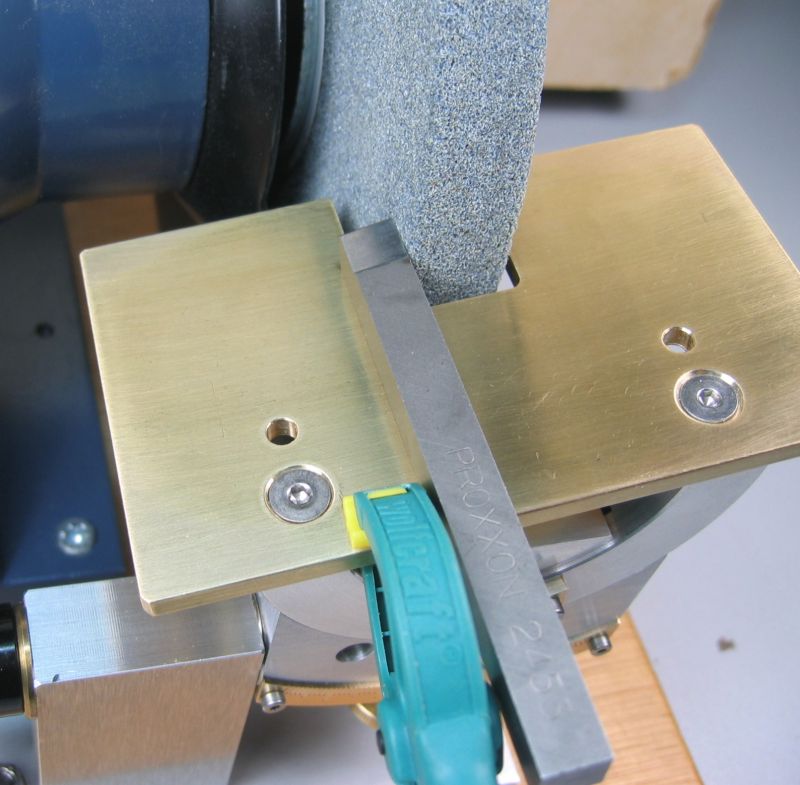

Nachdem die Auflagetische aus 100x60x4mm Messingplatten gebaut waren konnte ich schon einmal Alles zur Probe zusammensetzten.

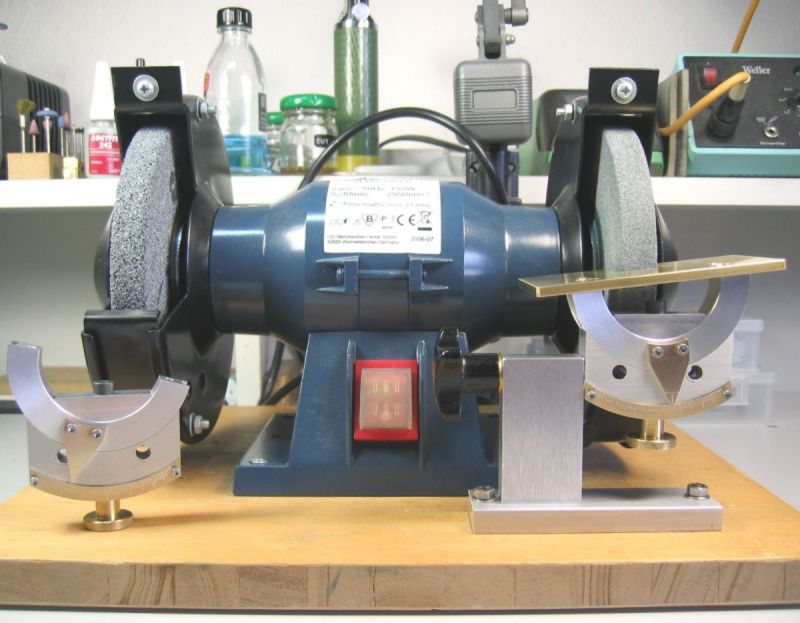

Als Montierung habe ich lieber eine seperate Konsole aus Alu gebaut, an dem Obi-Schleifböcken gibt's zum Verschrauben keine gerade Fläche und die Schutzhauben erschienen mir als Basis auch nicht geeignet.

Die Drehbasis hat an beiden Stirnseiten M8 Gewindelöcher, hier werden Stehbolzen eingeklebt, so kann ich die Schwenktische auf beiden Seiten der Schleifböcke freizügig einsetzen.

Diese Art Schleifauflage ist eine echt praktische Angelegenheit, sowohl bei der Herstellung von Meißeln aus Rohlingen wie auch beim reinen Nachschärfen.

Auf der linken Seite erhält die Maschine noch die gleiche Montagekonsole, gespiegelt aufgebaut, dann kann mit dem Schwenktisch fix zur groben Scheibe herübergewechselt werden.

Die andere Schwenkvorrichtung werde ich noch komplettieren und an den zweiten Doppelschleifbock mit der großen Diamantscheibe anbringen, dann ist die Abteilung Hartmetallbearbeitung auch endlich luxeriös bedient.....ha ha ha......

Hier noch ein paar Bilder vom Einsatz am Beispiel eines handelsüblichen rechten Seitenstahls.

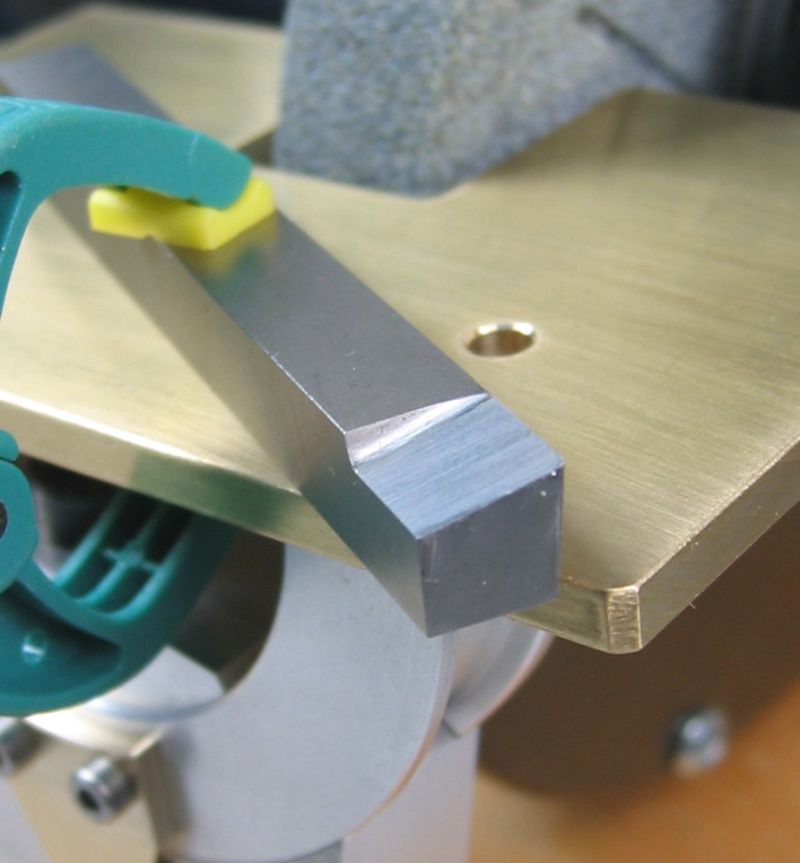

Die Zwingen und Klemmen verhindern hier nur das Abrutschen auf dem Tisch beim Fotografieren, beim Schleifen führe ich den seitlichen Zustellwinkel auf dem Tisch freihändig.

Schneide von Vorne

stirnseitiger Freiwinkel (Nebenschneide), Tischneigung 6grd

seitlicher Freiwinkel (Hauptschneide), Tischneigung 6grd

Hauptspanwinkel (Brust Hauptschneide), Tischneigung 12grd

Das war's mal wieder für heute,

tschüss vom Achim

|

|

| |