|

|

|

|

|

|

|

|

|

| |

Neue Handräder für die Proxxon PD360 Drehmaschine |

02.04.2008 |

Moin Moin Zusammen,

unpraktische oder teilweise sogar schlecht bzw gar nicht funktionierende Handräder an den Supportspindeln sind besonders an unseren kleinen

und mittelgroßen Hobbymaschinen ein oft leidiges Thema.

Ich besitze unter Anderem eine über 20 Jahre alte, gut gepflegte Proxxon PD360 Drehmaschine.

Diese Maschine war damals recht weit verbreitet und ist mit einigen, wenigen Abstrichen eine sehr brauchbare und auch genaue Hobby-Kleindrehmaschine.

Was mich aber schon lange stört sind die billigen Handräder an den Zustellspindeln.

An allen vier Spindeln sitzen die gleichen 50mm Plastikhandräder, zwar immerhin mit drehbaren Skalenringen versehen, aber diese Ringe lassen sich nur sehr

schwer und wenn dann hakelig verdrehen. Ein sinnvolles arbeiten ist damit kaum möglich, der angefahrene Stellweg lässt sich beim drehen der Skalen einfach nicht halten.

Ich habe zwar schon lange auf einfache Digitalmassstäbe aufgerüstet, auf funktioniernde Skalenringe will ich aber doch nicht ganz verzichten. Besonders beim drehen von

Passungen ist das Zustellen der letzten halben Hunderstel nach Skala doch genauer zu bewerkstelligen. Wer hier digital mit Profisystemen wie z.B. Glasmassstäben arbeitet wird

darauf wahrscheinlich ganz verzichten können.

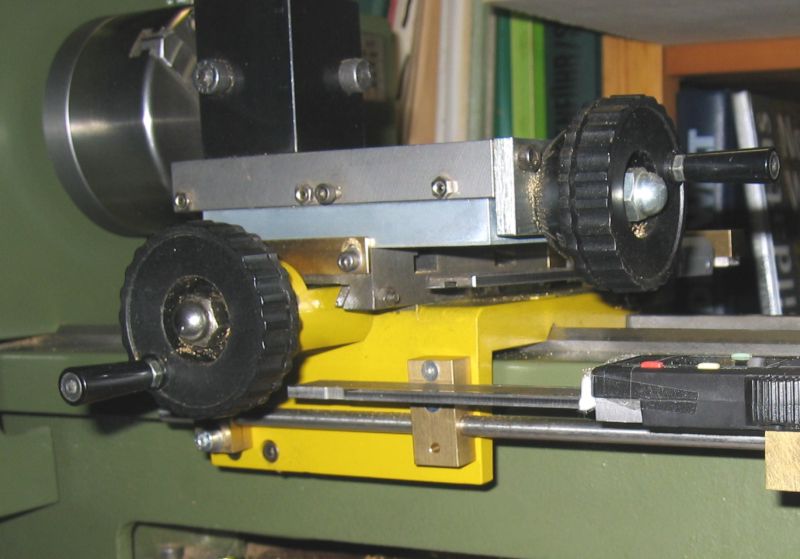

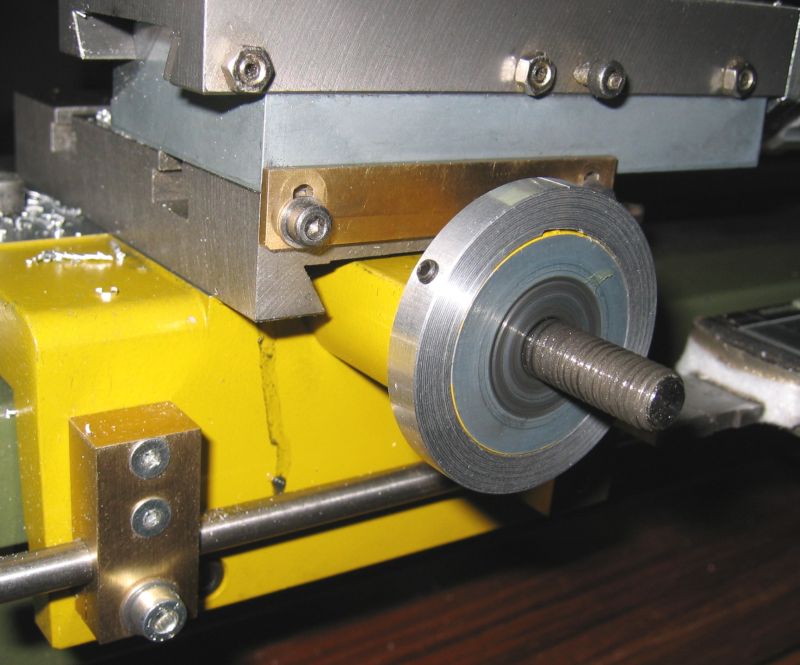

So sieht das am Support im Originalzustand aus:

Auch ungünstig kommt die zu grobe Strichteilung der Skalen hinzu, alle Spindeln besitzen eine Steigung von 1.5mm, die Originalteilung beträgt 75 Striche, also

2 Hunderstel Millimeter pro Strich. Bei dem groben Spritzguss war etwas Feineres wahrscheinlich kaum umsetzbar, eine Hundertstelteilung wäre aber doch wünschenswert.

Weiterhin ist der Durchmesser mit 50mm besonders an Längs- und Planzug schon etwas zu klein geraten, man kurbelt eigentlich nie richtig rund sondern eher immer

etwas "eckig" daher...ha ha ha....

Also bin ich endlich mal aus dem Quark gekommen und habe dieser Drehmaschine einen Satz neue Handräder aus Aluminium (Automatenalu, AlCuMgPb) spendiert.

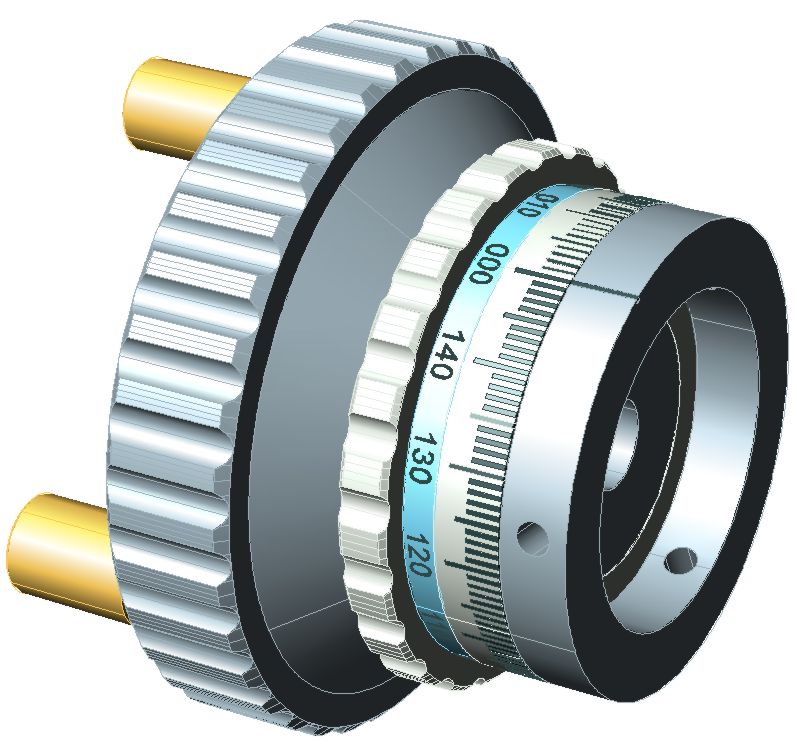

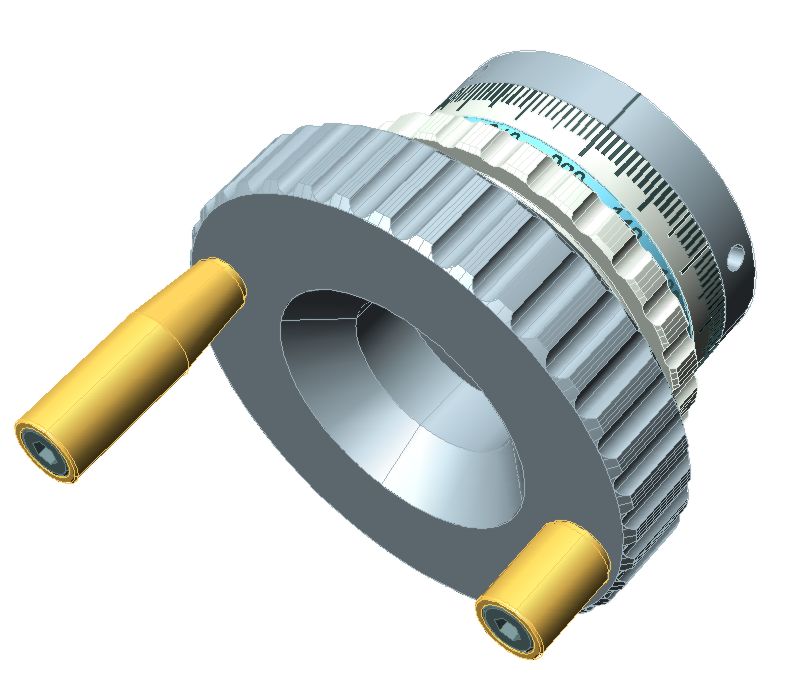

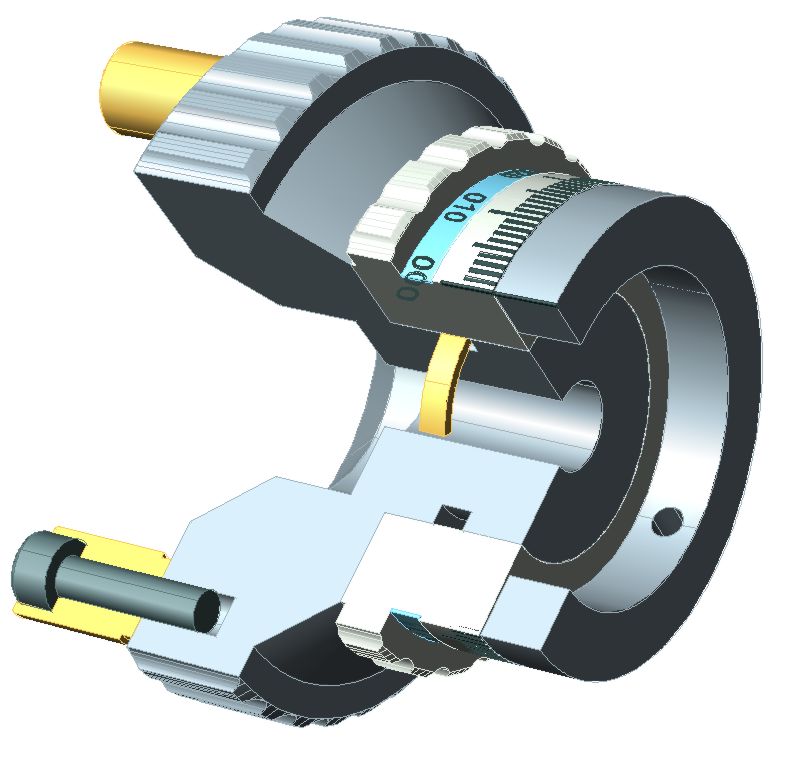

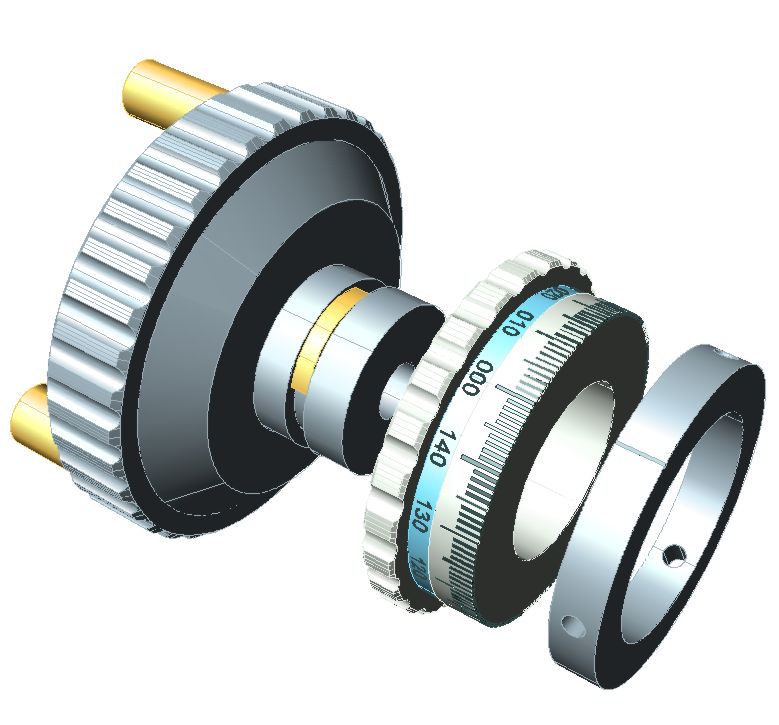

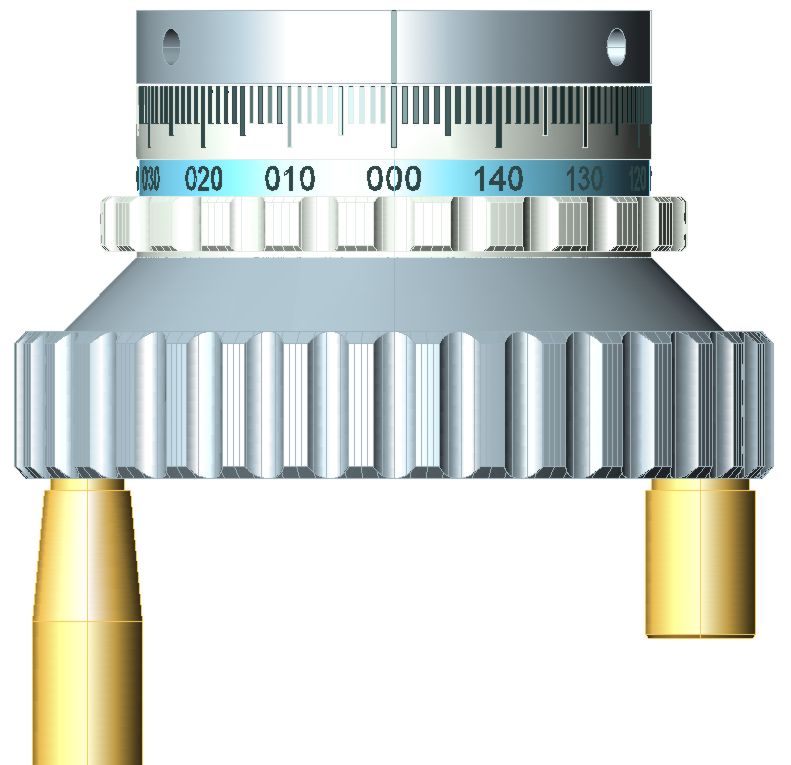

So sehen meine Entwürfe für die große Ausführung (Längs- und Planzug) aus:

Ich verändere den Raddurchmesser von 50 auf 62mm, noch größer macht keinen Sinn, es sollte noch immer zur Aufgabe und zur Maschine passen. Auch wachsen

bei zu großen Rädern die Hebelkräfte auf die Spindellagerungen. Da bei der PD360 hier nur eine Gleitlagerung verbaut ist wäre das schnell kontraproduktiv.

Die Bremsung des Skalenringes erfolgt mit einer Messingblattfeder welche in eine Nute eingelegt wird. Damit erzielt man einen Lauf ohne Losbrechmomente, das ist z.B.

einer O-Ring Bremse immer vorzuziehen. Wenn dann die Passung schön genau gefertigt wird und ein wenig Fett drinnen ist dreht das butterweich, hält aber auch in jeder Stellung wie gewünscht.

Außerdem verändert sich bei dieser Konstruktion die Bremscharakteristik später nicht mehr, diese Bremse verschleißt fast nicht. Und wenn man es doch stärker wünscht, Feder

rausnehmen, etwas nachbiegen und gut ist.

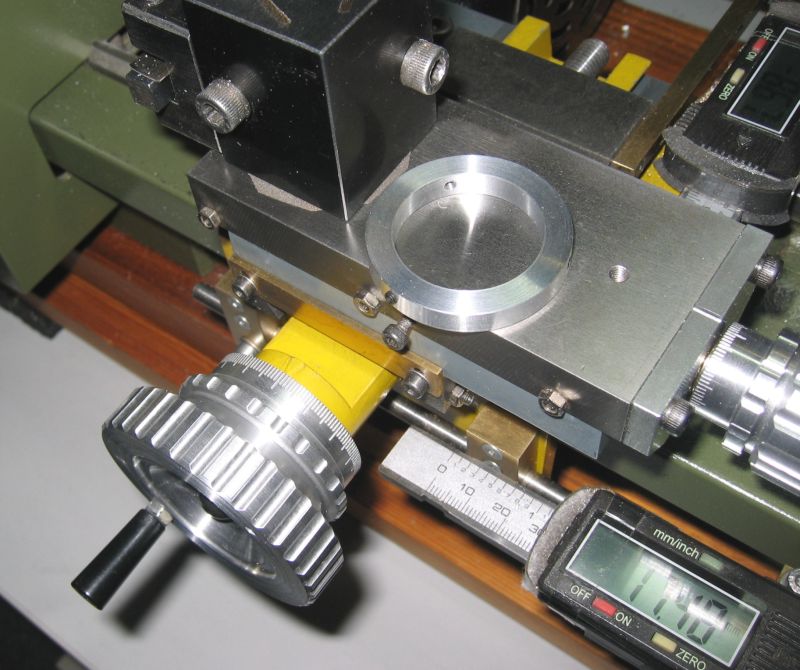

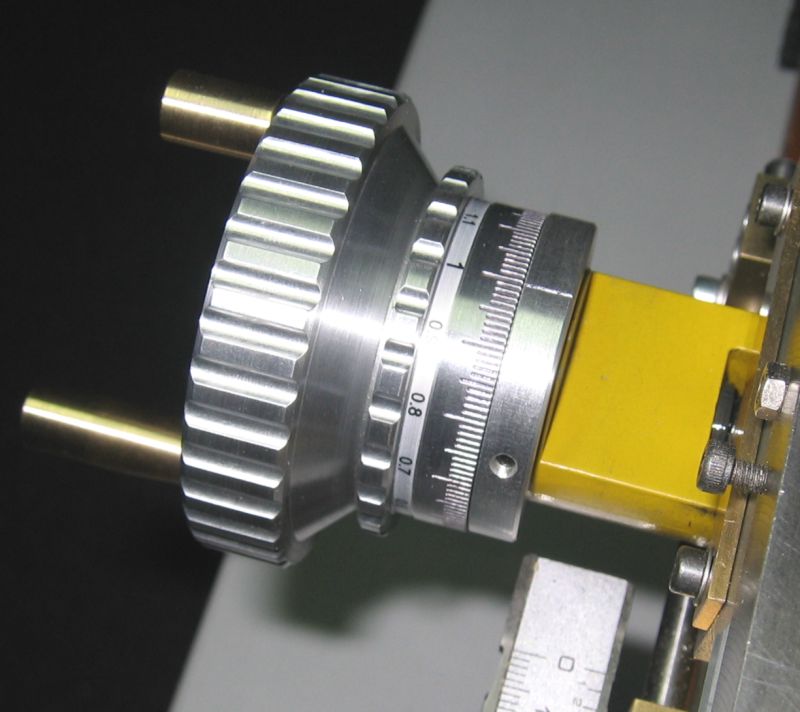

Den Skalenring vergrößere ich von 30 auf 42mm Durchmesser, so lässt sich eine Teilung von 150 Strichen gut unterbringen.

Mit dem größeren Skalenring kann man aber den original Nullstrich am Support nicht mehr nutzen, der lag ja auf einem 30mm Durchmesser. Bei der Proxxon PD360 lässt sich

das gut lösen, hier kann man einen, mit Stiftschrauben fixierten, neuen Ring als Nullstrichträger auf den Support montieren was man weiter unten noch gut sehen wird.

Die Ziffern drucke ich später auf selbstklebende, mattierte Polyesterfolie mit meinem Tintenstrahldrucker auf. Zum Schutz lege ich diesen Streifen Folie in einen 3.5mm breiten und

0.2mm tiefen Einstich ein. Wer so kleine Schlagzahlen (h=2.5mm) und eine entsprechende Ausrichtvorrichtung zur Positionierung hat kann das natürlich auch einschlagen, dann ist es richtig stilecht.

So, nun raus aus der virtuellen Welt und ab ins richtige Leben, hier ein paar Bilder aus der Abteilung Fertigung.

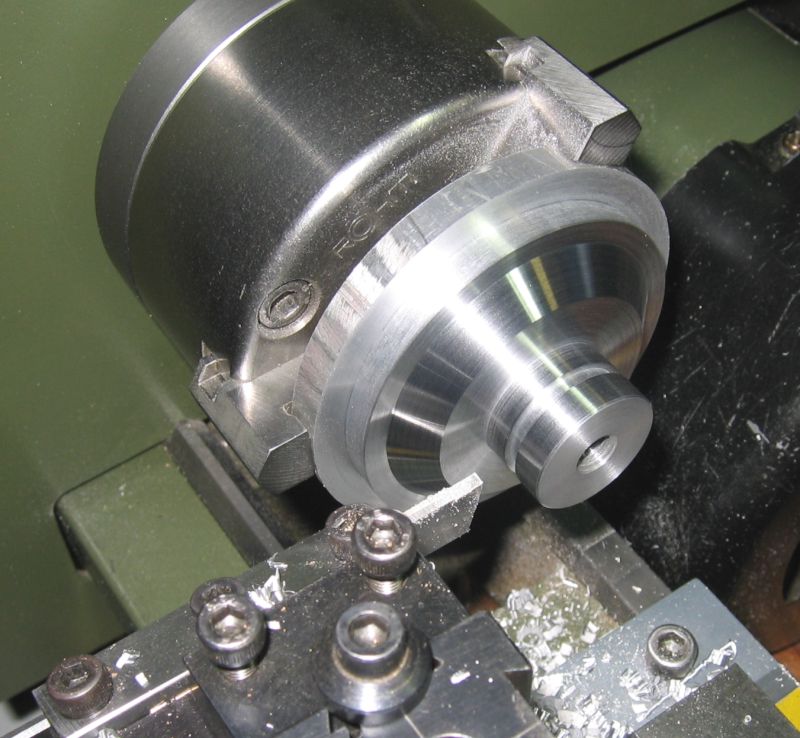

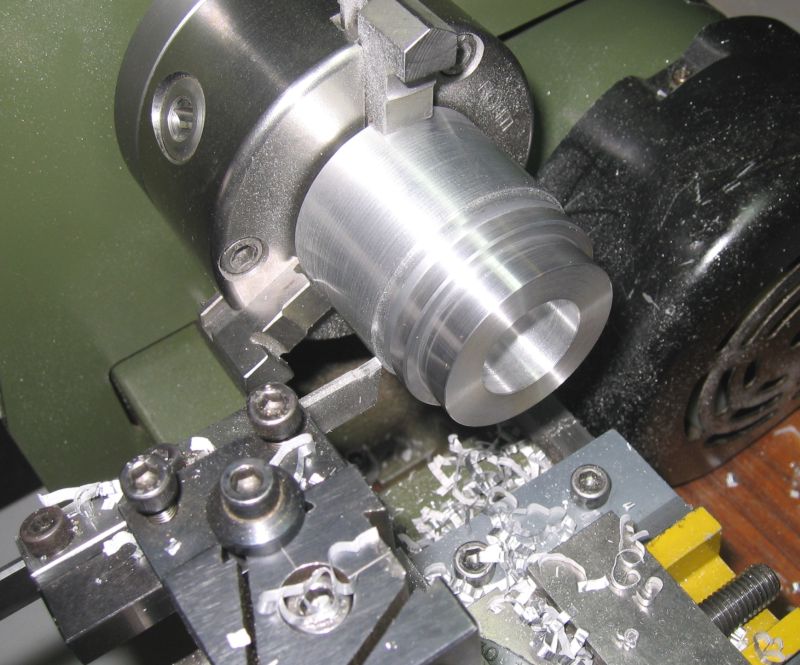

Einstechen der Blattfedernute am Handrad, die Ausgangsbasis ist eine Aluronde mit 74mm Durchmesser:

Ich hatte keine Lust 50er Alurund mit der Hand abzusägen, also abstechen bis auf einen kleinen Mittelrest. Mit dem richtigen Abstechwerkzeug geht das auch auf dieser kleinen Drehmaschine.

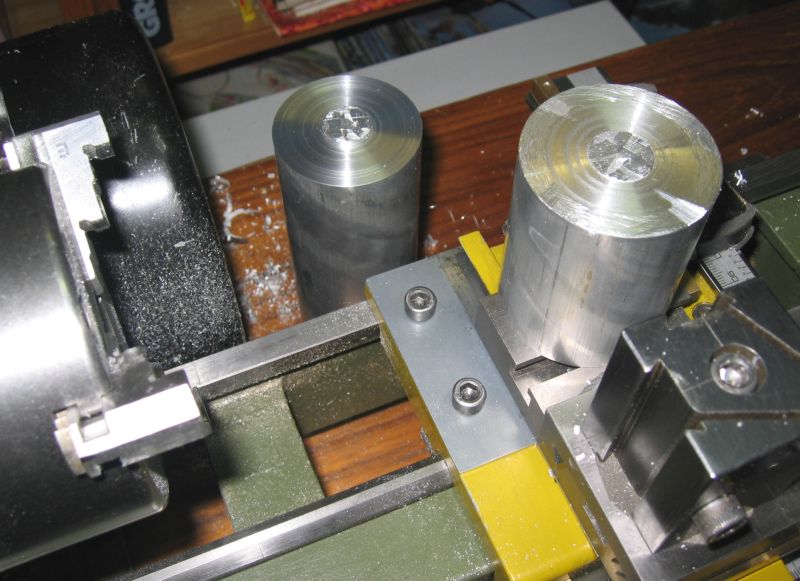

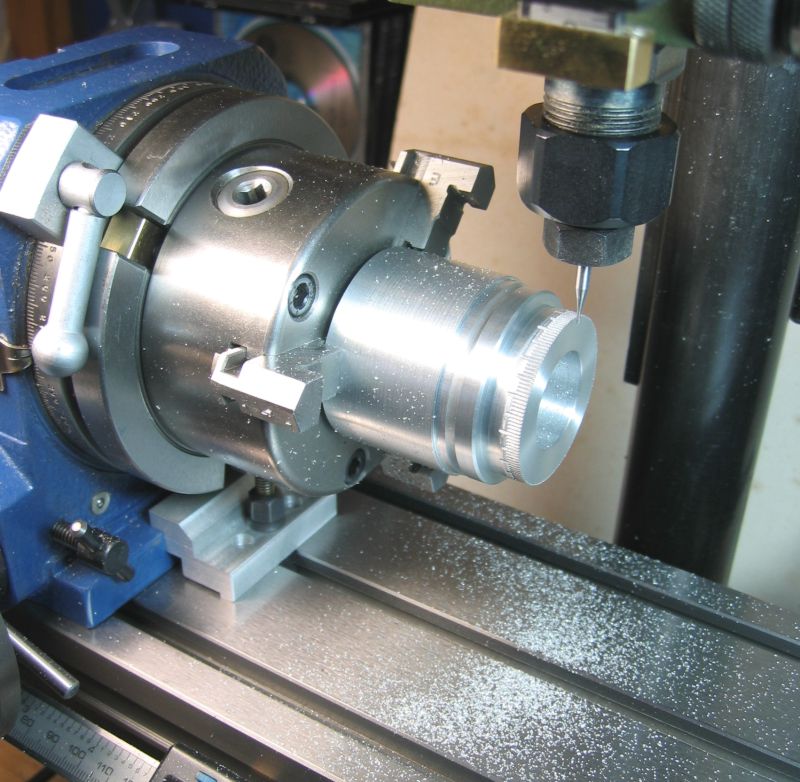

Aus der 50er Alustange werden Skalenringe:

Damit der Rundlauf sicher stimmt habe ich das Drehfutter mit dem noch gespannten Werkstück hinüber auf den Teilapparat der Fräsmaschine montiert. Dieser Rundlauf ist wichtig,

ein kleiner Höhenschlag bringt schnell Unterschiede der Graviertiefe, das wird nix.

Die Strichteilung mache ich mit einem speerförmigen VHM Gravierstichel (ähnlich einem Drillbohrer) wie er auch in der Leiterplattenherstellung verwendet wird. Da ich meine

FF400 Fräse auf max. 5000 Touren umgebaut habe kann man so ein Werkzeug gerade noch sinnvoll einsetzten.

Sonst könnte man das aber auch mit stehender Spindel und einem geeignetem Stichel stoßen statt zu fräsen.

Und dann mal eben 150 Striche setzten..........gähn........gähn.....

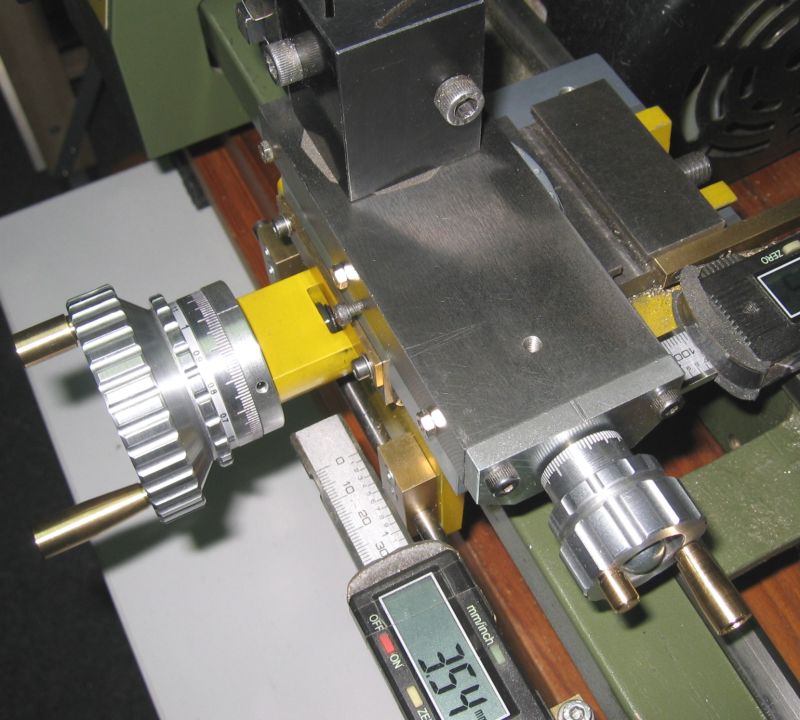

Hier sieht man den alten Zustand des Nullstrichträgers am Planzug:

Und so setzt sich dann der neue Ring mit den drei M3 Stiftschrauben auf den Support. Es braucht dazu nichts an der Maschine verändert zu werden, man könnte

das sogar zurückbauen, bloß warum sollte man.....ha ha ha......

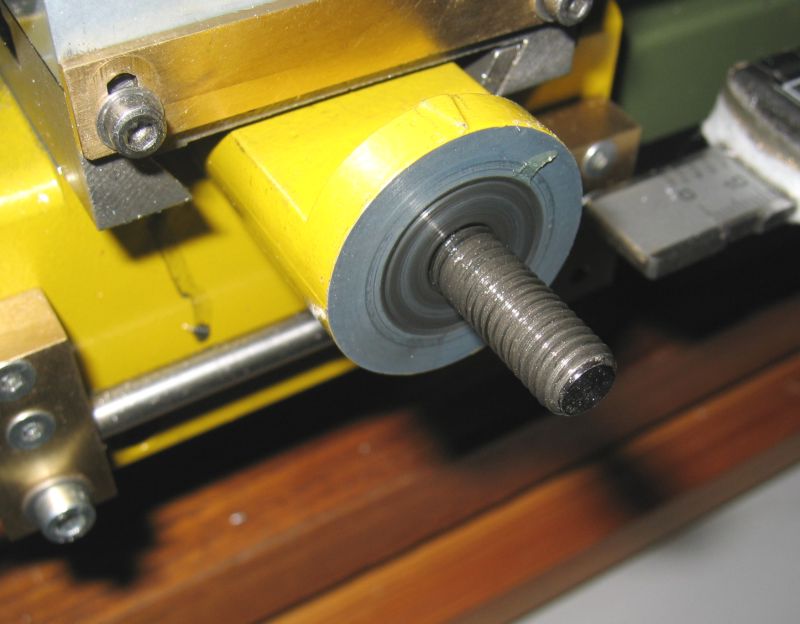

Zuletzt habe ich noch die alten Kunststoffkurbeln gegen solche aus Messing getauscht. Die langen Kurbeln sind natürlich drehbar ausgeführt, die kurzen Stifte nur festgeschraubt.

Entgegen den CAD Schnitten habe ich den drehbaren Kurbeln noch eine richtige Achse gegönnt. Auf den M4x35er Schrauben sitzen dünne, axial verspannte Messinghülsen

und darauf drehen sich dann die Kurbelhülsen.

Auf den Bildern sieht man auch den Zo Support. Dieser erhielt mit Bedacht kein großes Handrad vom 62mm Typ sondern ein sogar viel Kleineres mit nur 30mm Durchmesser.

Hier störte beim schwenken des Obersupports schon das alte 50er und kam dauernd mit darunterliegenden Maschinenteilen in Konflikt. Da ich den Obersupport nur zum

Kurzkegeldrehen nutze ist das kleine Handrad für mich kein Nachteil.

Die neuen Teile fügen sich recht harmonisch in das ganze Erscheinungsbild der Maschine ein.

Und die Hunderstelskalen lassen sich auch prima ablesen. Eventuell werde ich in die Strichteilung noch schwarze Farbe einlegen.

Ob ich mir für die Reitstockpinole auch noch ein neues Rad baue steht noch in den Sternen. Eigentlich ist das dort nicht wirklich nötig und würde nur

kosmetischen Ansprüchen genügen.

Besonders für den Längs- und Planzug hat sich dieser Umbau voll bewährt. Gegenüber dem Originalzustand kurbelt man ungleich besser, lange Wege gehen zügiger und

gleichmäßiger, kleine Zustellungen können genauer und auch "weicher" angefahren werden.

Ich denke solch ein Umbau kann mit leichten Änderungen auf fast jede andere Dreh- und Fräsmaschine portiert werden, es lohnt sich.

Tschüss vom Achim

|

|

| |