|

|

|

| |

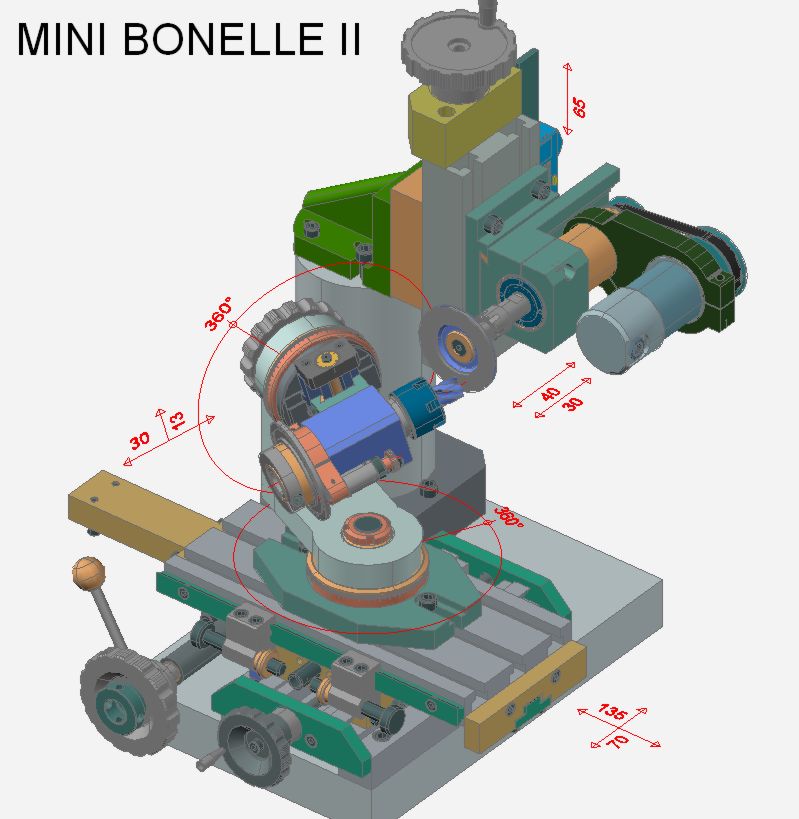

MINI-BONELLE-II, von der Schleifvorrichtung zur Universalschleifmaschine |

05.07.2009 |

Moin Moin,

nach dem Bau der in einem vorherigen Beitrag schon beschriebenen Schleifvorrichtung "MINI-BONELLE" ließ mich die

Idee zur Weiterentwicklung der Apparatur in Richtung einer kleinen, kompakten aber immer noch wohnzimmertauglichen

Universalschleifmaschine nicht ruhen.

Auch erwiesen sich einige Punkte der ersten Konstruktion im Betrieb als nicht praktisch genug und bedurften einer

Überarbeitung, mit der Zeit entstanden aber zusätzlich auch weitere Begehrlichkeiten seitens des Funktionsumfanges

und der Universalität, so richtig zufrieden bin ich ja dann nie…..ha ha ha….

Im Detail mussten folgende Dinge gelöst werden:

Ein Vorschub per Handrad und Gewindespindel taugt wenig zum Schleifen, hier müssen die Bewegungen zwar mit

geringer Zustellung aber dafür mit zügiger Geschwindigkeit ausführbar sein, also musste im X-Zug der Tischvorschub

umgebaut werden.

Um bei allen möglichen Stellungen der Werkzeuge, auch im Y-Weg, genügend Raum zur Verfügung zu haben, reichte der

Kurbelweg des Kreuztisches mit 70mm nicht aus, zumindest als Zwischenlösung musste die Schleifspindel einen

zusätzlichen Stellweg erhalten.

Obwohl für alle geplanten Schleifaufgaben voll funktionierend, war mir bei der Vorrichtung MINI-BONELLE-I auf Dauer die

Einstellbarkeit sowie die Ablesbarkeit der Gradskalen zu ungenau, die Skalenscheiben haben einen zu geringen

Durchmesser um dort eine genügend feine Teilung unter zu bringen. Und die Bauform mit dem oben aufgeflanschten

Spindelkopf ist zwar gut zum Bohrer- und Stichelschliff, für Fräser, Drehmeißel und Spezialfräswerkzeuge wäre eine etwas

gedrungenere Bauform des Werkzeugkopfträgers aber vorteilhafter. Also wurde eine zweite Aufsatzvorrichtung zur

Ergänzung der MB-I, die MINI-BONELLE-II gebaut, wobei der reine Spindelkopf als Tauschteil weiter Verwendung findet.

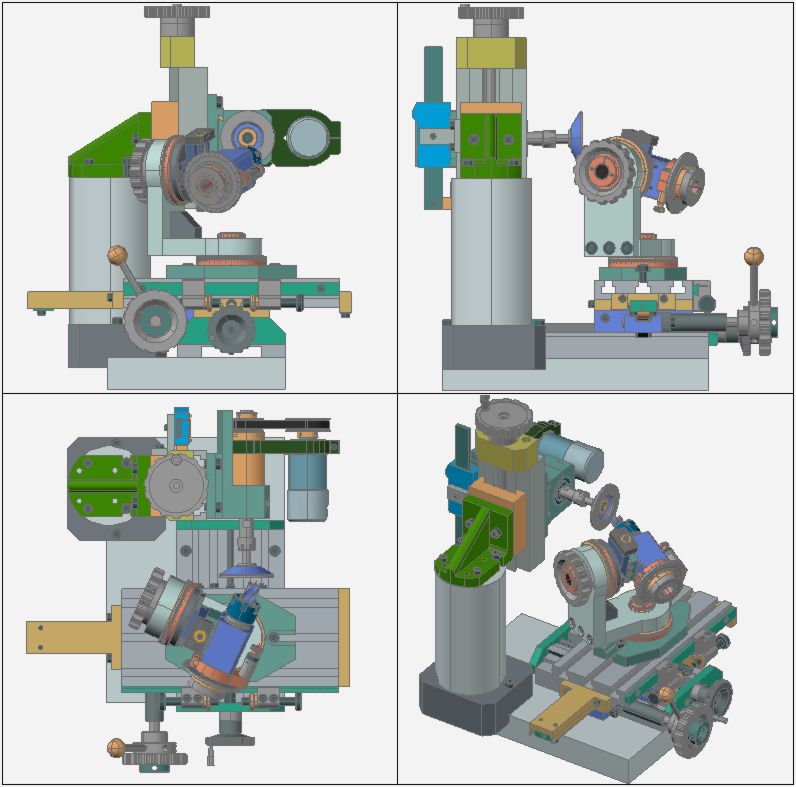

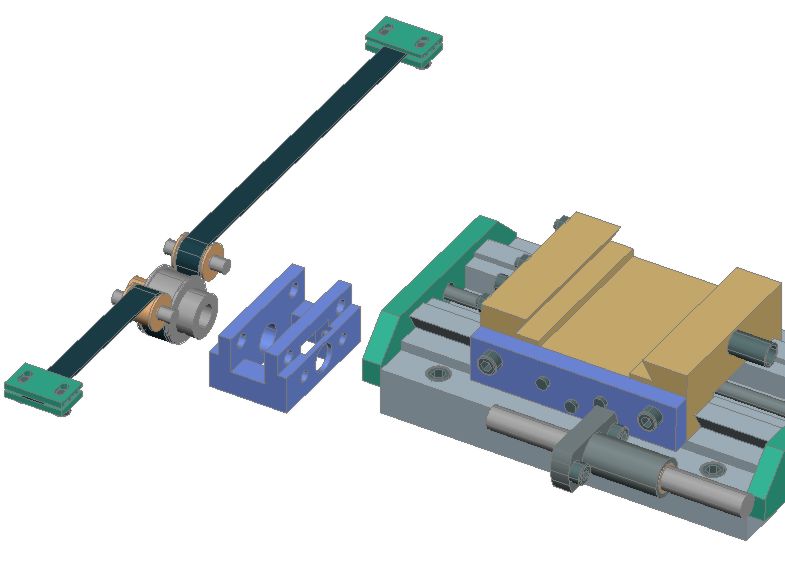

Die Entwürfe sahen dann so aus:

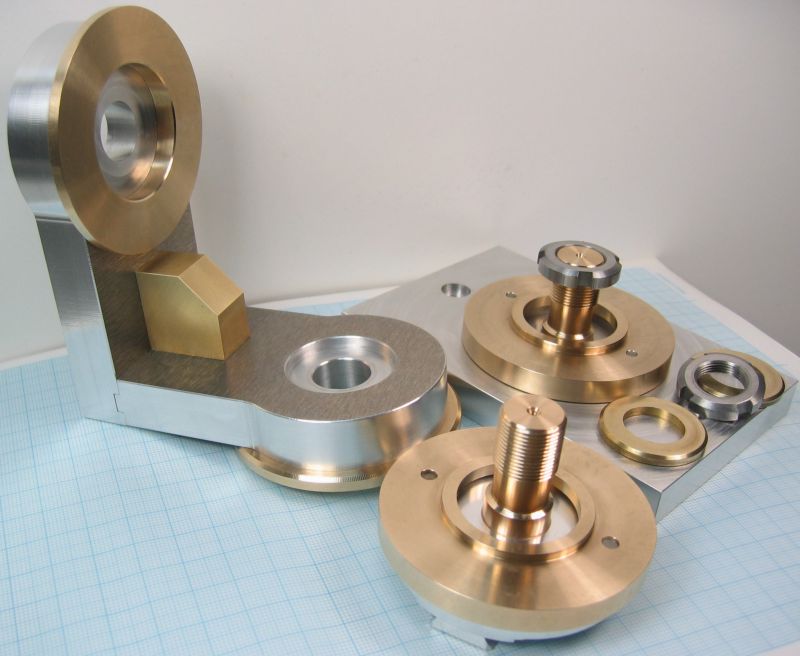

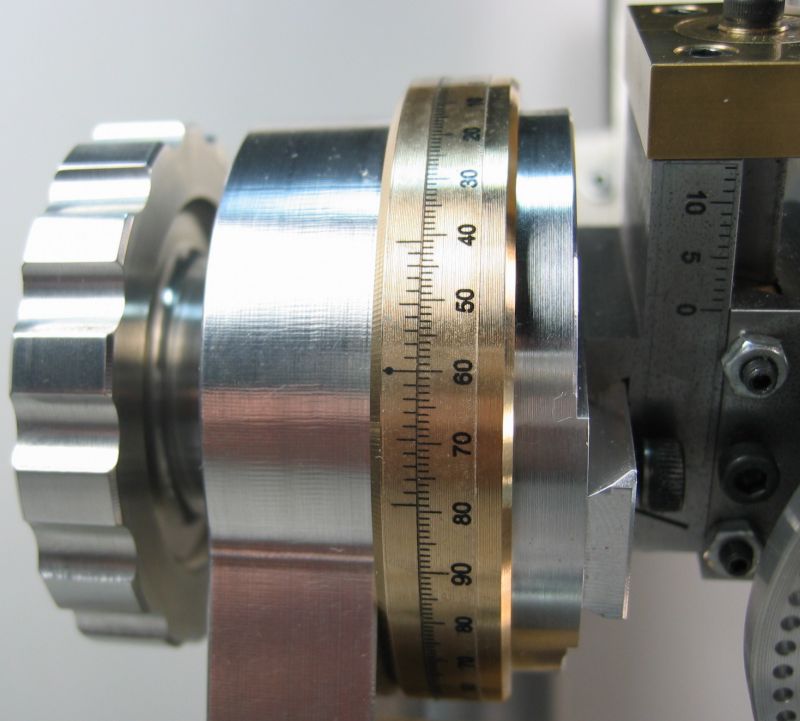

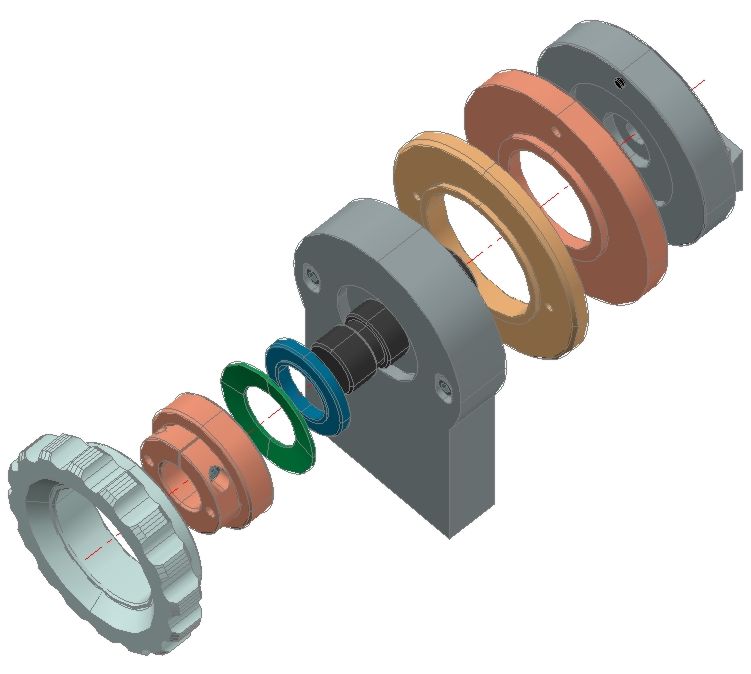

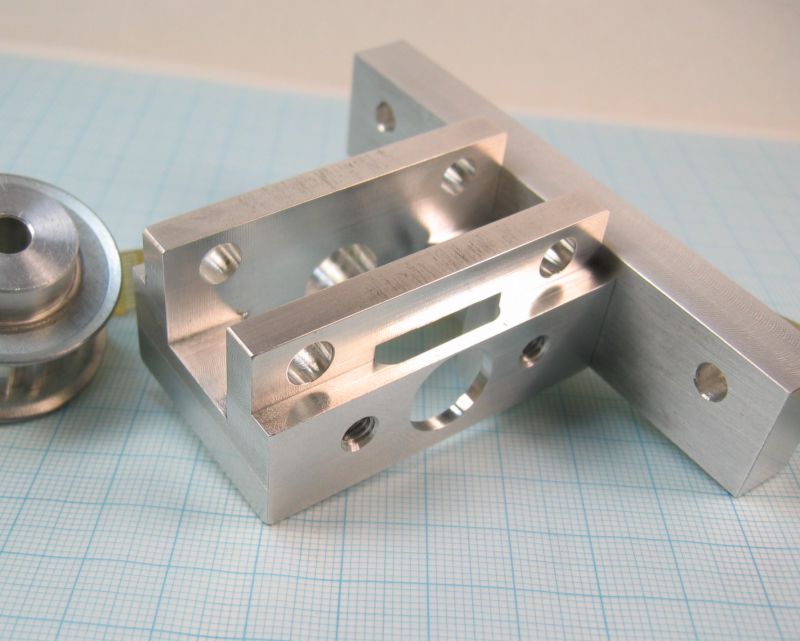

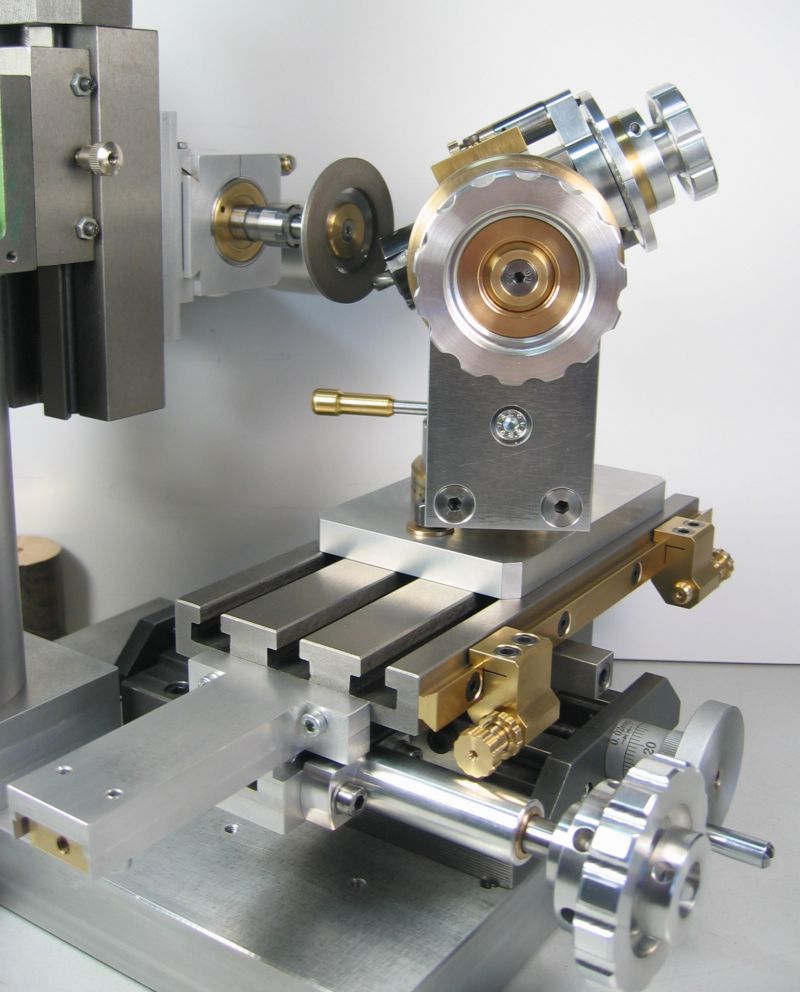

Der Grundaufbau der MB-II besteht aus 15mm Duralplatten, die Drehteller der beiden Schwenkachsen habe ich aus Gründen der schlechten Reibpaarung von Alu auf Alu lieber komplett aus Bronze hergestellt.

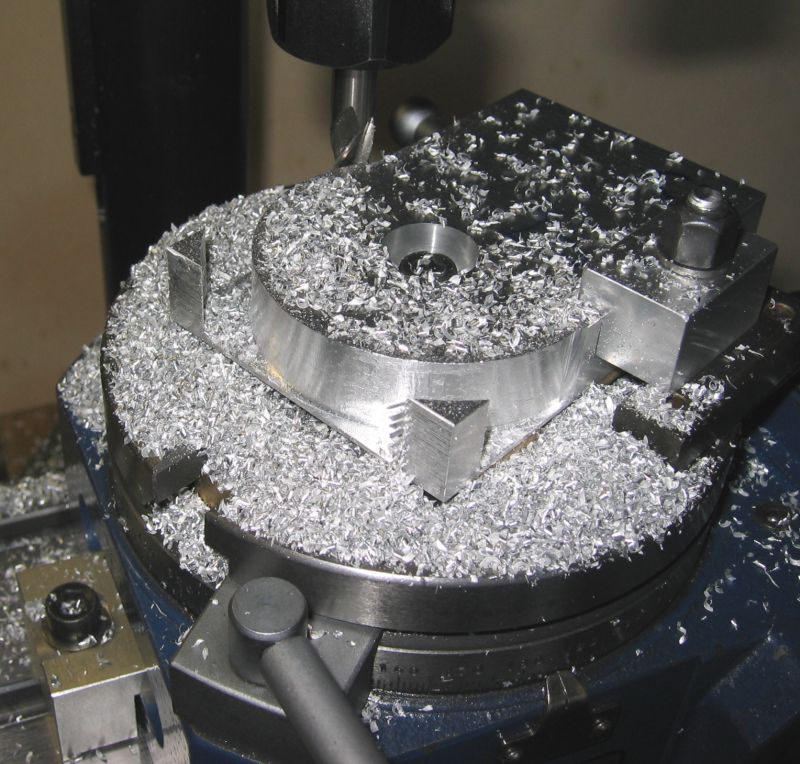

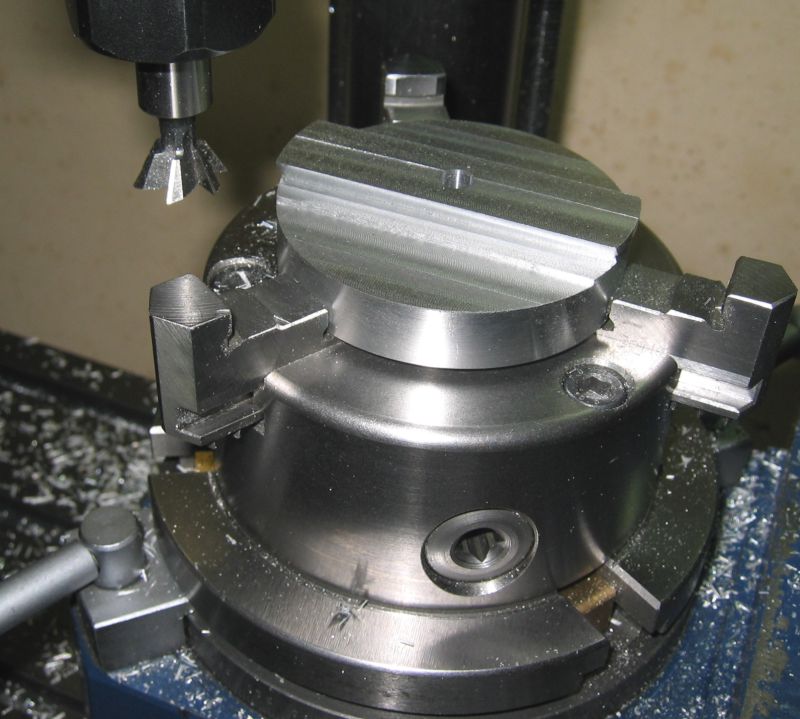

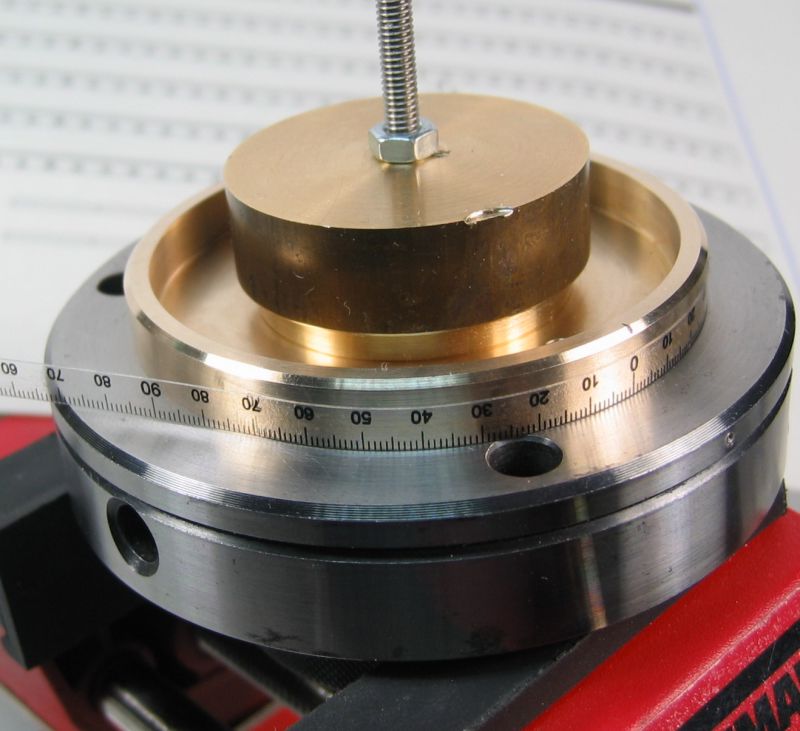

Da auch hier wieder eine Reihe komplexer Drehtischbearbeitungen anstanden, bei denen auch der Außenumfang der Aluplatten vollständig bearbeitet werden musste, habe ich mir zuerst mal einen längst überfälligen MK2 Zentrierzapfen mit zentraler Verschraubungsmöglichkeit für den Vertex HV4 Rundtisch gebaut.

Mit im Einzelfall herzustellenden Passbuchsen können so Werkstücke präzise gewendet und dabei beidseitig mit zentrischem Bezug weiterbearbeitet werden.

Gleichzeitig ermöglicht die zentrale Zugschraube eine zusätzliche Fixierung des Werkstückes, mit Unterstützung einer einzelnen Spannpratze kann man fast 360grd am Umfang herumfräsen.

Bei feinen Zustellungen kann man in Buntmetallen sogar den letzten Rest nur noch mit der Zentralschraube halten. Auf diese Weise konnte ich ohne allzu große Umstände die Platten der Haltearme mit den entsprechenden, beideitigen Ausbohrungen versehen, das wäre mit der Planscheibe auf meiner Drehmaschine aus Platznot über Bett schon nicht mehr machbar gewesen.

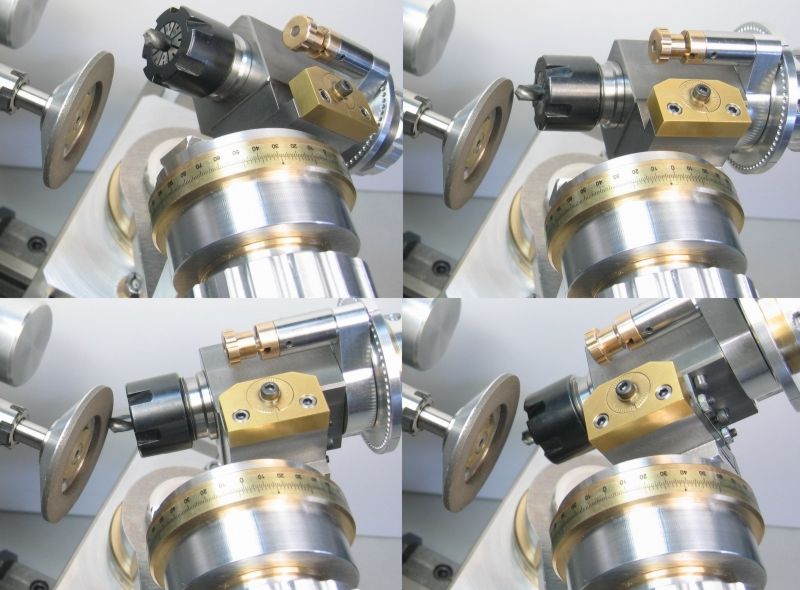

Das hier wird die prismatische Montierung des Spindelkopfes, quasi meine Quick Out Universalschnittstelle.

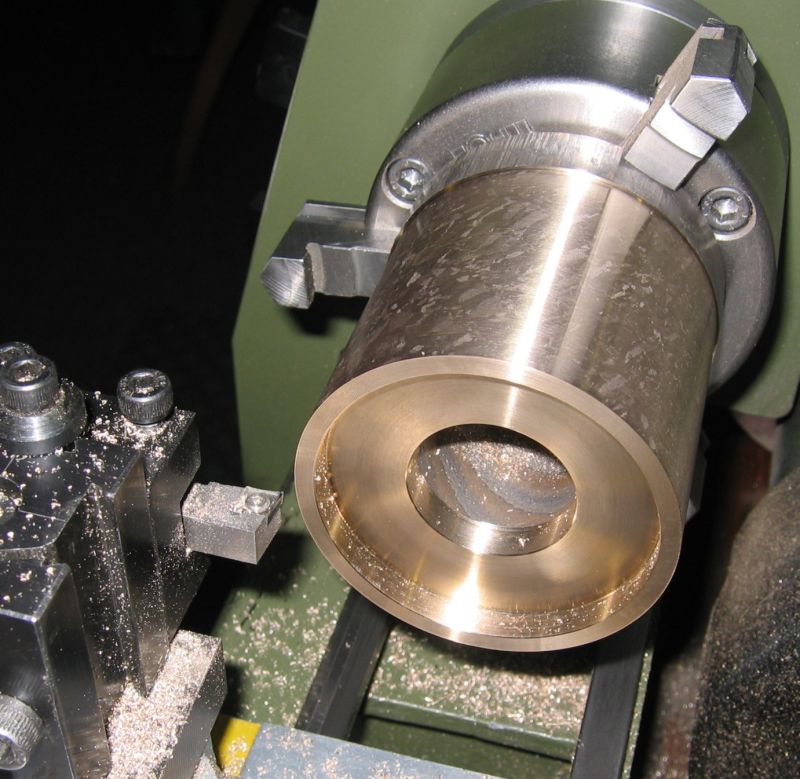

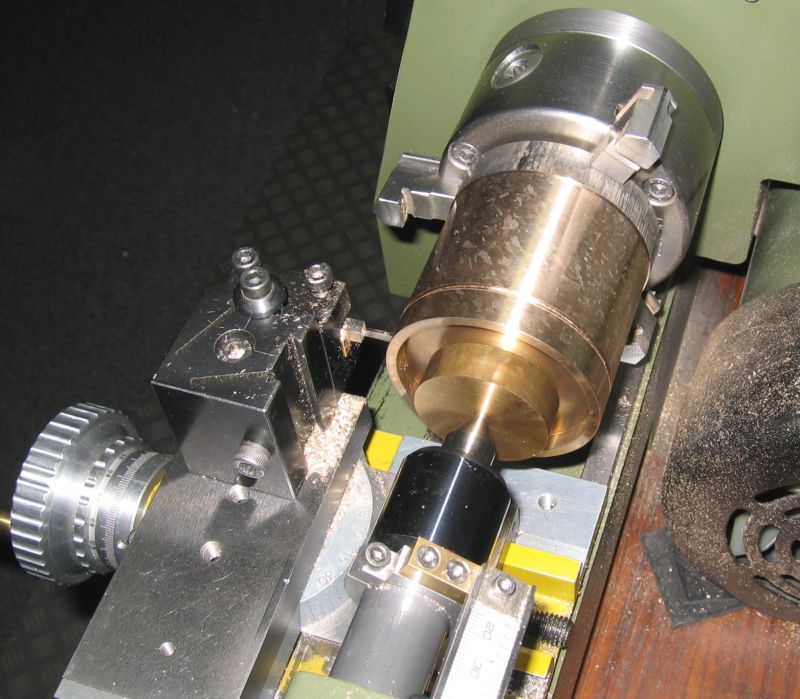

Danach ging es an die Flanschteller, ich habe mir ein dickwandiges 64er Bronzerohr mit passendem Innendurchmesser besorgt, das spart einen Haufen Arbeit und auch Späne ein.

Um so wenig wie möglich Material zu verbrauchen (Einzelronden steckten hier immer mit ca. 20mm unbearbeitbarer Materiallänge im Drehfutter) mussten die Tellerscheiben von der Stange herunter gestochen werden. Das geht bei so einer Ausspannlänge nur mit Reitstockunterstützung, ich hatte mir dazu vorher einen gestuften Messingzylinder gedreht, welcher das große Mittelloch für die Reitstockspitze auffüttert.

Hier ist aber größte Vorsicht geboten, unter dem Druck des Reitstockes darf auf keinen Fall ganz durchgestochen werden, sonst verklemmt sich im Durchtrittsmoment der Stechstahl im Schnittkanal was zumindest zum Werkzeugbruch führen wird! Hier muss ein kleiner Bund von ein/zwei Millimeter Durchmesser stehen bleiben den man dann besser bei still stehender Maschine mit der Handsäge durchtrennt.

Damit waren dann auch die meisten Teile schon mal im Rohbau fertig:

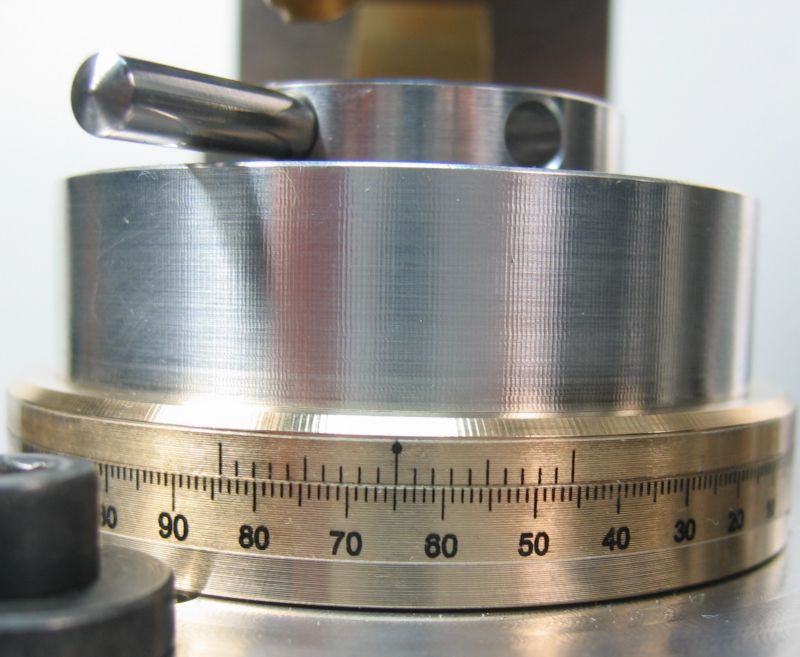

Nun kam das Problem der Beschriftung der Skalentrommeln. Nach einigen Entwürfen im CAD und Ausdrucken auf Papier war schnell klar, dass nur Strichstärken deutlich unter 0.1mmm eine ausreichend feine Teilung bei gleichzeitig klarer Ablesbarkeit erzeugen würden.

Solch feine Skalenstriche sind im Fräs- oder Stoßverfahren nur noch sehr schwierig mit ausreichender Präzision herzustellen, meine bisherig vorzeigbaren Ergebnisse hören immer irgendwo knapp unter 0.15mm Breite auf. Und das Thema Ziffern wäre damit auch noch nicht erledigt, die haben hier nur eine Höhe von 1.1mm, das ist mit Schlagstempeln nur noch was für Künstler……ha ha ha….

Eine Lasergravur war mir dann für einen noch nicht erprobten Versuchsträger letztlich zu aufwändig, deswegen wurden die Skalen auch hier erst mal auf selbstklebende, transparente Polyesterfolie gedruckt.

Vor dem Aufkleben wurde die bedruckte Folie noch mit Fixierlack versiegelt und nach dem Durchtrocknen ging es ans Draufbappen:

Wenn alles sauber entfettet ist hält die Verklebung gut und das Ergebnis ist auch vorzeigbar, jedenfalls wird man damit so eine ganze Zeit arbeiten können.

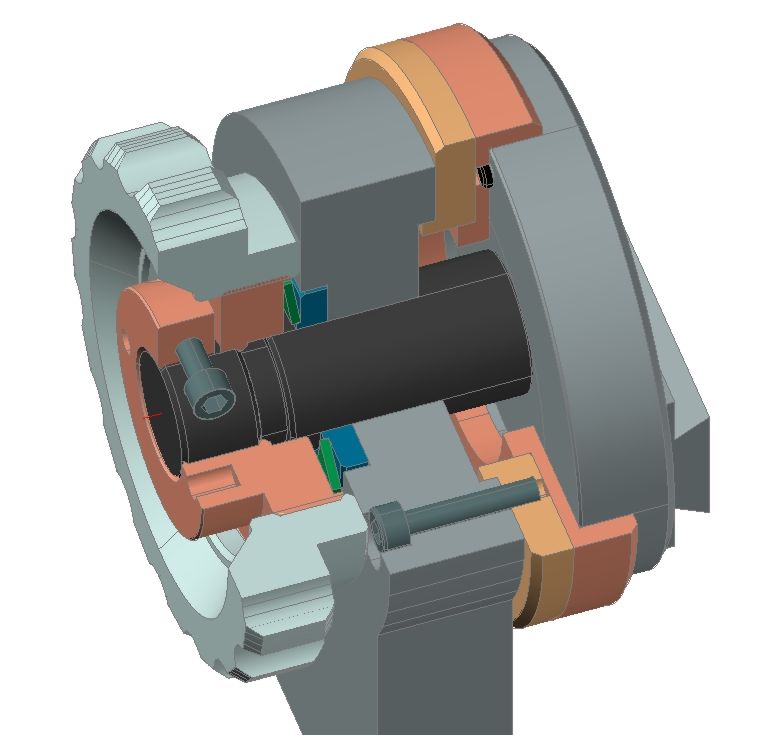

Um die horizontale Schwenkachse auch als Arbeitsachse (zB für den Bohrerschliff) verwenden zu können muss diese ungeklemmt noch leicht drehbar, dabei aber schon stabil radial sowie axial geführt sein.

Zur Kombinierung der Funktionen Klemmen und Drehen habe ich eine koaxiale Verschraubung mit einer zusätzlichen Tellerfeder gewählt.

Dabei wird das innere Gewinde der Mutter zur einstellbaren Vorspannung der Tellerfeder herangezogen und die endgültige Klemmung der Horizontalachse übernimmt dann das Aluhandrad auf dem Außengewinde welches die ganze Baugruppe fest verspannt.

Die Skizzen sind noch Vorentwürfe, die endgültige Bauweise zeigt sich hier leicht verändert, u.A. wurde die Koaxialmutter vereinfacht ausgeführt und mit einer zentralen Konterschraube versehen.

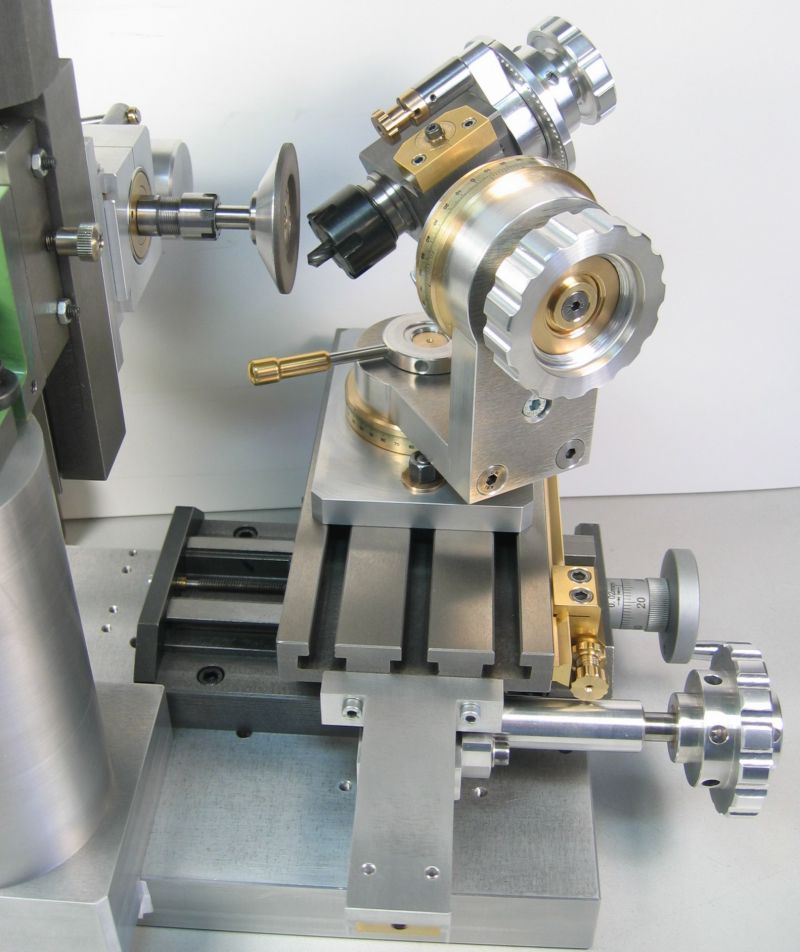

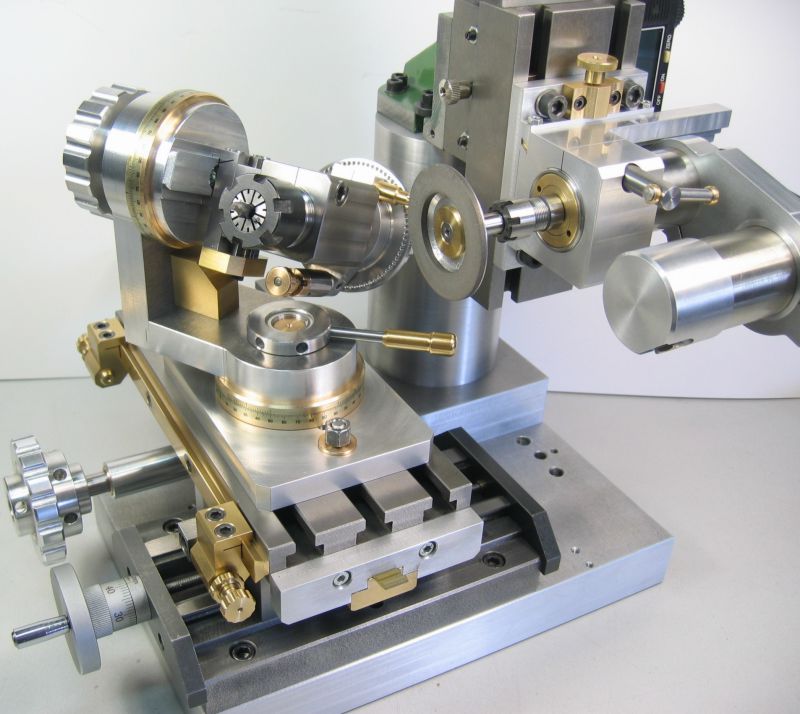

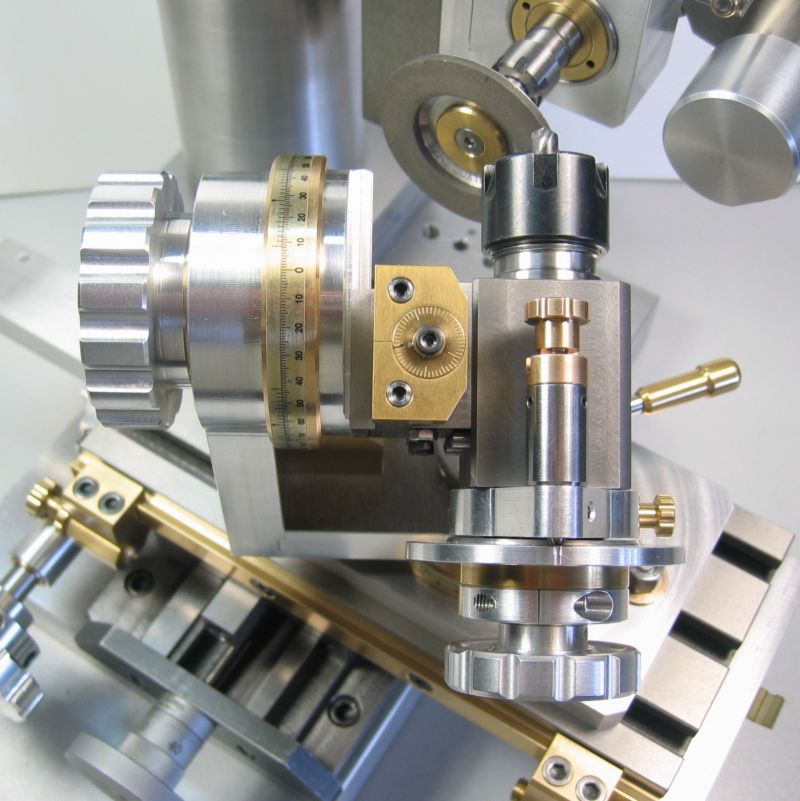

Hier schon mal ein Zwischenstand mit der neuen Vorrichtung in voller Funktion:

Im nächsten Schritt ging es dem Kreuztisch an den Kragen bzw an seinen leicht immobilen X-Weg…..

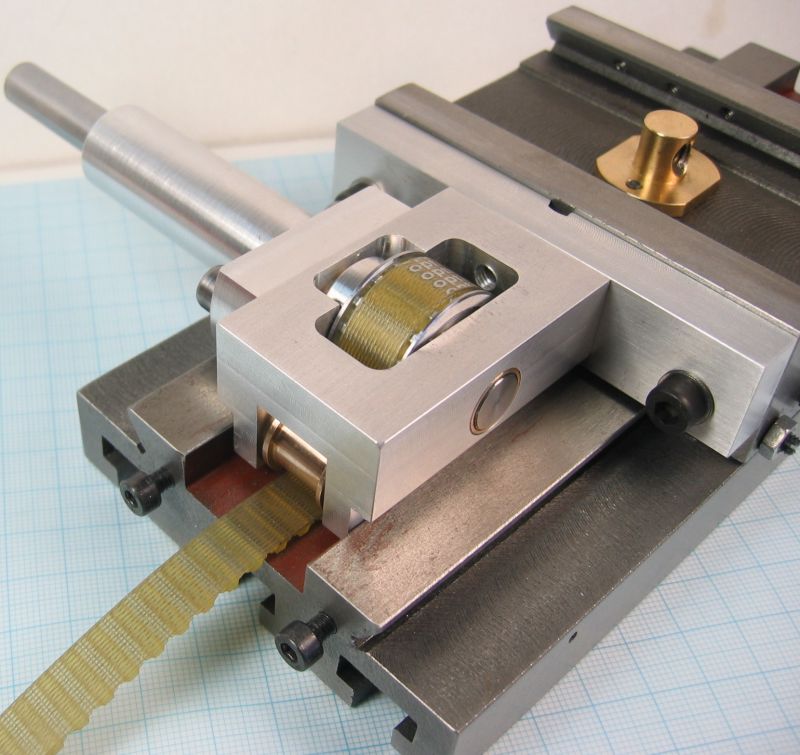

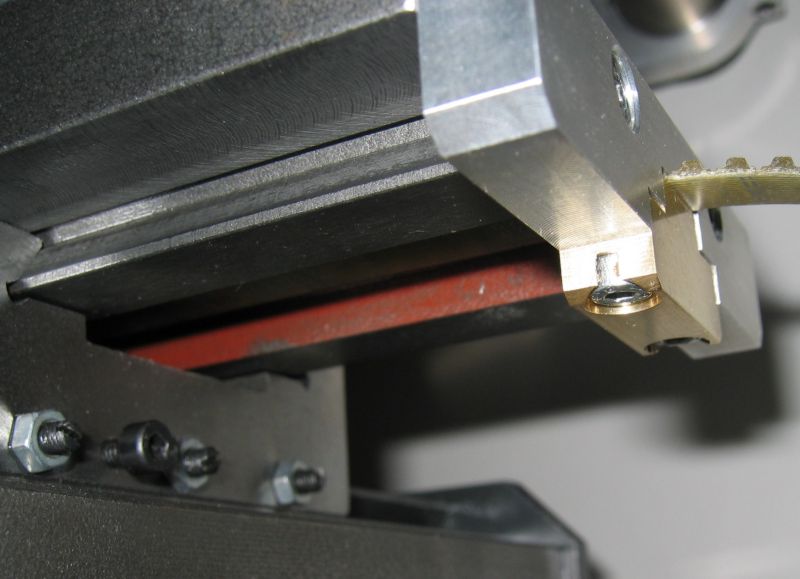

Den Antrieb solcher Schleiftische kann man ganz vollautomatisch hydraulisch, pneumatisch, oder elektrisch gestalten, das lag aber nicht in meiner Absicht. Rein handbedient kann man dann auch noch zwischen einem Seilzug, einer Zahnstange oder einem Zahnriemen wählen, ich entschied mich für Letzteres.

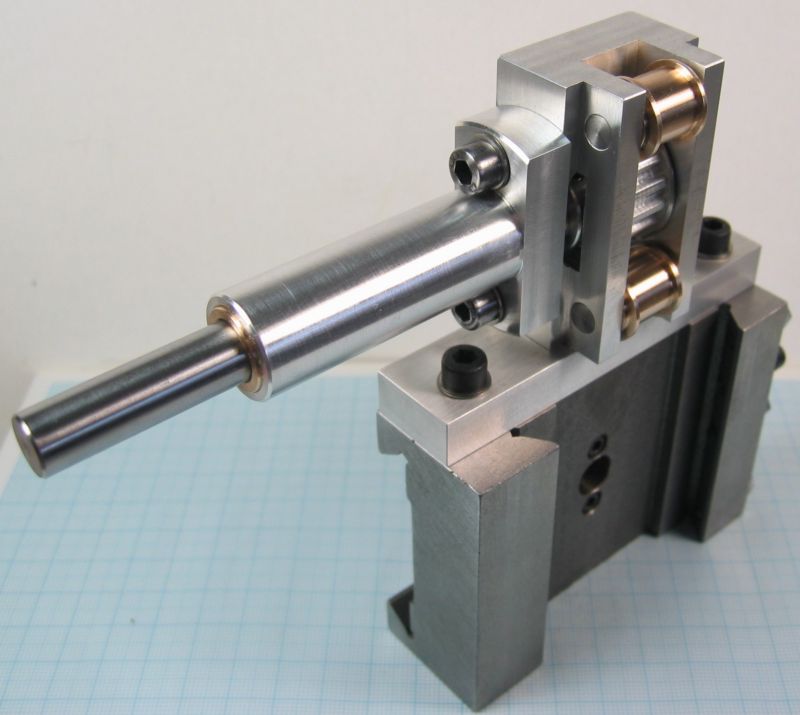

Da ich den KT90 gerne für den Zweck behalten wollte (so ne geeignete T-Nutenplatte und ein Paar Linearführungen hat man ja auch meistens nicht so eben rum liegen) wurde ein kleiner Getriebeblock seitlich angeflanscht, die ganze Baugruppe und der Riemen mussten dann recht eng unter dem Tisch eingeschachtelt werden.

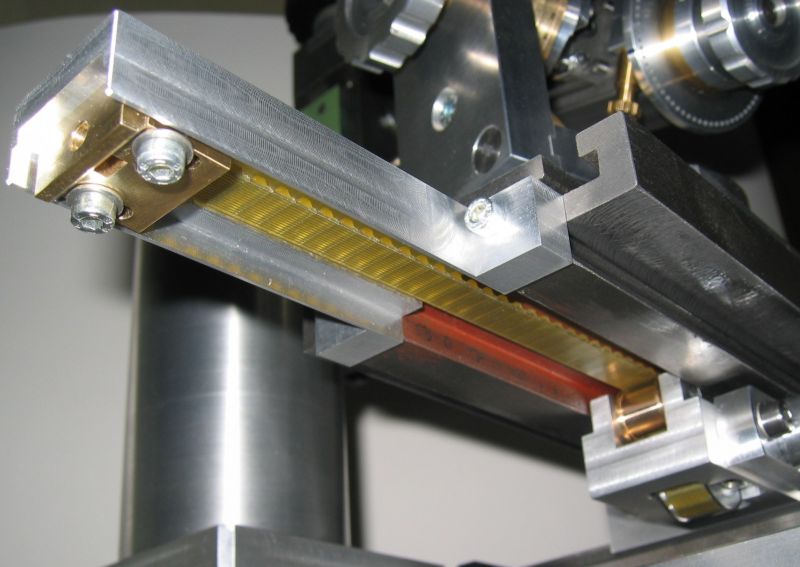

Ich verwende hier einen T5 Riemen mit 10mm Breite und ein Riemenrad mit 16 Zähnen, bei dem Wirkumfang von 78mm kann dann damit der Tischweg von 135mm mit knapp zwei Umdrehungen der Bedienungswelle vollständig durchfahren werden.

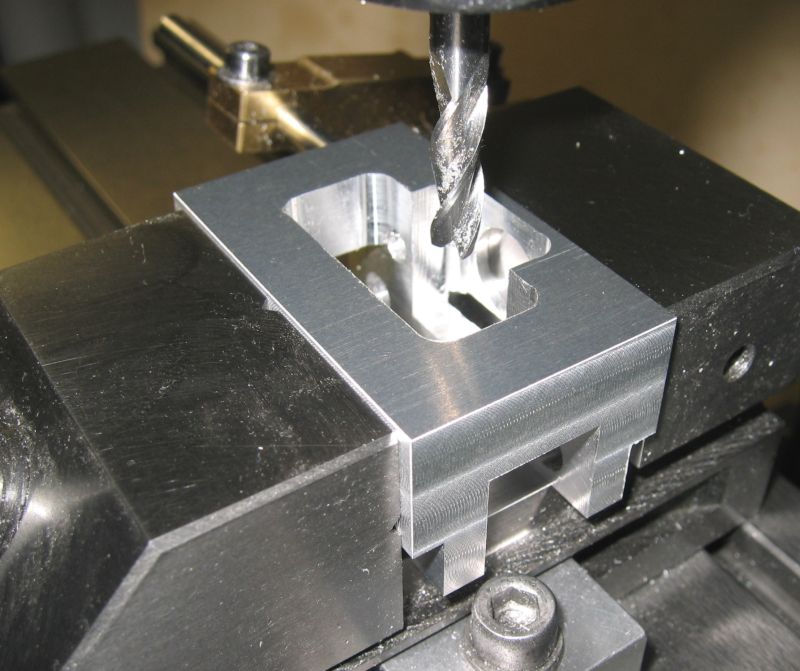

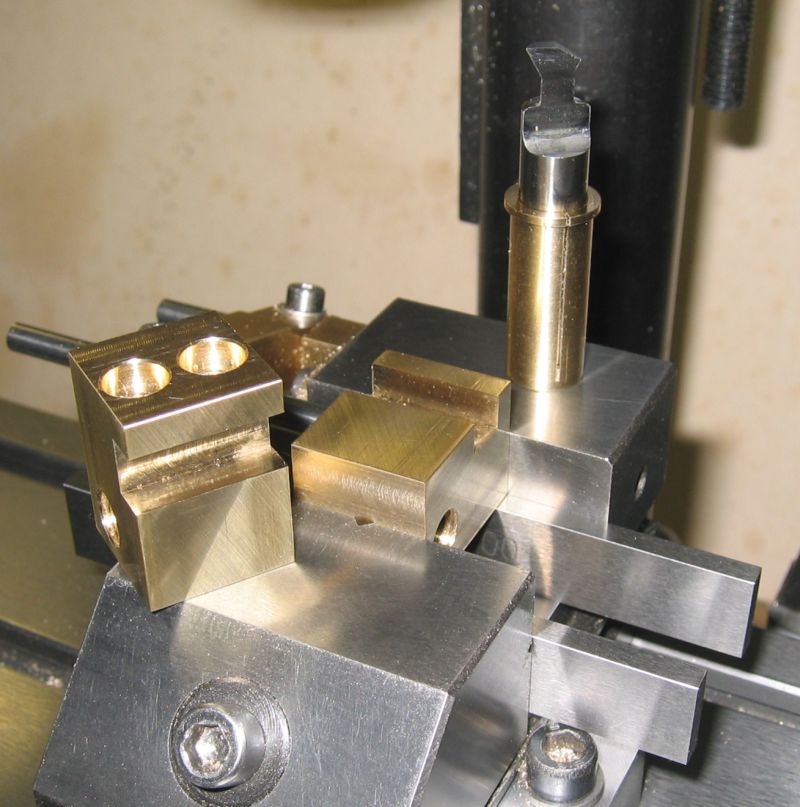

Nach einer Reihe netter Zerspanungen auf der Fräse……..

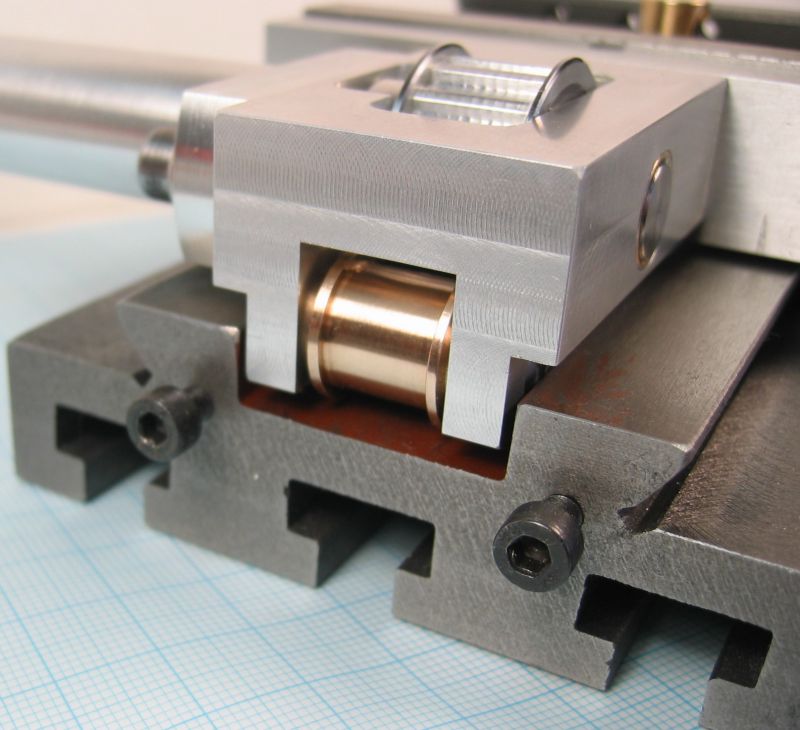

und der Herstellung zweier Umlenkrollen aus Bronze welche auf gehärteten 6mm Zylinderstiften laufen sowie der Anfertigung diverser Bronzebüchsen, einer 10mm Silberstahlwelle und eines Wellenlagerrohres (ebenfalls mit Bronze ausgebüchst)…..

konnte auch hier mal wieder alles zur Probe zusammengebaut werden.

Und hier sieht man gut wie eng es da unten zugeht……..

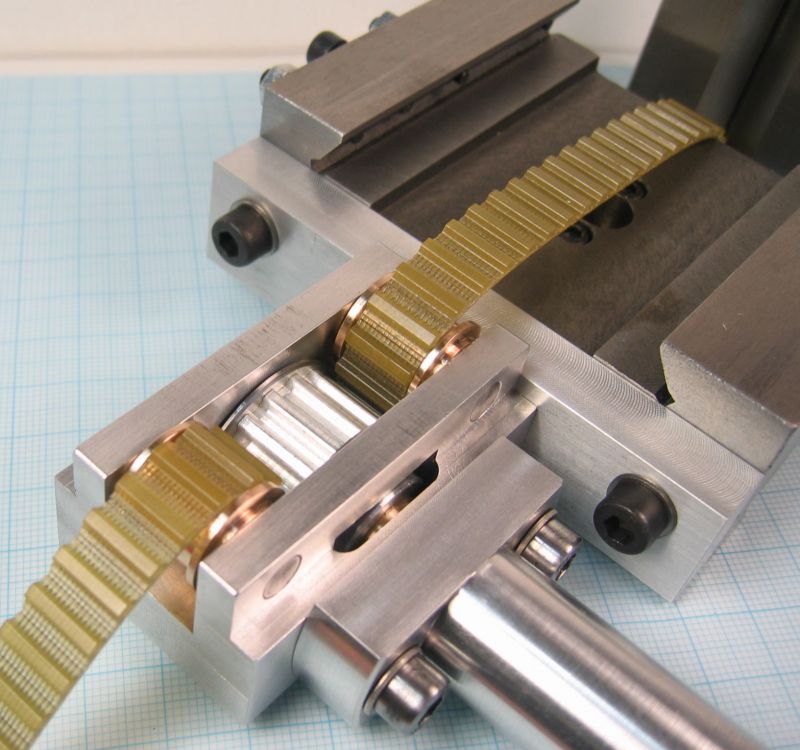

Und hier noch ein paar Impressionen mit eingefädeltem Zahnriemen weil's so schön ist….ha ha ha…..

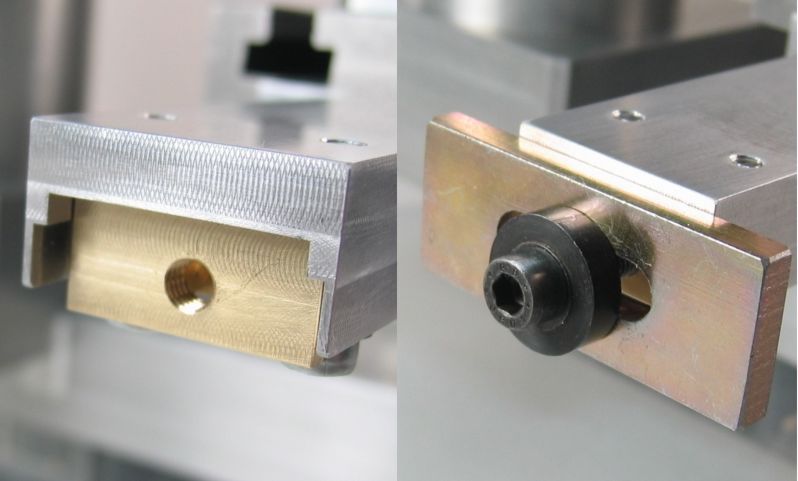

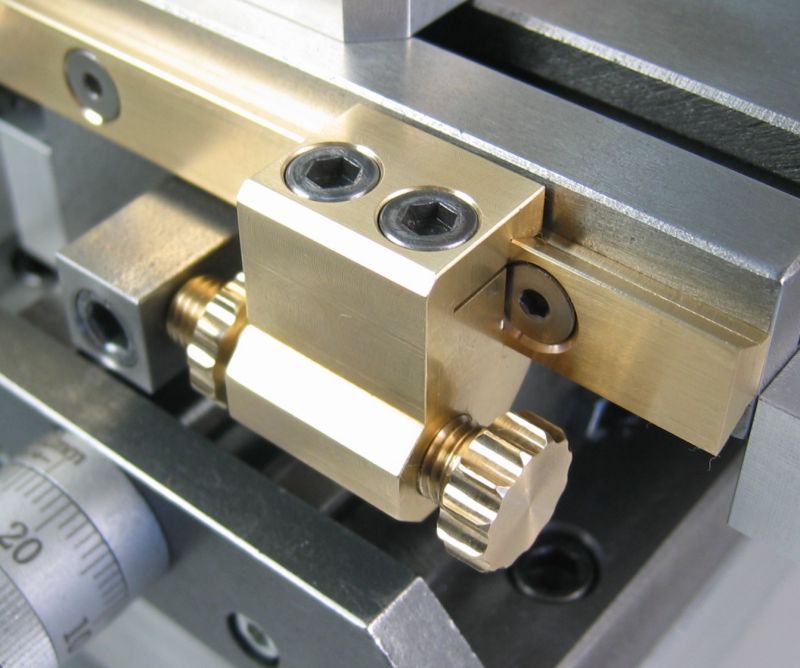

Die Anlenkung des Riemens am Tisch geschieht auf der Festlagerseite mit einer einfachen Klemmbacke in die zwei Nuten gemäß Zahnteilung eingefräst wurden….

und die Spanneinheit wurde in den Tischausleger integriert, welcher aus Gründen der außermittigen Bedienungswelle benötigt wird, sonst könnte der Tisch nicht bis über die Getriebeeinheit fahren.

Zum spielarmen Fahren benötigt man eine ordentliche Spannung im ganzen Riemensystem, das erledige ich mit einer Zugschraube welche nach dem Festsetzen der Klemmung wieder abgenommen werden kann.

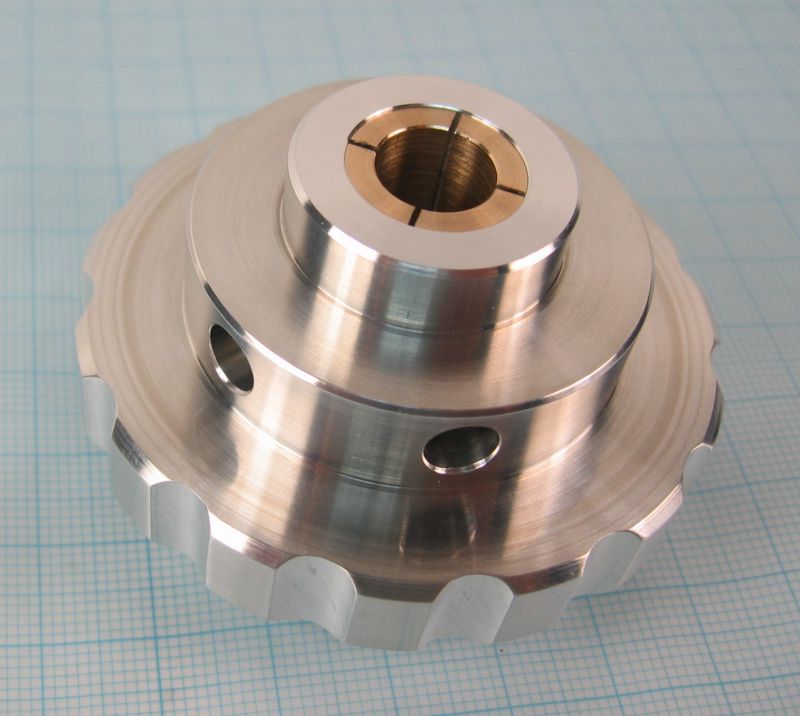

Weiter geht es mit einem wichtigen Bedienelement, dem Vorschubhandrad. Damit das Rad im Normalfall nicht zu weit vor dem Tisch steht, der Tisch aber zum Hinterschleifen von Sticheln noch immer ganz bis nach hinten verfahren werden kann, wollte ich das Alurad auf der Welle verschiebbar montieren.

Und da hier auch recht große Drehmomente auftreten habe ich das mit einer geschlitzten Konusbuchse gelöst, das hält bombig und lässt sich mit einem Handgriff festsetzen und wieder lösen.

Mit dem Tischumbau bin ich sehr zufrieden, der Tisch lässt sich am Handrad leicht und bequem bewegen, Positionen können auch recht genau angefahren werden. Okay, ein gewisses Losbrechmoment bleibt trotz Überarbeitung der Schwalbenschanzführung und dem Einsatz eines guten Bettbahnöles übrig. Damit kann man aber gut leben und ein noch viel leichterer Lauf bei sehr spielarmen Betrieb wäre ganz klar nur mit Kreuzrollen- oder Linearkugellagerführungen erzielbar gewesen.

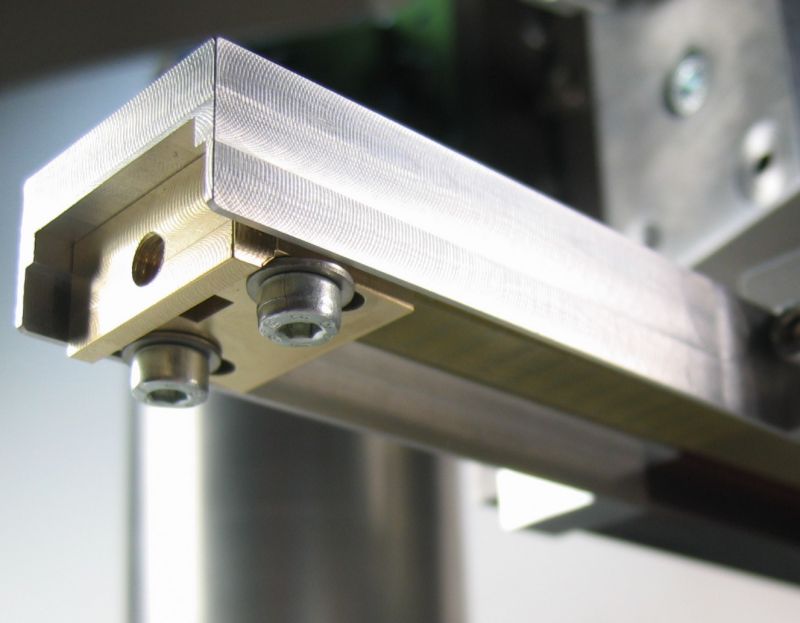

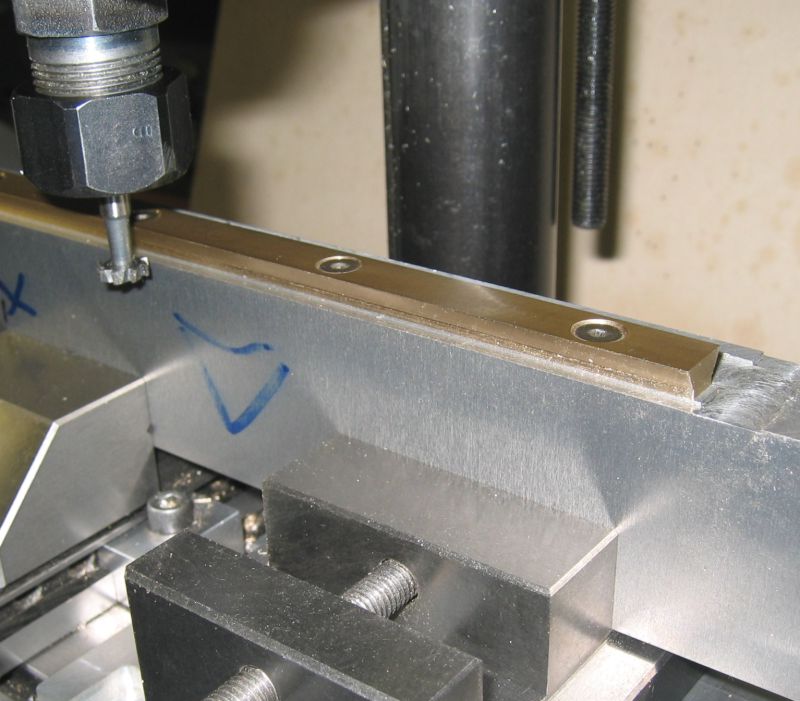

Fahranschläge sind bei einer Schleifmaschine immer gut, spätestens aber nach dem Umbau auf einen solchen Vorschub ohne Spindel geht es gar nicht mehr ohne. Da der KT90 an der Frontfläche keine Montagenuten trägt und auch zum Einfräsen solcher Nuten hier kein Fleisch mehr übrig ist habe ich dort eine prismatische Führungsschiene angebracht.

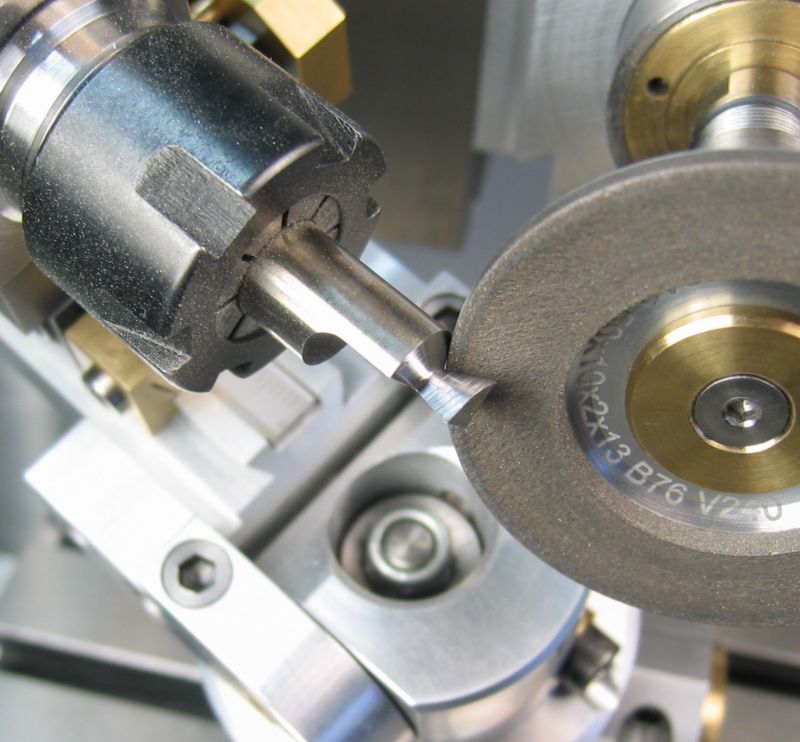

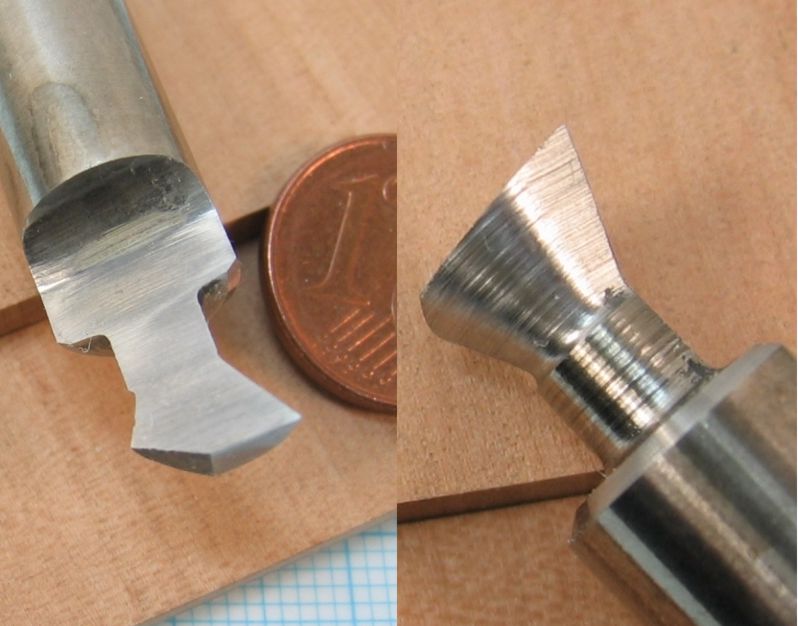

Das Außenprofil der Schiene hätte ich noch mit einem normalen 16mm 60grd Prismenfräser herstellen können, für das Innenprofil der Klemmsteine brauchte ich aber einen erheblich kleineren Fräser. So was kann man auch als Stichel sehr gut selber schleifen, also wurde der kurzerhand mit der MB-I aus einem 10mm HSS Co Rohling hergestellt.

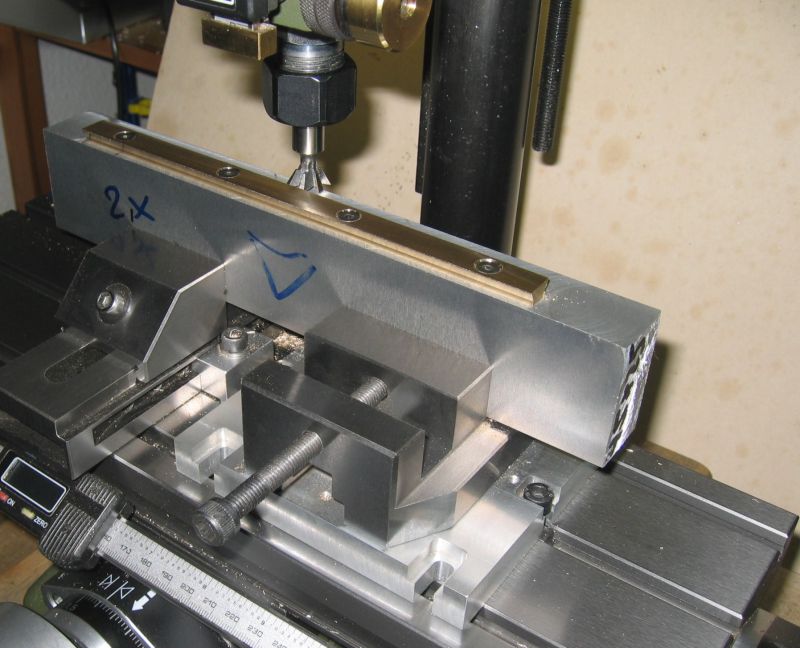

Zuerst wurde aber mit dem 16er Prismenfräser die Schiene auf einer Hilfsmontierung gefräst, ohne eine solche stabile Unterlage würde sich das Flachmaterial gnadenlos verziehen und unter dem Spandruck flattern wie ein Lämmerschwanz.

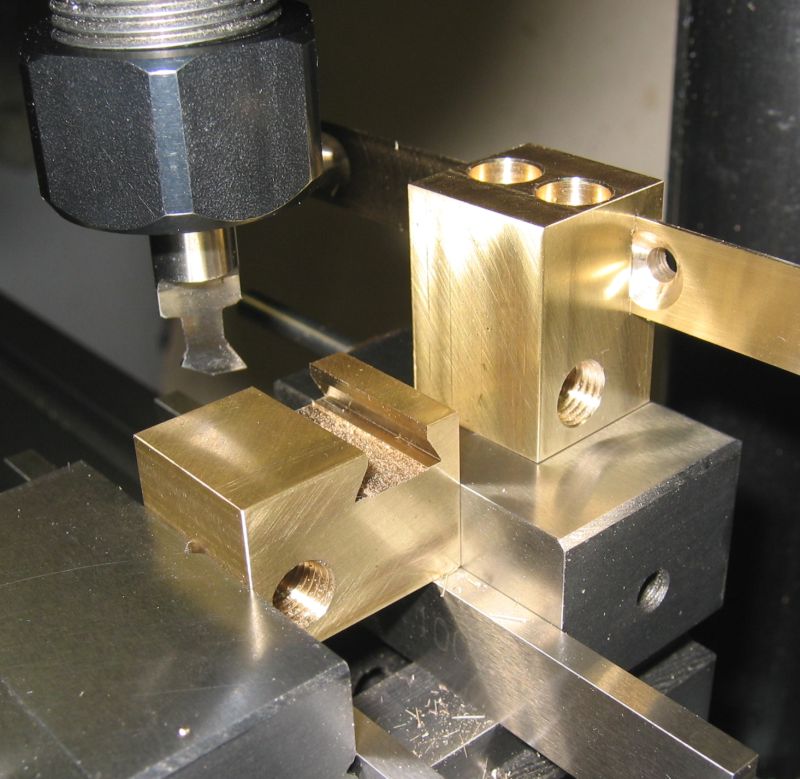

Dann kommt der selbst geschliffene Stichelfräser zum Einsatz:

Und nach etwas gestalterischem Feintuning können auch die Endanschläge in Betrieb genommen werden.

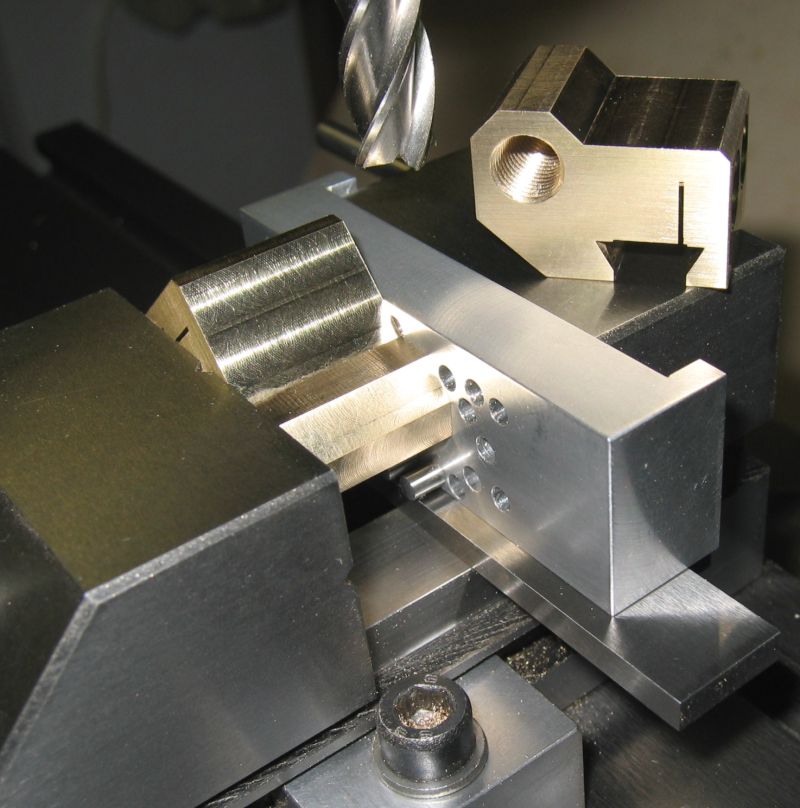

Zu guter Letzt brauchte ich noch den eingangs erwähnten, zusätzlichen Verstellweg der Schleifspindel in Y-Richtung.

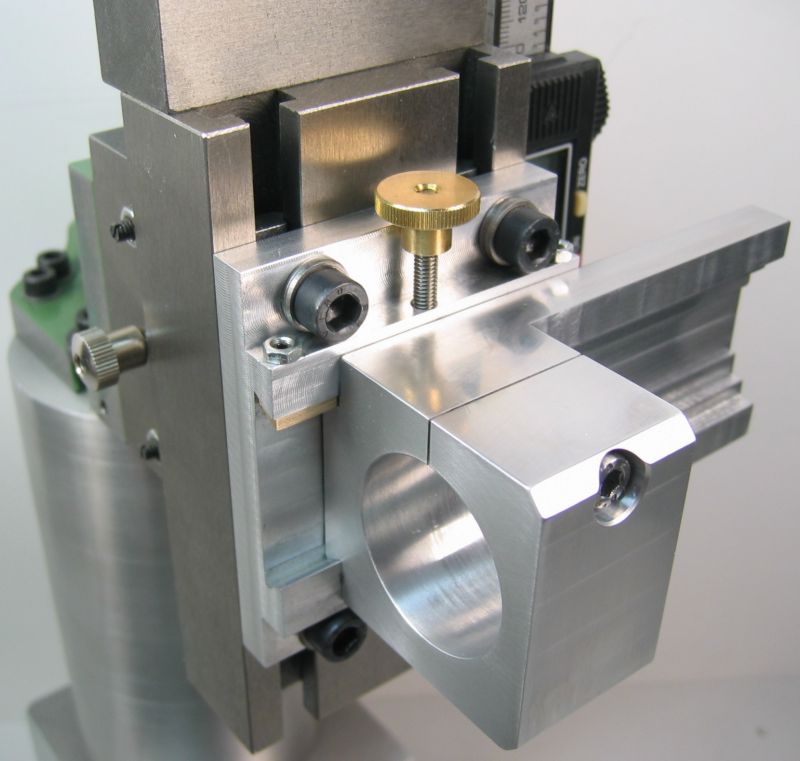

Da ich hier auf jeden Fall meine Systemspindeln mit 33mm Außendurchmesser verwenden will wurde auch wieder eine Montierung auf Basis einer Klemmfaust geplant.

Der Grundkörper ist mit einer kleinen Schwalbenschwanzführung ausgerüstet, dadurch kann die ganze Einheit mit der Spindel um 40mm verschoben werden, ein zusätzlicher Weg von 30mm wird durch Verschieben der Spindel in der Klemmfaust ermöglicht.

In der Vertikalen kann die Montierung in den T-Nuten noch mal um 50mm in der Grundposition variiert werden, solche extra Wege sind immer äußerst nützlich. Damit die Spindel dabei ohne spezielles Einmessen den senkrechten Bezug beibehält habe ich an der Rückseite der Montageplatte eine in die Nute eingepasste Führungsleiste angeschraubt.

Soweit zum Baubericht der zweiten Ausbaustufe der Mini-Bonelle.

Hier noch ein paar Gesamtansichten und Details:

Mit der neuen Vorrichtung MB-II können zwar keine Stichel geschliffen werden, dazu fehlt die für den Freischliff nötige, untere horizontale Kippachse. Aber der Bohrerschliff geht einwandfrei, da die horizontale Schwenkung gelöst und dann mit der Vorspannung der Tellerfeder auch als Bewegungsachse genutzt werden kann. Der Spitzenwinkel wird in dem Fall über die vertikale Achse eingestellt und der Tisch fest geklemmt oder zwischen den Anschlägen fixiert.

Natürlich taugt die MB-II auch für viele andere Schleifarbeiten, sowohl eckige und runde Drehmeißel wie auch Stirn- und Formfräser können damit geschliffen werden.

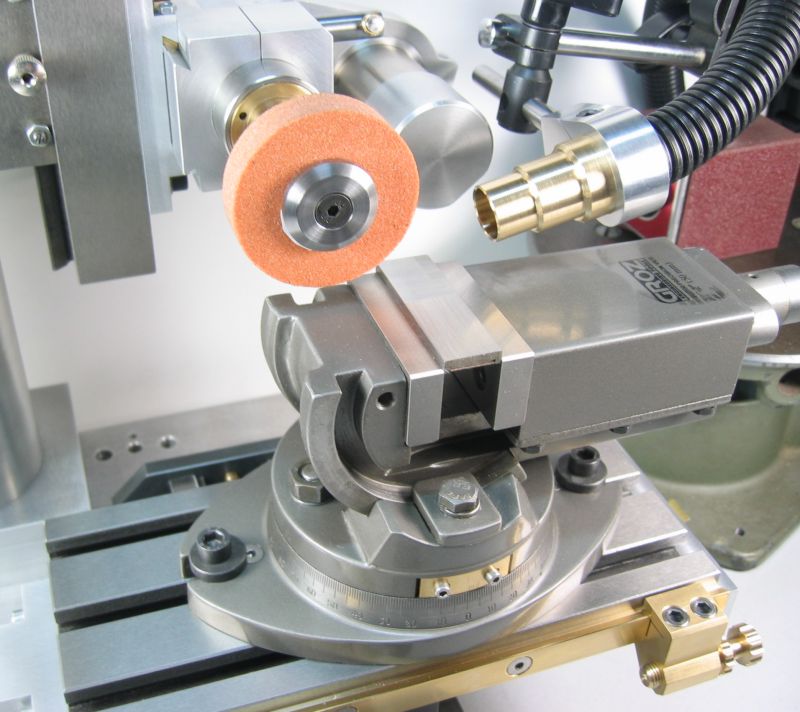

Und Last but not Least kann man mit dem neuen Tisch auch leichte Flächenschleifarbeiten an kleinen Bauteilen erledigen, wie hier nur mal als Beispiel kurz gezeigt werden soll.

Spätestens dazu wird dann aber eine Schleifspindel mit etwas mehr als 70 Watt Leistung benötigt. Doch das alles würde den jetzt schon ellenlangen Artikel sprengen, also darüber und über weitere praktische Einsätze der Maschine wird dann wohl erst im nächsten Beitrag zu lesen sein.

Tschüss vom Achim

|

|

| |