|

|

|

| |

Phase II, oder die Mini-Bonelle |

01.04.2009 |

Moin Moin,

nach den überaus positiven Erfahrungen mit der kleinen, damals hauptsächlich aus Restmaterial zusammengestellten

Bohrerschleifvorrichtung, kam bei mir sehr schnell der Wunsch nach mehr Möglichkeiten beim Schärfen und Schleifen auf.

Eine Universalmaschine sollte es werden, nicht nur für den Bohrerschliff geeignet, auch für Fräser und Stichel sollte sie taugen.

Und da die Dimensionen der zu schleifenden Werkzeuge bei mir nicht übertrieben groß sein muss, ich gerne wieder eine

schnuckelige Desktop Maschine haben wollte und mein Werkzeugmaschinenpark auch nur gewisse Bearbeitungsgrößen

zulässt, habe ich mich für eine kleine, überschaubare Konstruktion entschieden.

Nach ein wenig Recherche und Ideensammlung entstand in meinem Rechner so langsam eine wohnzimmertaugliche Variante einer Werkzeugschleifmaschine, möglichst vielseitig, leise und noch ganz gut vom Arbeitstisch ins Regal verstaubar.

Ein Arbeitsname war schnell geboren, ich nenne das Maschinchen Mini-Bonelle. Ganz einfach in Anlehnung an die großen Brüder Quorn und Bonelle, welche besonders im englischsprachigen Raum gerne aus Teilesätzen oder rein nach Plänen von ambitionierten Enthusiasten gebaut werden.

Dabei erhebe ich weder Anspruch an die ausgefuchste Vielseitigkeit, noch an die Stabilität der erheblich größeren original

Bonelle und Quorn Maschinen, der Bau einer solchen Schleifmaschine wäre auch schon ein recht umfangreiches

Unterfangen, welches mit meiner derzeitigen Ausrüstung gar nicht umsetzbar ist.

Trotzdem glaube ich, dass man auch mit meiner Mini-Variante hier schon eine ganze Reihe von Schleifaufgaben gut und bequem erledigen kann.

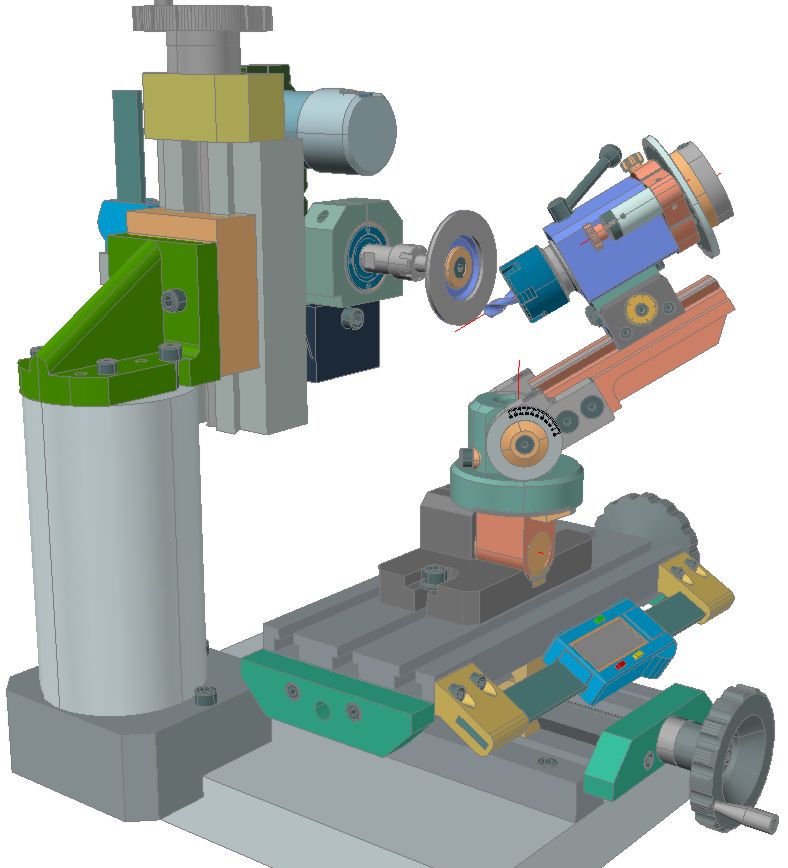

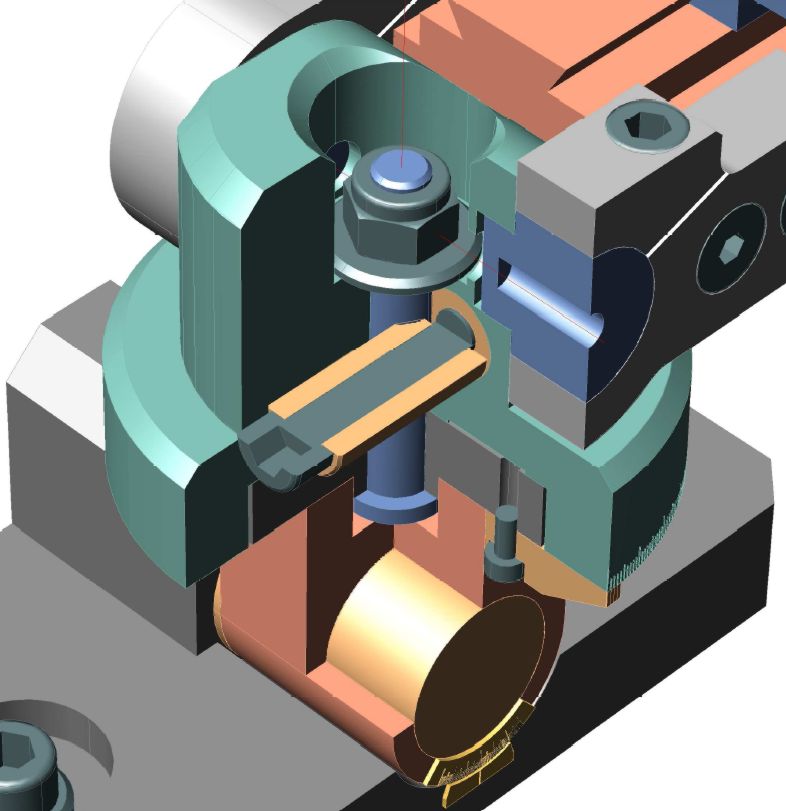

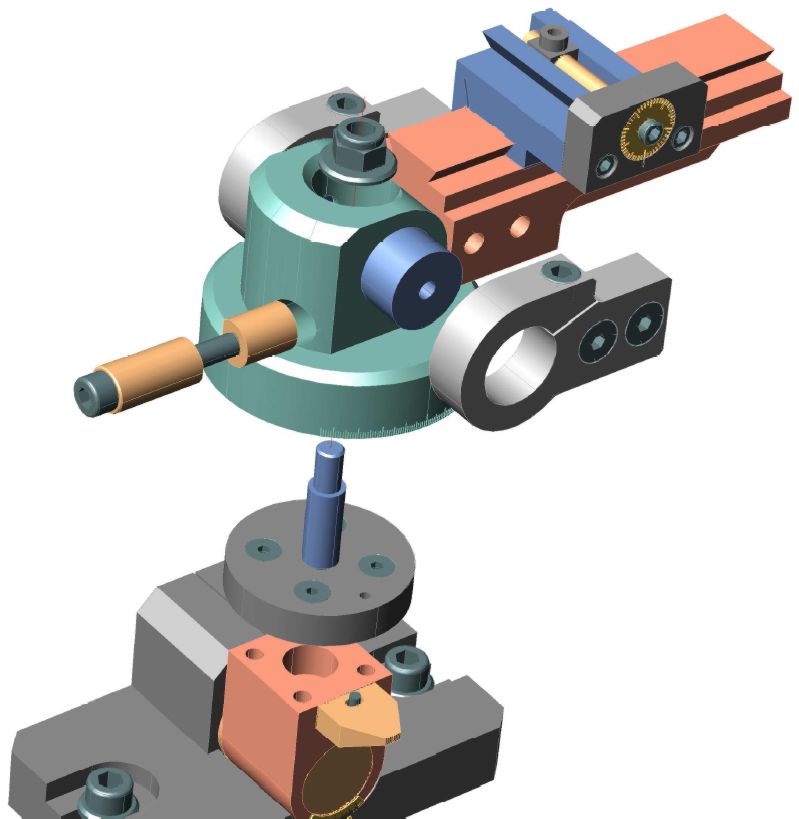

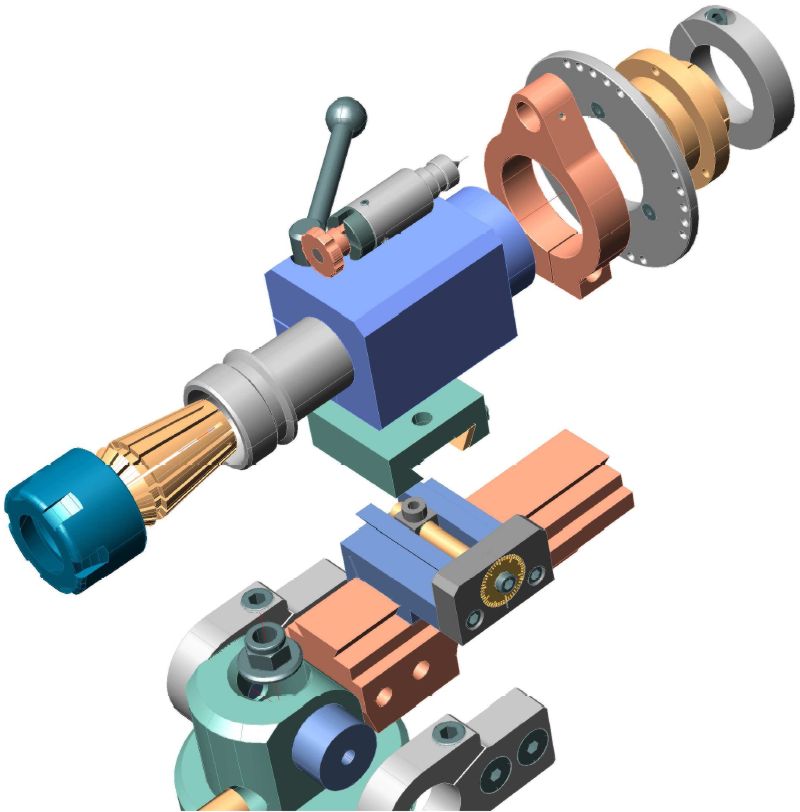

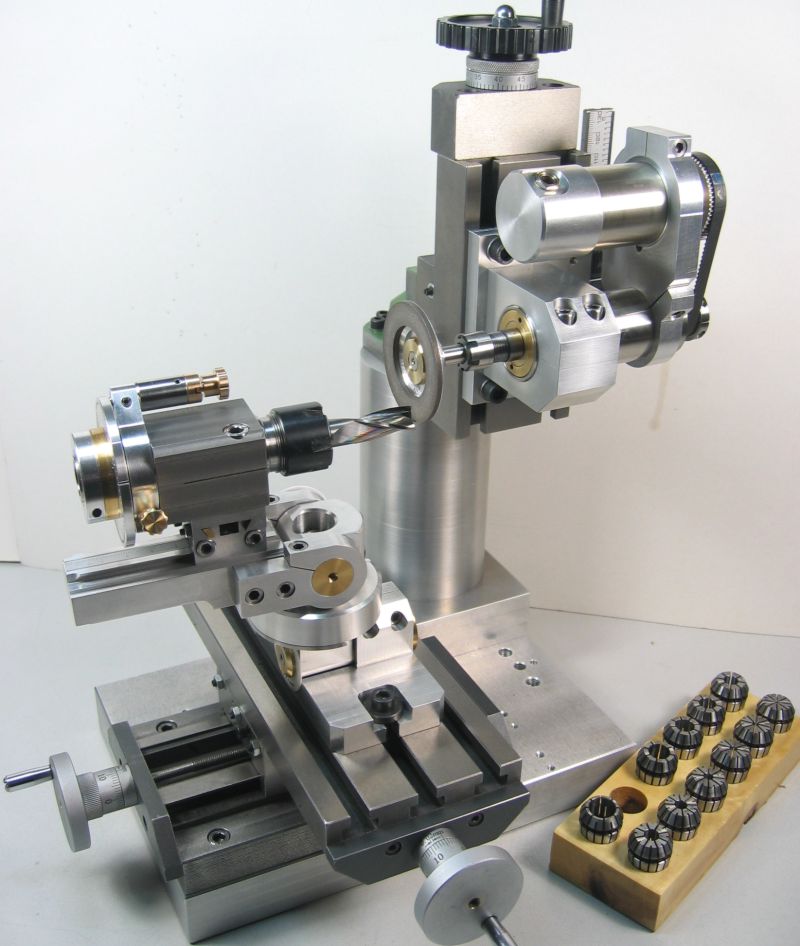

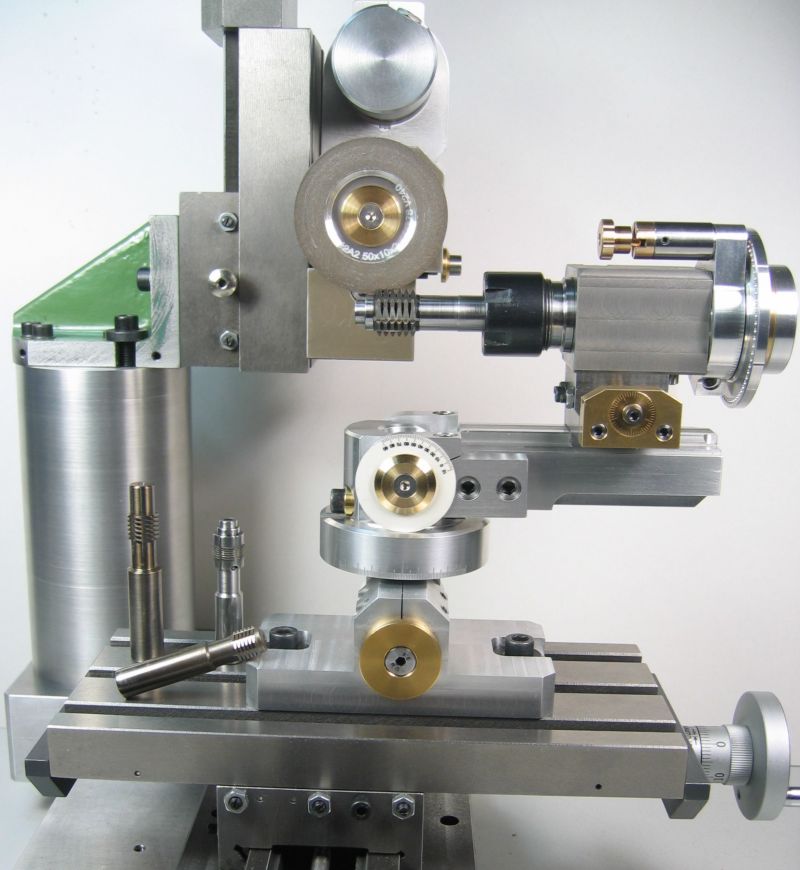

Die Maschine besteht aus vier Hauptkomponenten, dem Maschinenständer mit Tragsäule, dem Höhensupport mit der Schleifspindel, einem Kreuztisch mit X/Y Zug und einer frei montierbaren Schwenkvorrichtung zur Aufnahme der Werkzeuge.

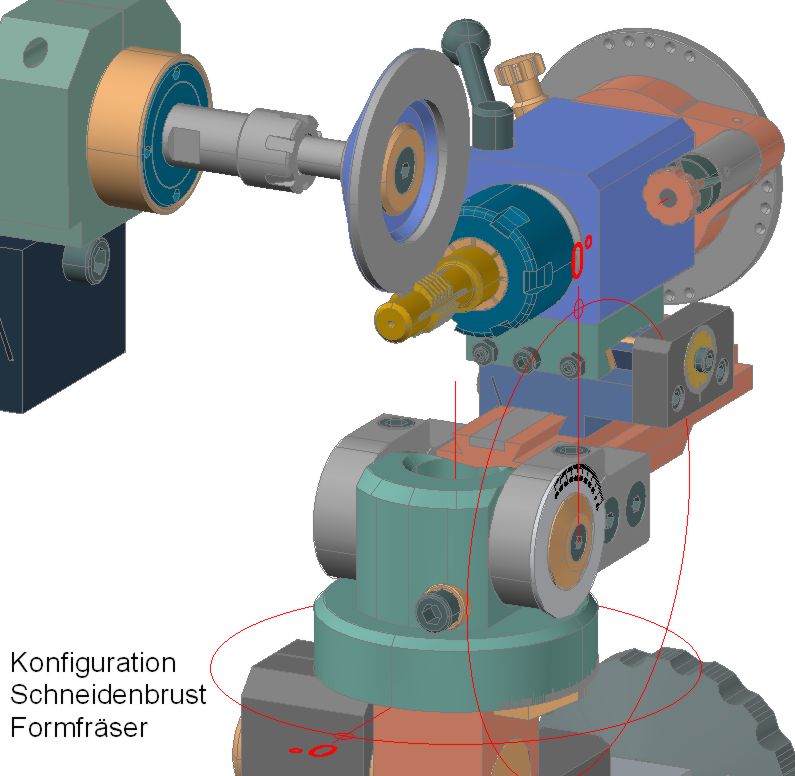

Das Modell der Maschine im Rechner:

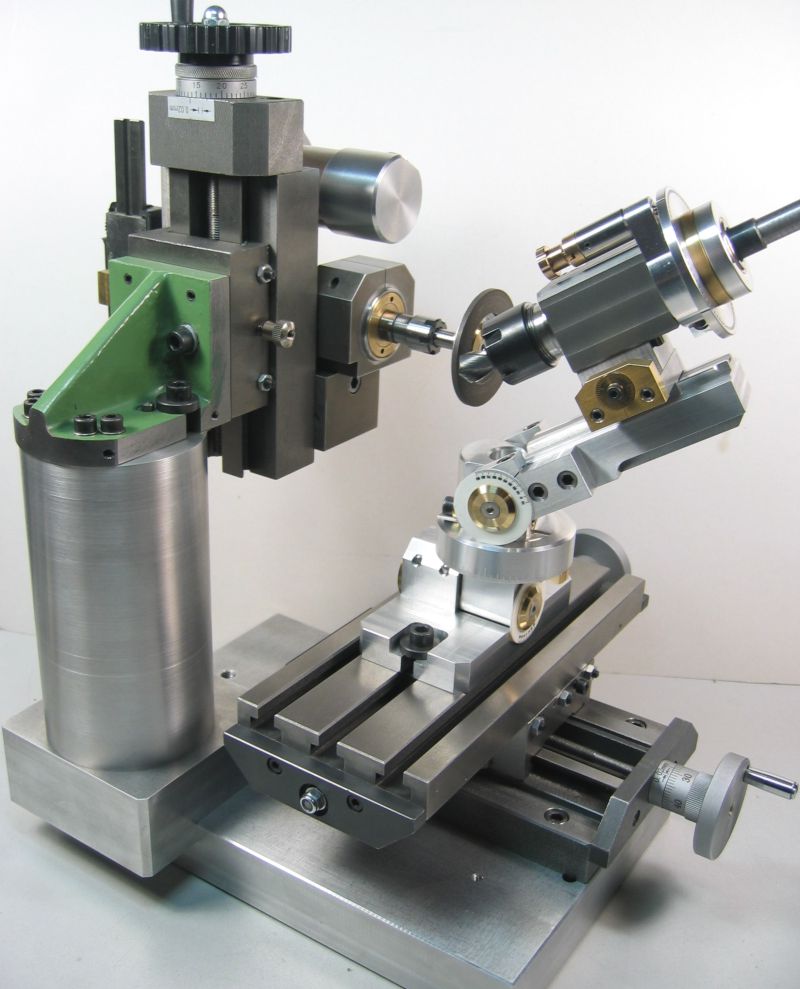

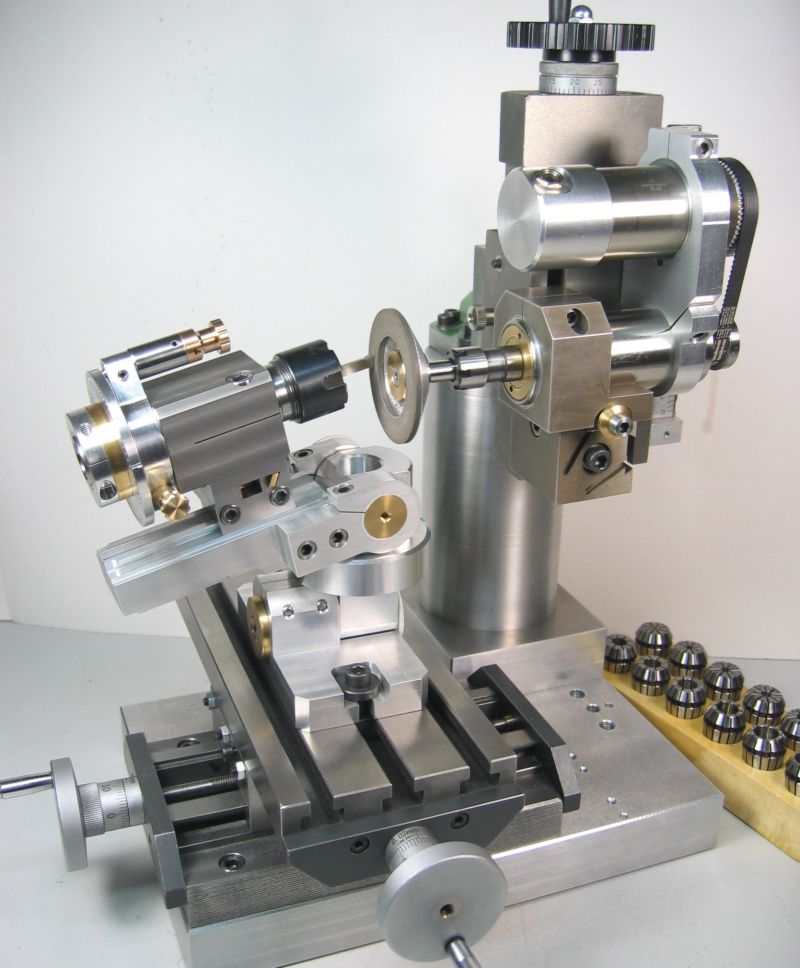

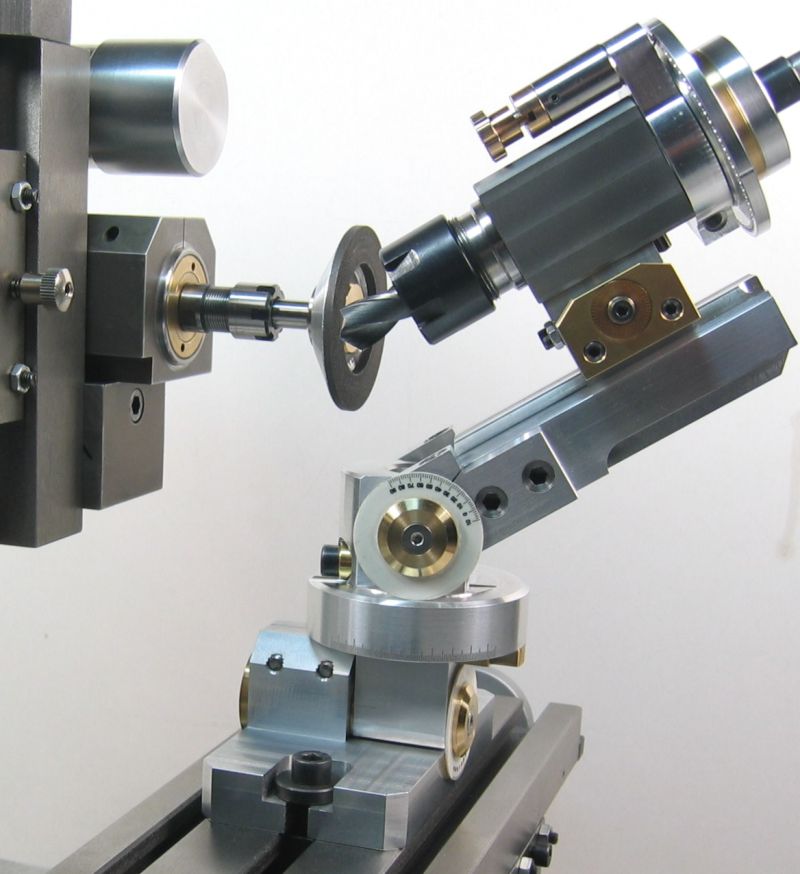

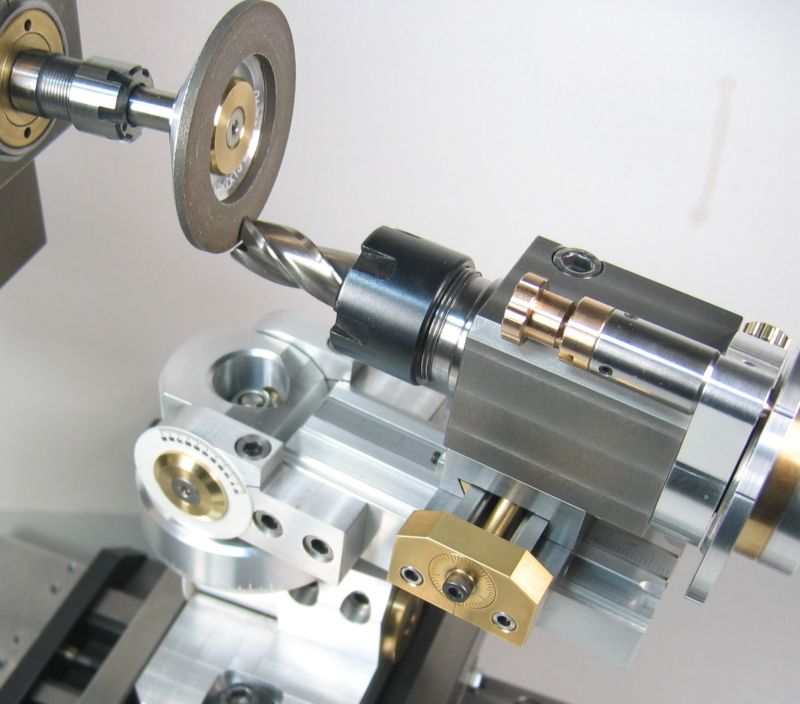

Und der mittlerweile fast komplette Zustand in der realen Welt:

Die vielleicht etwas skurril anmutende Bauform hat ihren Grund im teilweisen Einsatz schon vorhandener, aber durchaus geeigneter Elemente, so sind hier Grundplatte, Säule mit Höhensupport und Schleifspindel von meiner nicht mehr benötigten Minifräse entliehen.

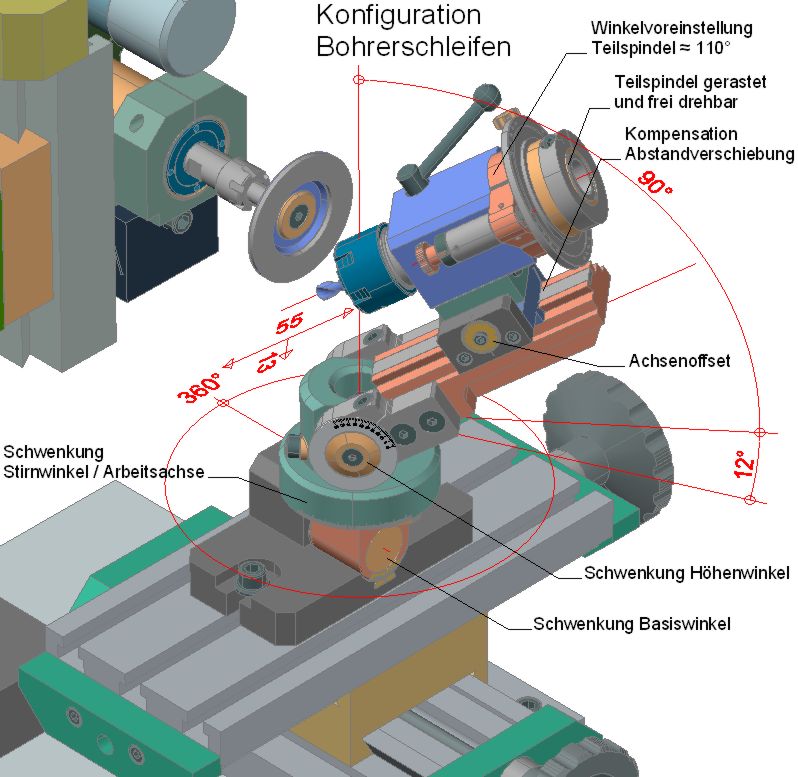

Die Eckdaten des Universalwerkzeugkopfes:

Werkzeugaufnahme mit Spannzangen ER20, Spannbereich 1 bis 13mm

Klemmbare Hohlspindel, Durchmesser 19mm aus C45 in Spindelkopf aus Grauguss GG25

Per Klemmbuchse auswechselbare Teilscheiben mit Winkelvoreinstellung zur einfachen Schneidenausrichtung

Seitlicher Achsenoffset zur Arbeitsdrehachse auf prismatischer Führung, Stellweg 13mm

Spindelkopf auf Schwalbenschwanz verschiebbar zur Kompensation der durch Schwenkung variierenden Abstände Werkzeug zu Schleifscheibe

Trägerarm des Spindelkopfes schwenk-klemmbar, -10 bis +90grd (Höhenwinkel)

Senkrechte Arbeitsdrehachse dreh-klemmbar, 360grd (Stirnwinkel)

Untere Zusatzschwenkung dreh-klemmbar, -35 bis +35grd (Basiswinkel)

Alle Aluteile sind aus Dural (AlZnMgCu1.5) entstanden, der Rest ist ein Mix aus C45, Messing und Bronze.

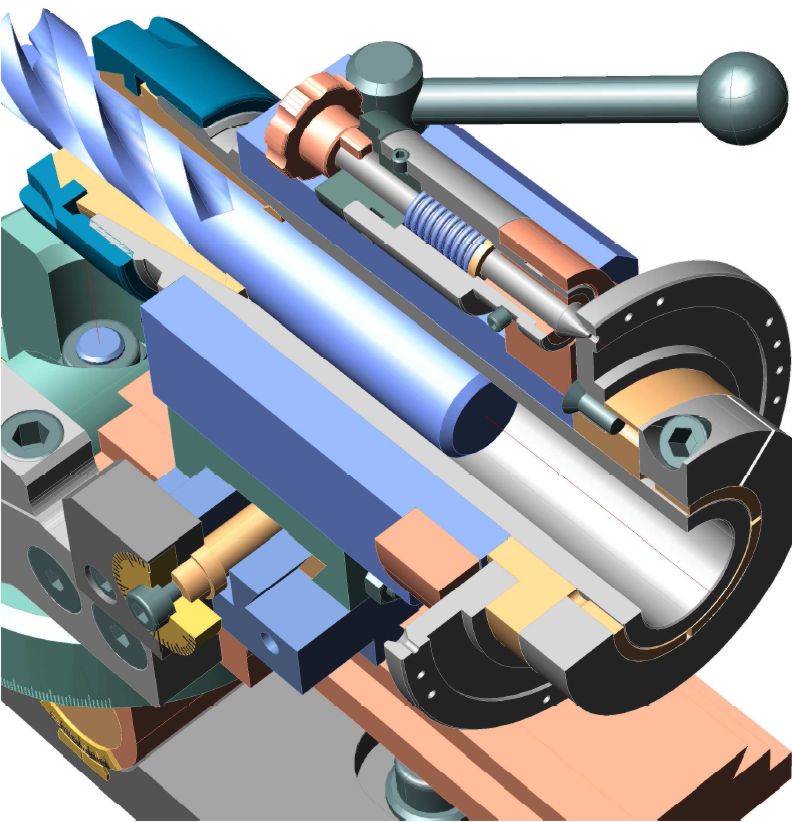

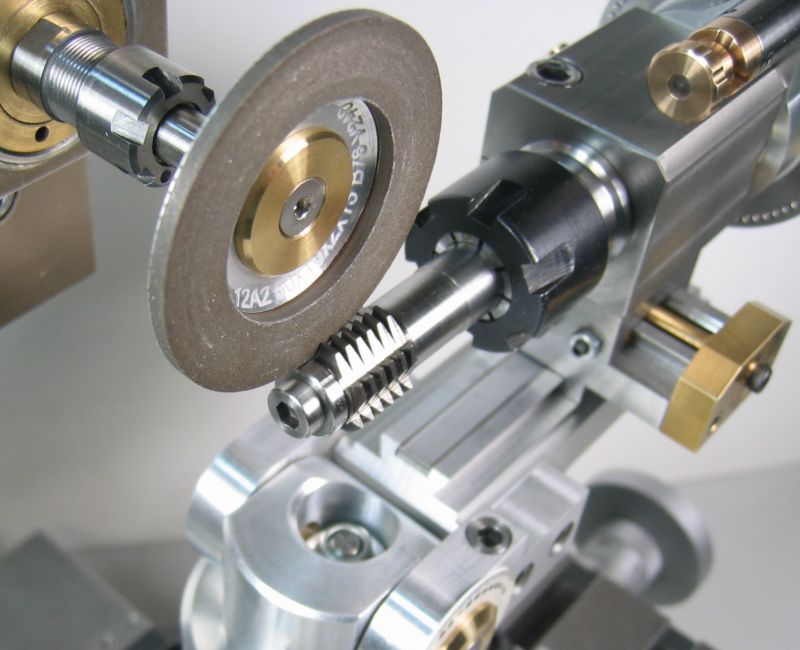

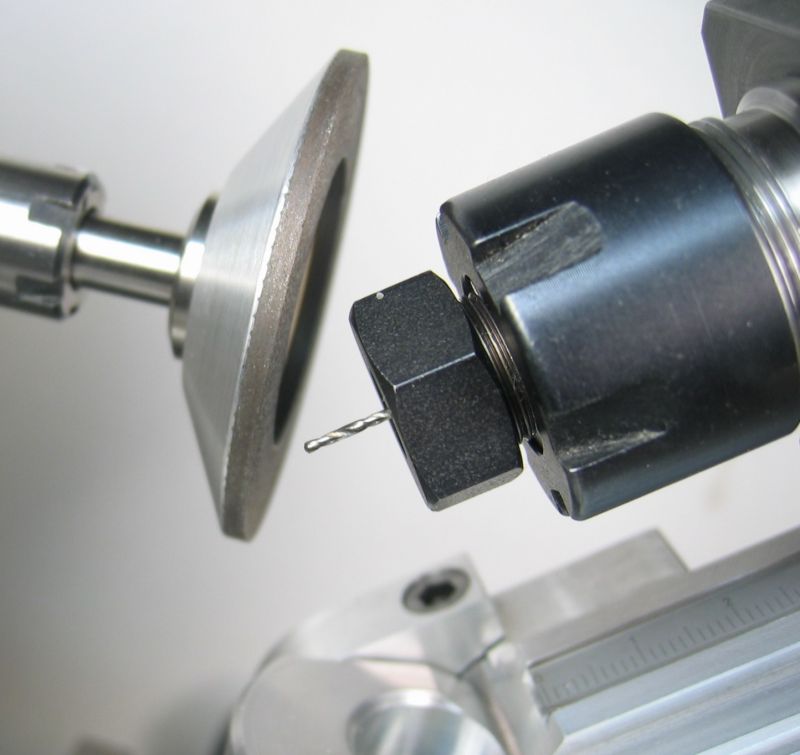

Die Schleifspindel (meine Mini-Spindel) trägt in der ER11 Zange eine 50mm CBN Schleifscheibe, Korn B76 fein und dreht in der Räderzusammenstellung max. 13tausend U/min. Die Beschichtung mit Cubischen-Bohr-Nitrit ist ausschließlich zum Schleifen von HSS und anderer hochlegierter Werkzeugstähle geeignet, für den HM Schliff benötigt man dann alternativ eine Scheibe mit Diamantbesatz. Mit dem Höhensupport kann die Schleifscheibe grob in Position gefahren, aber auch sehr genau zugestellt werden. Die Montierung der Spindel ist hier mit dem Schnellwechsler für Drehstahlkassetten gezeigt, es gibt auch noch eine kompakte, nicht schwenkbare Klemmfaust.

Als verfahrbare Basis für die Schwenkaufnahme der Werkzeuge dient ein kleiner Kreuztisch aus Grauguss, die drei T-Nutenzüge gewährleisten eine freizügige Montage der Vorrichtung um alle Positionen der Vorrichtung in Relation zur Schleifscheibe einnehmen zu können.

Konstruktion und Bauweise:

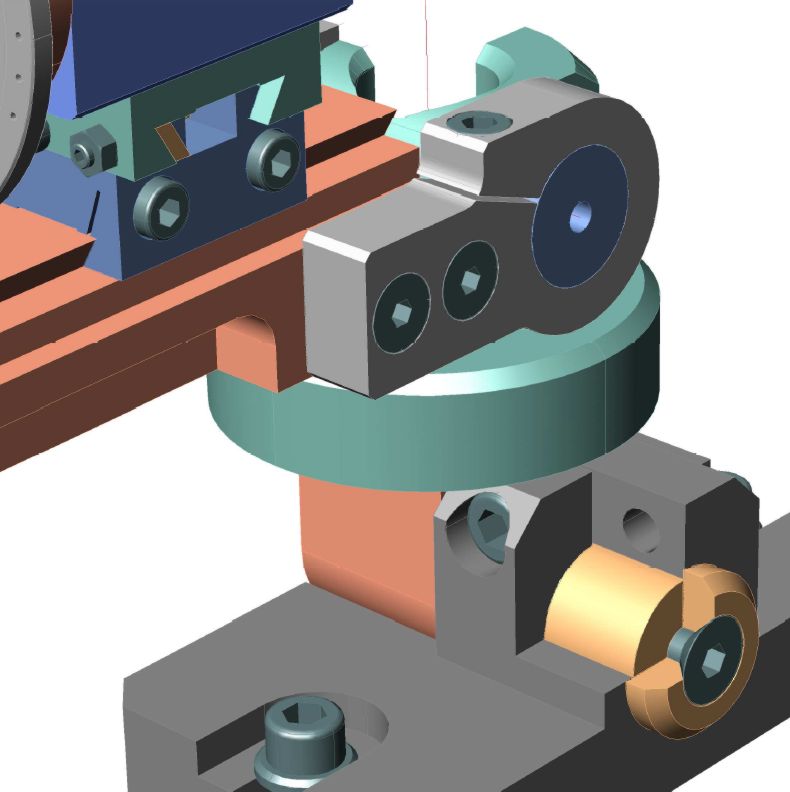

In der Klemmfaust der Grundplatte sitzt eine 19mm Messingwelle welche in den Aluträger des Hauptschwenktellers mit UHU Plus eingeklebt wurde. Diese Grundschwenkung kann von -35 bis +35grd erfolgen.

Der Drehkopf sitzt auf einem Stahlteller und dreht um eine 8mm Stahlachse. Axial wird der Kopf mit einer selbstsichernden Mutter M6 verspannt, die Drehklemmung geschieht mit zwei Spannbüchsen welche in einer tangentialen Bohrung zur Drehachse liegen. Der Kopf besitzt am Umfang eine Gradteilung und trägt zwei eingeklebte 19mm Wellenstummel zur Aufnahme der Klemmfäuste des Werkzeugträgerarmes.

Mittels der Klemmfäuste kann der Trägerarm von -12 bis ca. +90grd aus der Horizontalen geschwenkt und in jeder Position stabil festgestellt werden.

Auf dem Trägerarm wird ein kleiner Quersupport längsverschiebbar in einem klemmbaren Schwalbenschwanz geführt. Der Quersupport aus C45 besitzt eine Stellleiste aus Messing, die Skalenscheibe der M5x0.5 Spindel trägt eine 0.01mm Teilung.

Der Spindelkopf des Werkzeugträgers besteht aus GG25 in dem die 19mm Hohlspindel aus C45 klemmbar gelagert ist, fronseitig ist eine Spannzangenaufnahme ER20 mit geschliffenem Konus eingebaut, rückseitig ist die auswechselbare Teilvorrichtung angeflanscht. Die Teilvorrichtung besteht aus einem dreh- und klemmbar im Grundkörper gelagerten Indexstiftträger und der eigentlichen Teilscheibe, welche per geschlitzter Klemmbuchse und Spannring auf der Hohlwelle montiert wird.

Über den frei drehbaren Indexträger kann, bei schon in der Spannzange montiertem Werkzeug und eingerastetem Indexstift,

die Schneidengrundstellung gesucht und festgelegt werden.

Grundsätzliche Arbeitsweisen:

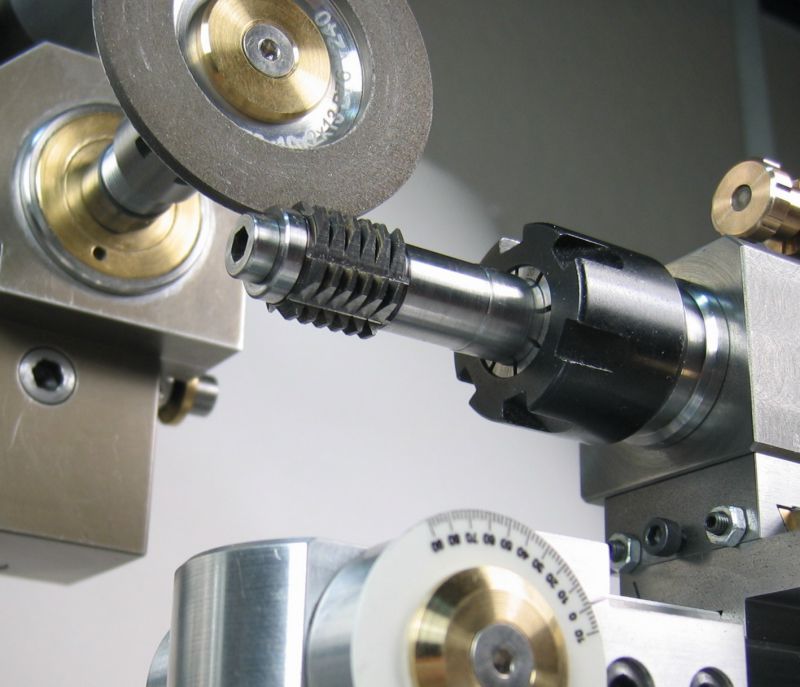

Die Funktion beim Schleifen von Wendelbohrern basiert bei dieser Vorrichtung auf dem Prinzip des hinterschliffenen Kegelmantels. Die Erzeugung des Freiwinkels wird durch eine kontrolliert hinter die Schwenkachse versetzte Werkzeugachse erzielt, dieser Achsenoffset wird mit dem Quersupport eingestellt. Die Relation Schneidenvorstand (bezogen auf die senkrechte Drehachse) zu Offset bestimmt die Größe des Hinterschliffwinkels.

Von den restlichen Freiheitsgraden werden die Höhenschwenkung zur Einstellung des Spitzenwinkels des Bohrers (zB 31grd entspricht 118grd am Bohrer) und die senkrechte Arbeitsdrehachse gebraucht. Die Arbeitsdrehachse wird dazu nicht geklemmt, um sie wird der Bohrer an der Schleifscheibe vorbei geschwenkt. Zustellungen zur Positionierung und zum schrittweisen Schleifen selber übernimmt der Kreuztisch.

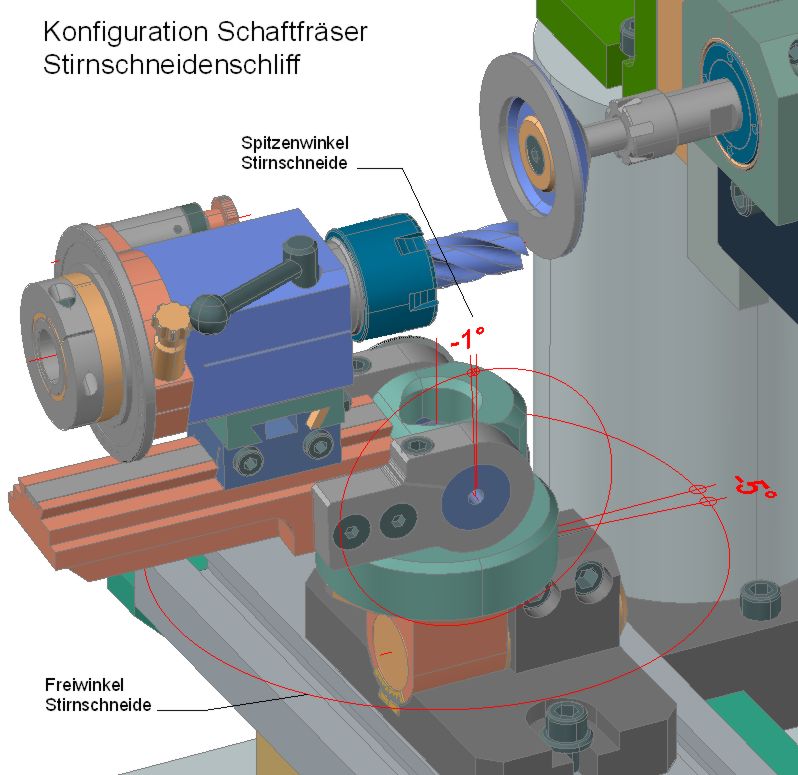

Mit der Vorrichtung bestehen verschiedene Möglichkeiten zum Schärfen der Stirnschneiden von Schaftfräsern, hier eine davon:

Die Schneidenwinkel werden mit dem Höhenschwenkarm und der Schwenkung der Arbeitsdrehachse eingestellt und geklemmt. Der Hauptfreiwinkel der Stirnschneide (an dem die Schneide geschliffen wird) beträgt hier Beispielweise 5grd und der nach innen zum Zentrum ganz leicht abnehmende Spitzenwinkel ca. -1grd. Die Schleifbewegung wird dann mit dem X-Zug des Kreuztisches ausgeführt, das bedeutet zügig kurbelnů..hier wäre eine schnelle Linearbewegung per Zahnstange und Hebel deutlich besser.

Zum reinen Nachschärfen eines nicht demolierten Fräsers genügt dieses Verfahren. Muss tiefer geschliffen werden oder

müssen die Schneiden ganz neu aufgebaut werden, wird es komplizierter. Da das jetzt hier den Rahmen sprengen würde

werde ich zu einem späteren Zeitpunkt darauf eingehen.

Was so erst mal nicht geht ist die Bearbeitung der Umfangsschneiden, also der Schliff an der Wendel solcher Fräser. Dazu müsste der Werkzeugkopf anders gestaltet werden, das geschieht eventuell noch in einer weiteren Ausbaustufe.

Als letztes Beispiel hier noch die Bearbeitung von Formfräsern, welche in der Regel nicht an den Freiflächen, sondern an der

Zahnbrust geschliffen werden.

Zu diesem Zweck wird der Trägerarm genau horizontal gestellt und die senkrechte Drehachse auf eine zum X-Zug parallele Position geklemmt. Auch hier übernimmt der X-Zug des Kreuztisches die Vorschubbewegung.

Das soll jetzt erst einmal einen Überblick zu den wichtigsten Verfahren zeigen. Es gibt natürlich noch eine Vielzahl weiterer Möglichkeiten und Speziallitäten, zB Mehrfacettschliff an Wendelbohrern, die Herstellung von Graviersticheln etc.

Darauf, sowie auf eine ausführliche Darstellung der Bauphase der Maschine werde ich in einer weiteren Artikelfolge in Kürze noch eingehen.

Tschüss vom Achim

|

|

| |