|

|

|

| |

Einen HSS Ausdrehstahl für den Bohrkopf selbst schleifen |

03.03.2008 |

Moin Moin Zusammen,

heute möchte ich eine Möglichkeit zur Selbstanfertigung eines Ausdrehstahls zeigen, es gibt natürlich

noch eine Reihe anderer Varianten und Formen, welche aber alle nach einem vergleichbaren Prinzip funktionieren.

Ich benötigte diesen hier nicht für den Einsatz auf der Drehmaschine sondern zur Bestückung eines neuen

35mm Ausbohrkopfes für meine Fräsmaschine, der Stahl würde aber auch genauso auf jeder

Drehmaschine feststehend seinen Dienst tun.

Im Lieferumfang des Kopfes war nur ein unbearbeiteter HSS Zylinderrohling 8x50mm enthalten.

Eine elegante und gute Möglichkeit für einen Schneideinsatz wäre die Verwendung eines passenden Wendeplattenhalters aus meinem Arsenal der Drehmaschine, auf

dem Bild unten der Zweite von links:

Der Durchmesser von 8mm würde prima passen, leider ist diese hervorragend arbeitende Wendeplatten Bohrstange

mit 100mm etwas lang (auf der Drehmaschine ist natürlich oft so lang sehr nützlich) und zum Einkürzen war

sie mir dann doch zu teuer, abgeschnitten ist abgeschnitten......ha ha ha.

Die anderen gezeigten, käuflichen Bohrschaftstähle der Firma Komet dienen hier nur als Beispiel, es sind Formstähle zur Herstellung von Innengewinden. Diese Typen gibt

es aber auch als normale Ausdrehstähle, nur hatte ich gerade keinen da.

In der Bildmitte liegt auch noch mein kleiner 22mm Selbstbau-Ausdrehkopf, mehr was für Uhrmacheranwendungen. Über das Projekt werde ich bald noch einen gesonderten

Bericht hier einstellen.

Nun denn, hab ich also den blanken HSS Rohling mal zurechtgeschliffen.

Zuerst eine kleine theoretische Betrachtung, welche Anforderungen ich an das Werkzeug stelle:

- Bohrgrund möglichst plan, zur Herstellung von gestuften Ausdrehungen z.B. Kugellagersitze o.Ä.

- Wandungsqualität möglichst fein, große Durchmesserzustellung ist nicht so wichtig, ist Hobby und ich habe Zeit

- Kleiner Startdurchmesser bei nicht unnötig geschwächtem Werkzeugschaft

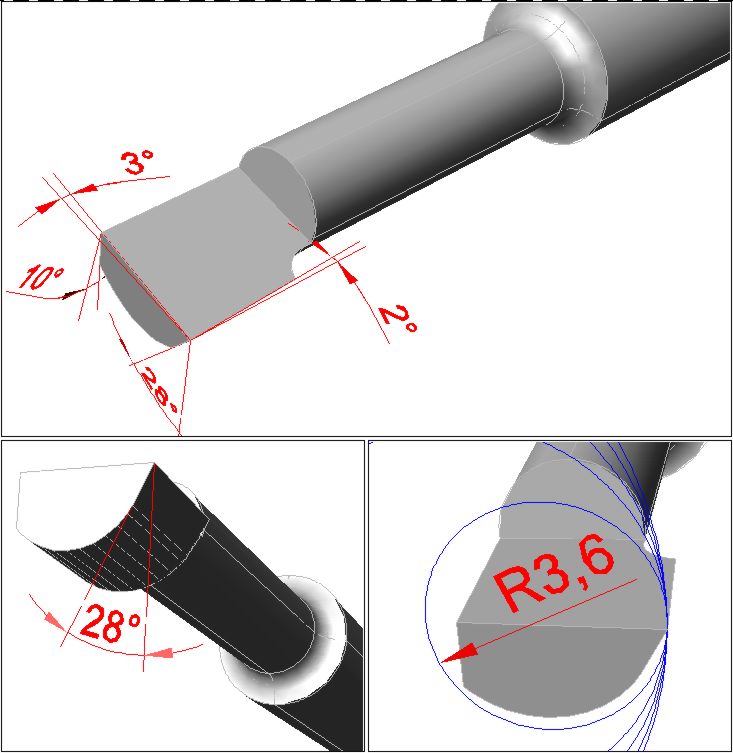

Daraus ergibt sich bei mir die hier gezeigte Schleifgeometrie für einen Innen-Eck-Bohrstahl:

Der seitliche Freiwinkel der Hauptschneide (Stirnschneide) beträgt nur 3grd, mit den dann winzigen Reststufen auf dem

Bohrgrund kann man leben. Den Grundfreiwinkel der Hauptschneide habe ich mit 10grd recht klein gehalten, 15grd

wären hier eventuell besser, werde ich wohl noch testen.

Der axiale Freiwinkel der Nebenschneide an der Bohrungswand ist auch sehr klein gewählt, hier ca. 2grd, das

begünstigt eine feine Oberfläche. Diesen Wert kann man aber auch auf 4 bis 8grd erhöhen, sollte jeder

auch je nach dem zu bearbeitenden Material besser selber mal testen.

Der Umfangsfreiwinkel zur Bohrungswand (hier ca. 28grd) muss unbedingt groß genug sein, um beim Rotieren im kleinst

angestrebten Startloch auf keinen Fall an der Bohrwand zu drücken.

Der Wert 28grd ist eher theoretisch zu verstehen, wenn man das nicht wie hier am CAD konstruiert ist es einfacher den Stahl im Bohrkopf auf die Drehmaschine zu

spannen und das Ganze an einem festen Bezug (z.B. Drehstahl) von Hand vorbeizudrehen. Dann sieht man sehr gut ob die Schneide noch drückt.

Da der Schneidenbereich ja aus einem Zylinder, hier 8mm Durchmesser, herausgeschliffen wird steht dann unter der

Schneide noch zuviel Material, das würde ja auch an der Bohrungswand drücken.

Augenscheinlich wird das industriell in Form einer nach Innen enger werdenden Spirale abgenommen, wobei sich die Mantelfläche auch noch nach oben zum Schaft hin verjüngt, also

einen zur Hauptachse gekippten "Spiral-Kegel" erzeugt.

Zum Einen kann einem bei der Vorstellung schon schwindelig werden, zum Anderen hab ich keine mehrachsige Werkzeugschleifmaschine, meine "gesteuerten Achsen" werden

durch die beschränkte Motorik meiner Finger und Arme bestimmt...ha ha ha.....Ich schleife diese Spirale einfach nach Gefühl heraus, ob das rund oder vieleckig wird ist letztlich auch vollkommen egal.

Überhaupt sind alle Winkelangaben der CAD Zeichnung nicht auf Bruchteile von Winkelgraden einzuhalten (könnte ich gar nicht), das sind nur Anhaltspunket und Richtwerte.

Beim Schleifen hilft mir oft schon eine rein optische Zwischenkontrolle um das Heranarbeiten an die Gesamtgoemetrie recht gut beurteilen zu können.

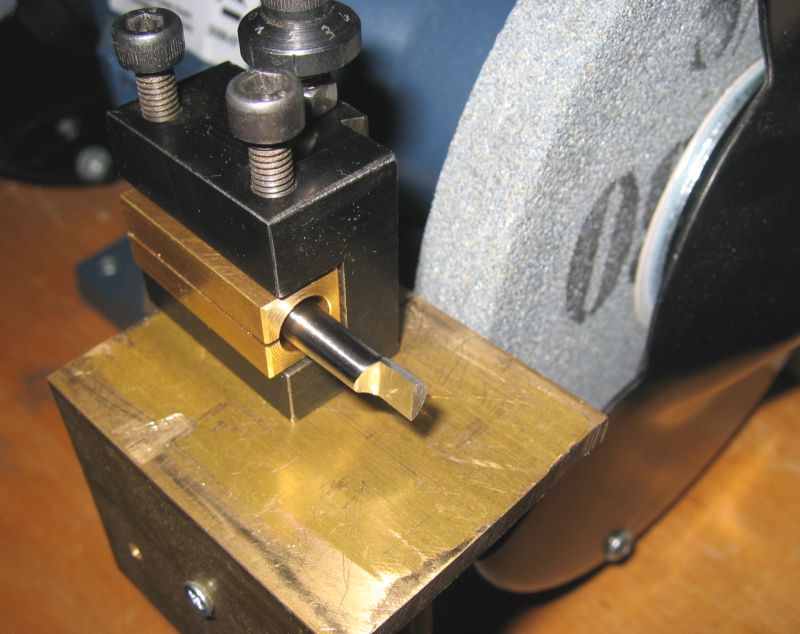

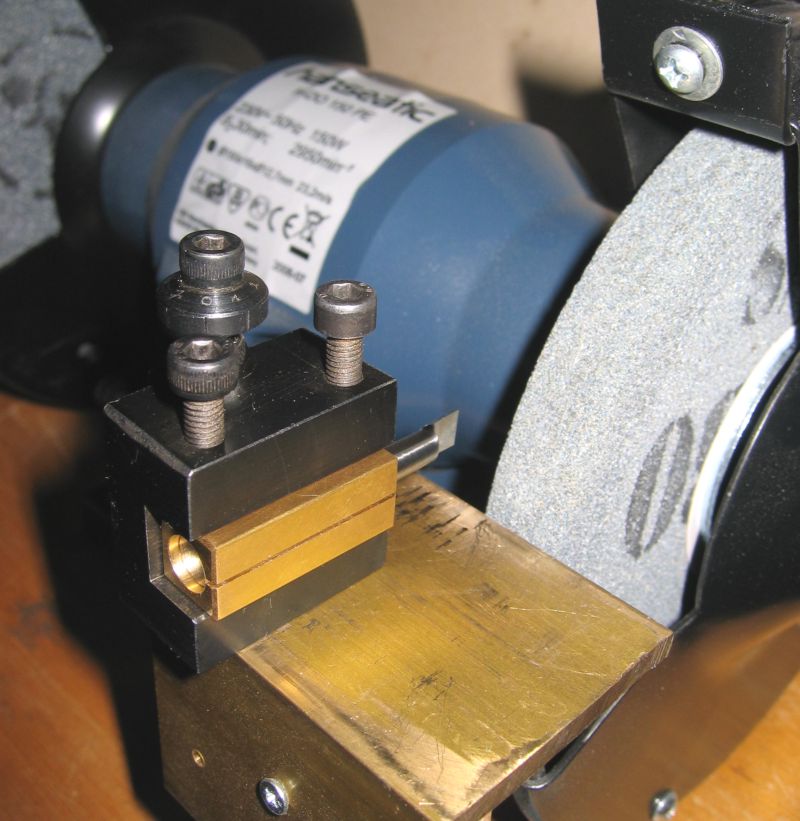

Mein Setup zur groben Formgebung und zum Vorschleifen von HSS Werkzeugen besteht zur Zeit nur aus einem einfachen Baumarktschleifbock dem ich einen etwas stabileren,

provisorischen Auflagetisch spendiert habe. Da werde ich in naher Zukunft noch eine vernünftige Schwenkauflage dran bauen, das wird die Arbeit vereinfachen, es geht aber auch so.

Feinschliff und winzige Korrekturen erfolgen dann auf einer kleinen Schleifmaschine mit Diamantscheibe, auch darüber werde ich später noch berichten.

Die ganzen Schleifarbeiten erledigte ich während der Rohling in eine Kassette meines Schnellwechselhalters (die von der Drehmaschine) eingespannt war. So hat man immer

eine plane Auflage an der Schleifmaschine und für die Einstellung der radialen Winkel kann man den Drehling einfach in der Kassette verdrehen und wieder festspannen.

Den verjüngten Bereich zwischen Schaft und Schneide hab ich mit Hilfe eines Akkubohrschraubers herausgearbeitet.

Drehling ins Futter und das Ganze an der Stirnseite der Schleifscheibe laufen lassen, mit einwenig Geduld (bloß immer

schön kühlen) geht das. Auch das könnte genau so gut ein Vielkant werden, so sieht es natürlich

gleich professioneller aus.

Die Zahnbrust liegt als plane, achsparallele Fläche ca. auf Höhe der Hauptachse. Normalerweise wird diese Fläche beim Einsetzten in den Bohrkopf senkrecht zur

Kreistangente der Bohrungswand (oder auch parallel zum Grundkörper des Werkzeugschlittens) eingestellt, das bedeutet dann Spanwinkel Null an Haupt und Nebenschneidel.

Z.B. in Messing arbeitet das so sehr gut.

Zur Erzielung eines positiven Spanwinkels der Haupschneide (eventuell bei Alu und Stahl sinnvoll) müsste die Scheidenbrust noch nach oben auf die Hauptachse zu gekippt um 10 bis

15grd schräg eingeschliffen werden. Oder man schleift eine kleine Spanrille vorne an die Scheidenkante, der Übergang der Rille zur Freifläche ergäbe dann

den gewünschten positiven Spanwinkel. Das war mir aber ohne Vorrichtungen zu fummelig.

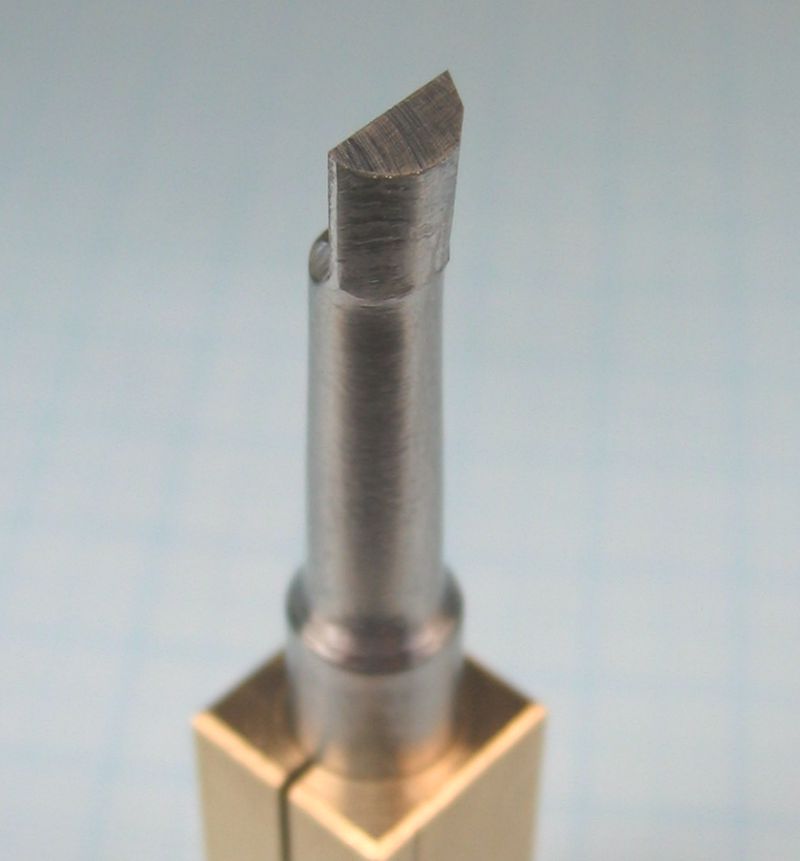

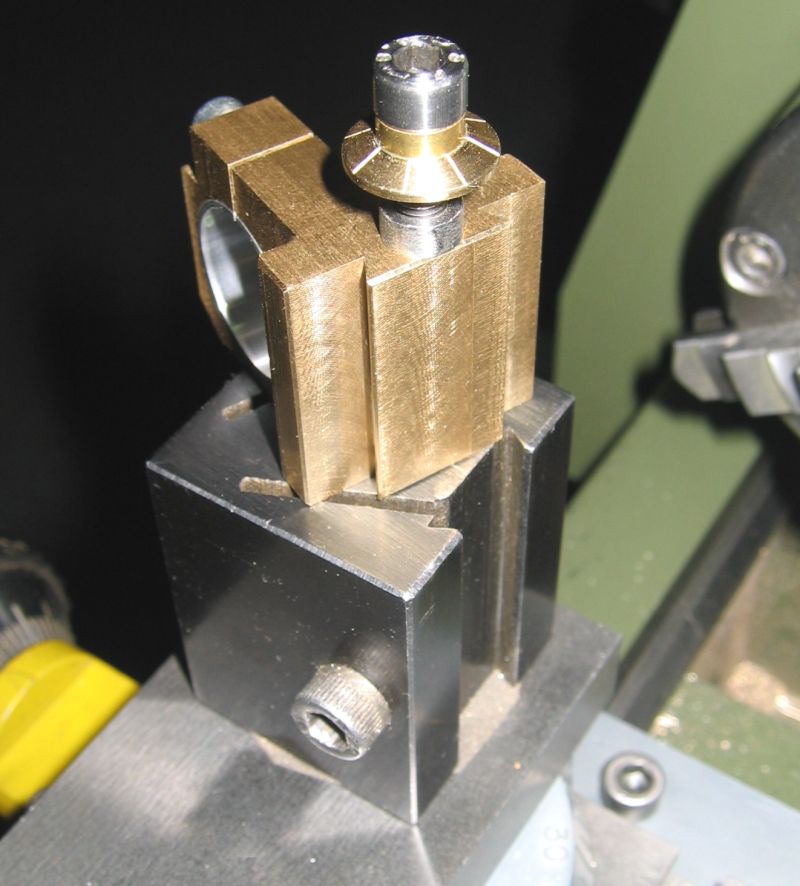

Das Ergebnis sah dann so aus:

Zum Schluss habe ich noch die Scheidenbrust auf einem kleinen Arkansas Ölstein per Hand abgezogen, die anderen Flächen habe ich lieber so gelassen, da kann man bei

der Winzigkeit durch Verkippen schneller was verderben als verbessern.

Die ersten Tests liefen gleich sehr gut, der Stahl arbeitet einwandfrei.

Da ich einmal dabei bin kann ich noch gleich Zweck des gezeigten Werkstückes beschreiben.

Wer den Beitrag über die kleinen Universal Bohr- Frässpindeln hier gelesen hat wird meine Einspannung der Spindel auf der Drehmaschine mit Hilfe eines 8x8mm

Vierkanthalters im Schnellwechsler gesehen haben.

Auf Dauer wurde mir das zu ungenau, die Spindelachse steht nicht immer präzise genug parallel zu den Supportzügen, das sind einfach zu viele Bauteile und zu viele

möglicherweise fehlerbehaftete Bezugsflächen.

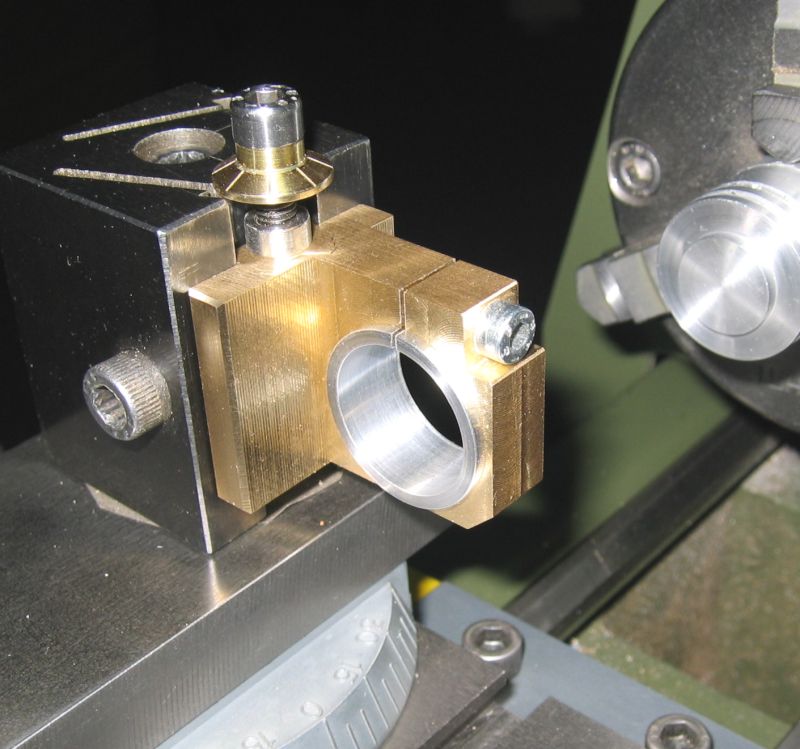

Deswegen baue ich hier einen kompakten, einteiligen Spindelträger welcher direkt in die Schwalbenschwanzführungen des Drehstahlwechslers eingesteckt werden kann.

Der neue Ausdrehstahl funktioniert zwar prima, ich aber manchmal weniger. So passierte genau beim letzten Zustellen das Missgeschick, die Bohrung geriet mir statt

20.00mm leider 20.18mm.......zu dumm. Ich wollte aber nicht alles neu fräsen, so hab ich die Bohrung auf 22.00mm aufgebohrt (das klappte dann natürlich auf Anhieb

genau....wie immer wenn's eigentlich egal ist) und habe dann eine dünnwandige Hülse gedreht und eingeklebt.

So ließ sich das noch retten und beeinträchtigt die Funktion in keiner Weise.

Mit der Höhenstellschraube kann man einfach die Spindel auf Spitzenhöhe der Drehmaschine einstellen. Durch die kürzere Einspannung und die kleineren Hebel wird

alles stabiler und die Spindeln laufen jetzt fast ganz vibrationsfrei.

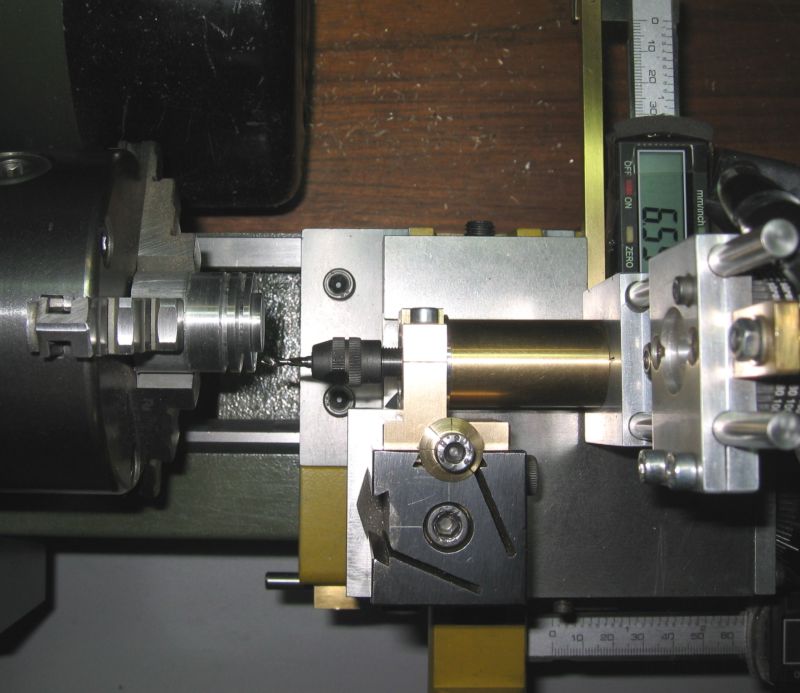

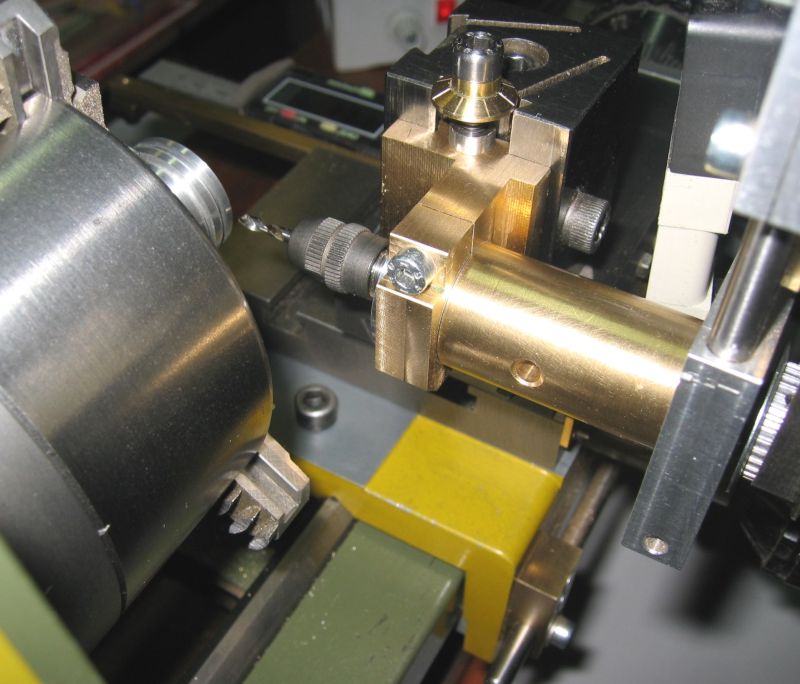

Hier der Aufbau beim achsialen Bohren:

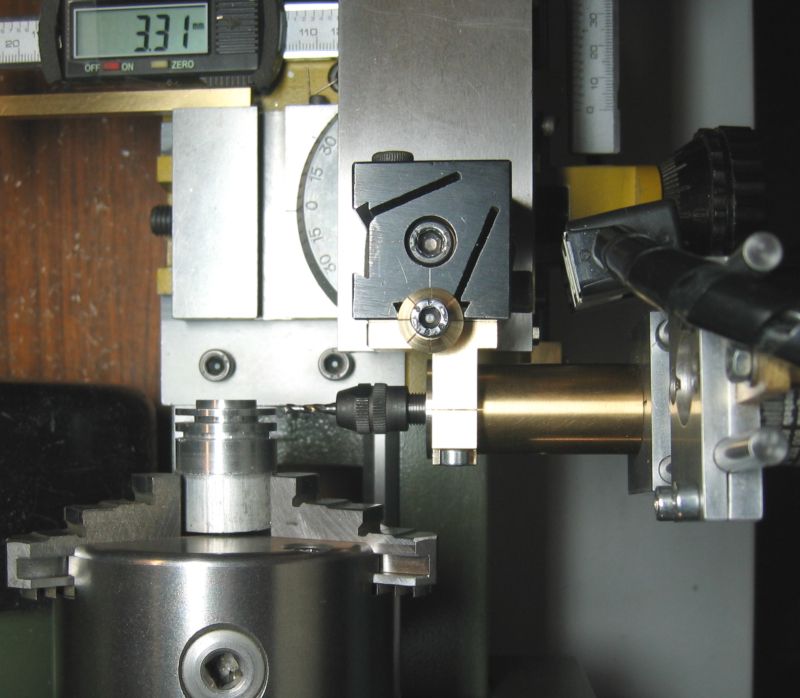

Und hier bei radialer Verwendung:

Das war's für heute, tschüss vom Achim

|

|

| |