|

|

|

| |

Zahnräder fräsen mit dem Gear Hobber |

31.07.2008 |

Moin Moin Zusammen,

schon seit geraumer Zeit interessieren mich Theorie und Verfahrensweisen rund um das Thema Zahnräderherstellung.

Im Rahmen meiner Recherchen fand ich auf einigen englischen und amerikanischen Webseiten Beiträge welche diese Zahnradfertigung mit einem speziellen "Gear Hobber" beschreiben, und das wollte ich unbedingt mal testen.

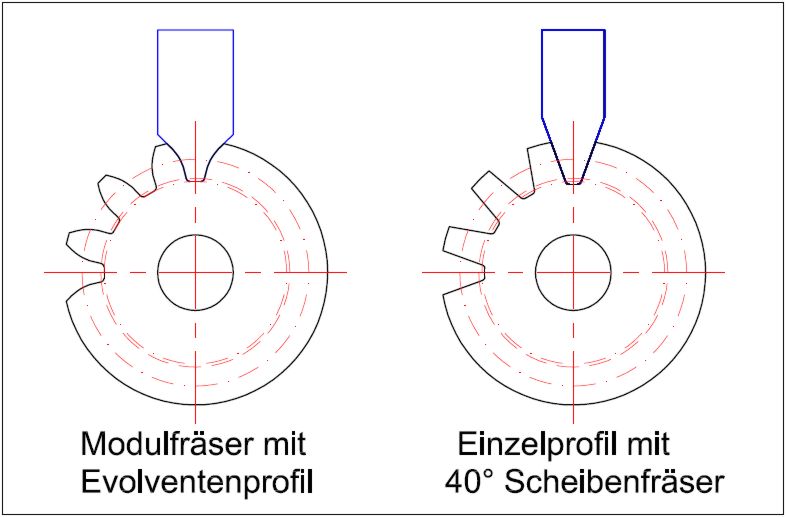

Richtige, kontinuierliche Abwälzverfahren zur Zahnradherstellung mit Evolventenprofil scheiden ja aus Gründen geeigneter Maschinen im Hobbybereich fast gänzlich aus. Die für uns übliche Methode besteht aus der Verwendung von scheibenförmigen Modulfräsern welche die einzelne Zahnform als geschliffene Schneiden besitzen.

Diese Fräser erzeugen die Zahnform mit guter Profiltreue und hoher Präzision, leider sind sie recht teuer. Und man benötigt zur Herstellung von Rädern eines Moduls aber verschiedener Zähnezahlen auch gleich einen ganzen Satz dieser Fräser, in der Regel ca. acht Stück pro Modul, bei mittlerer Qualitätsware kommt man da flott auf 180,- Euro und mehr pro Satz.

Die Beschränkung der Fräser auf einen Zähnezahlbereich liegt in der sich mit dem Durchmesser der Räder ändernden Zahnform und dem Fräsverfahren, welches ja immer nur einen singulären Zahn bei stillstehendem Räderrohling fräst. Bei kleineren Durchmessern wird die Profiländerung und der sogar nötige Zahnhinterschnitt deutlich stärker, bei großen Zahnrädern fällt das dann immer weniger ins Gewicht.

Näheres zu den geometrischen Zusammenhängen findet man in den einschlägigen Tabellenbüchern und im Web, da will ich jetzt nicht weiter drauf eingehen.

Nun, auf diesen oben erwähnten Webseiten wird ein alternatives Verfahren beschrieben, bei dem pro Modulgröße nur ein einzelner Fräser benötigt wird. Und diesen Fräser kann man auch noch mit Bordmitteln sehr gut selber herstellen, das fand ich natürlich besonders interessant!

Eines sollte jedoch nicht verschwiegen werden, die erzeugte Profilform ist nur eine polygonale Annäherung an ein richtiges Evolventenprofil. Doch es soll für normale Heimanwendungen ausreichende Zahnräder produzieren.......also ab ins Labor und frisch ans Werk...ha ha ha....

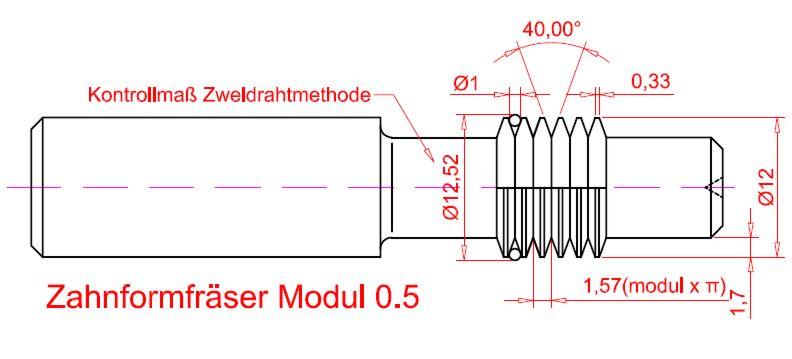

Hier erst mal meine Detailmaße für einen solchen Gear Hobber Modul 05:

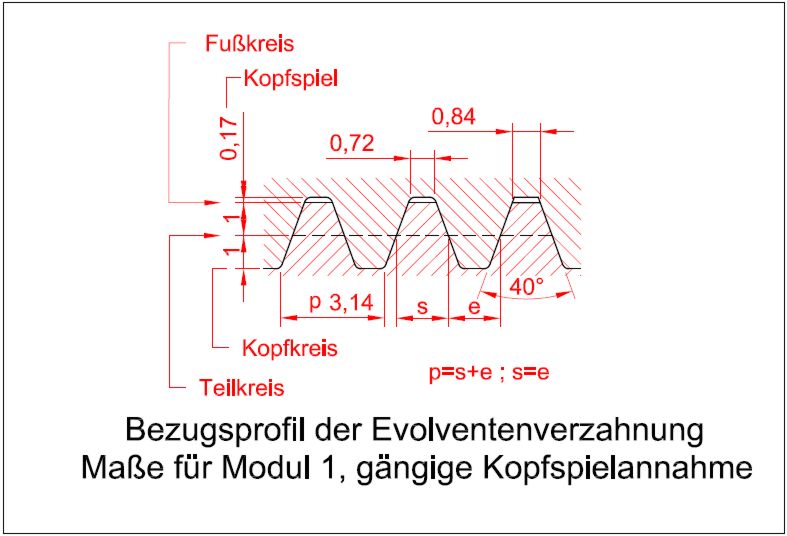

Das Prinzip des Fräswerkzeuges ist das ungekrümmte Bezugsprofil der Evolventenverzahnung und das ist nichts anderes als die Geometrie einer stinknormalen, geraden Zahnstange.

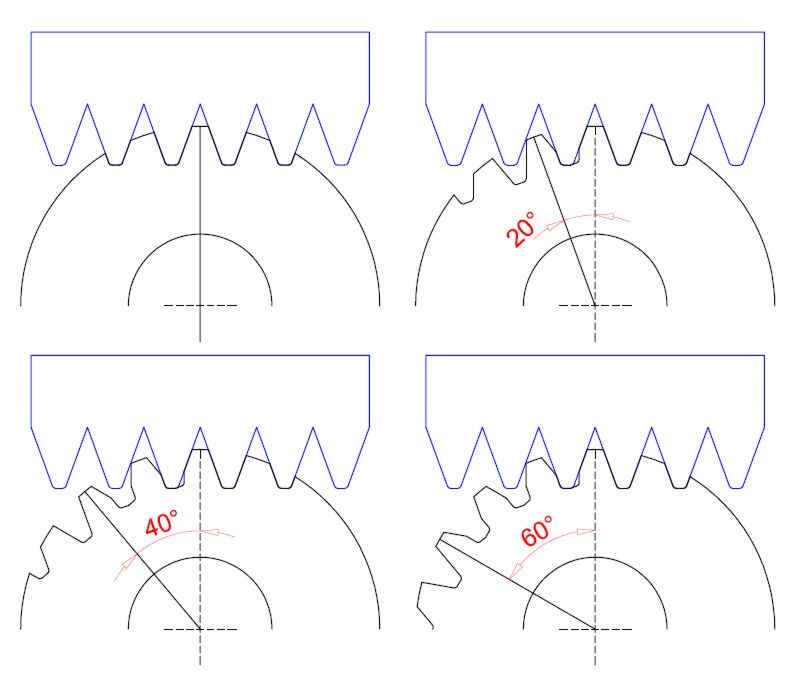

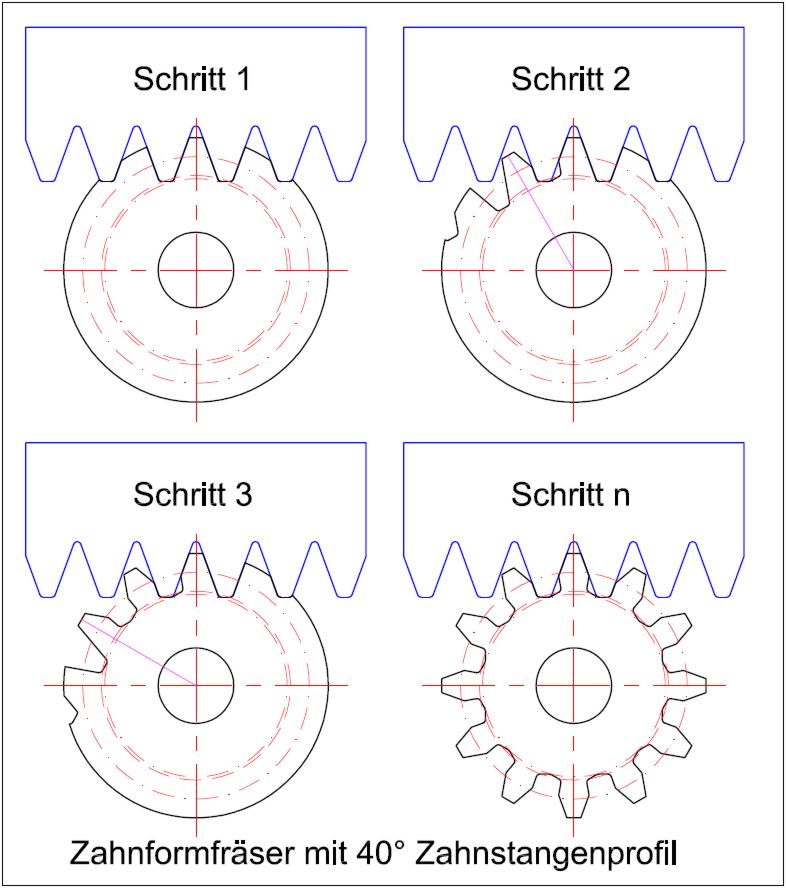

Ich zeige schon mal vorweg eine Skizze des schrittweisen Zahnfräsverfahrens, da erkennt man die Verhältnisse besser als auf den folgenden Fotos. Die Winkelschritte gelten für ein Rad mit 18 Zähnen.

Hier werden auch die das Tragbild natürlich etwas störenden Abeckungen der Tragflanken erkennbar und gleichzeitig sieht man wie der nötige Hinterschnitt beim Bearbeiten automatisch erzeugt wird.

Würde man dieses Verfahren in unendlichen feinen Schritten zwischen zwei Zähnen weitergetaktet ablaufen lassen und dabei den Fräser pro Feinstschritt um den anteiligen Wert Pi/Winkelschritt nach links mit verschieben erhielte man die echte Evolvente als stetige Kurve. Macht natürlich wenig Sinn, außer man möchte die nächsten Wochen mit der Herstellung eines einzelnen Zahnrades verbringen......ha ha ha.

Eine noch denkbare Möglichkeit zur Verbesserung der Tragflankenform (wenn nötig) wäre nicht unendlich viele sondern eventuell nur einen weiteren Zwischenschritt beim Fräsen einzulegen, das brächte schon eine deutliche Formverfeinerung.

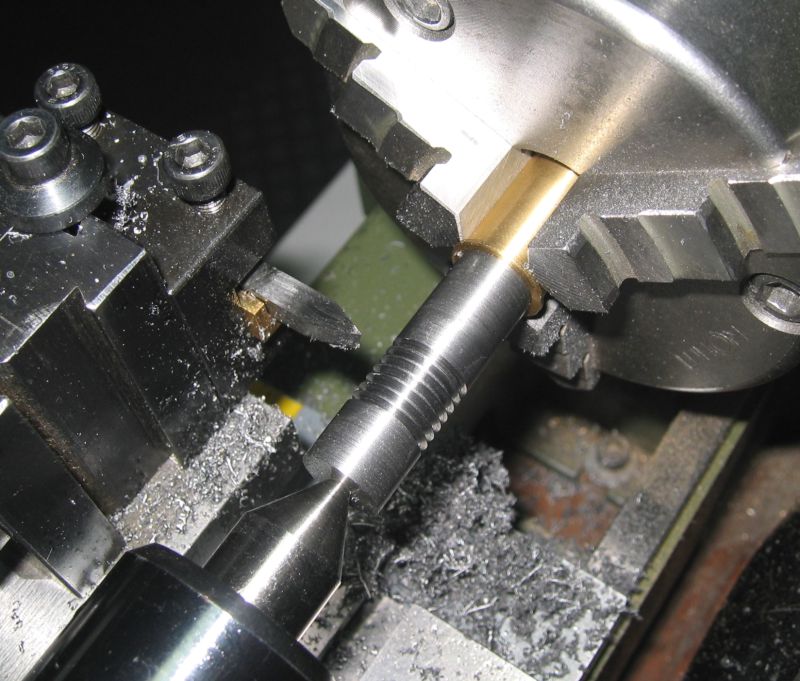

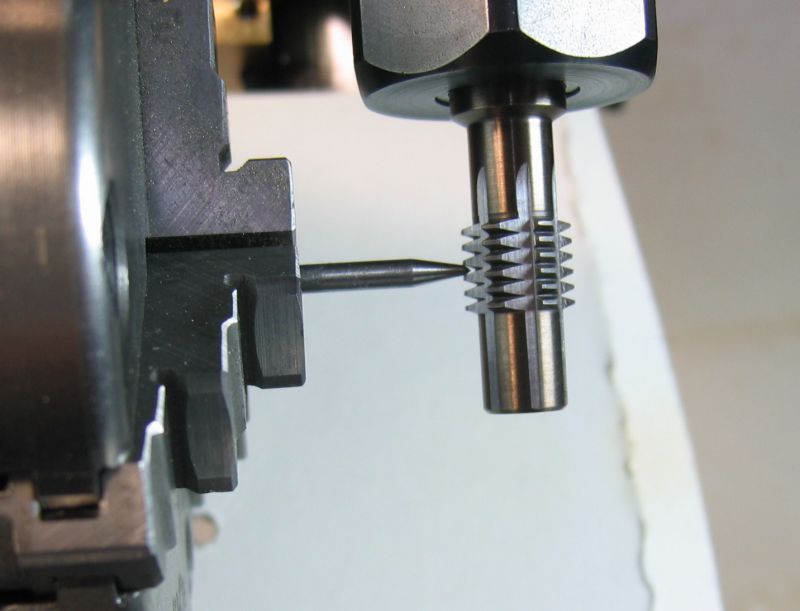

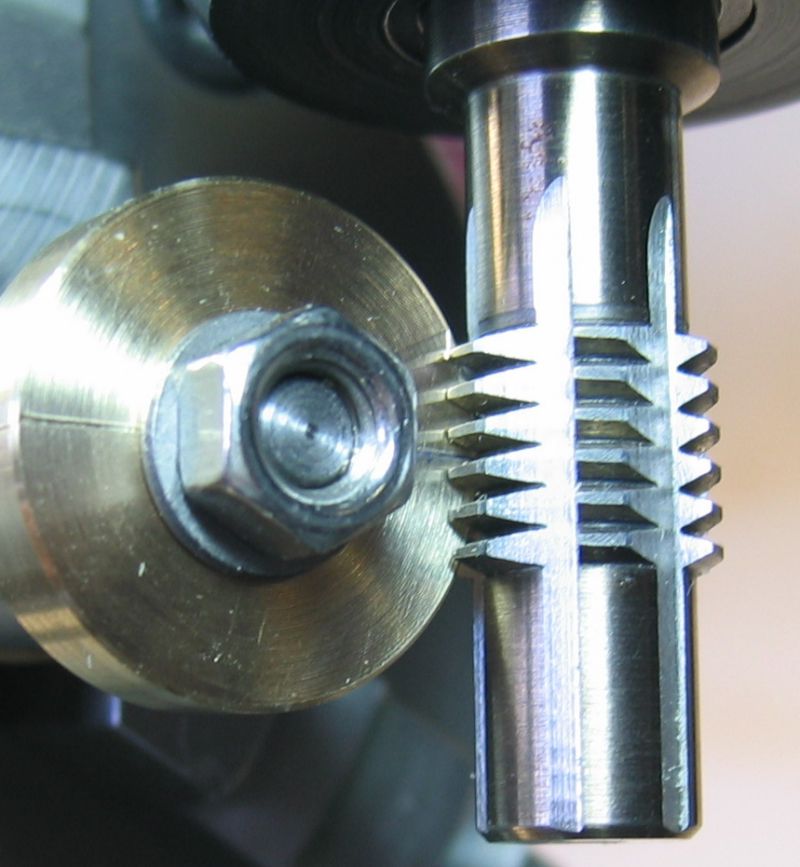

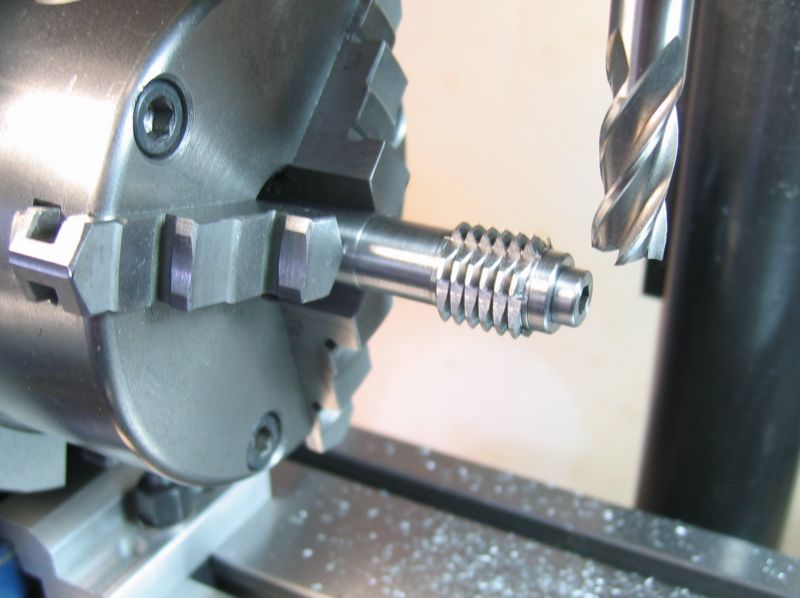

Zuerst habe ich mir aus einem 5x5er HSS Rohling einen Profilstahl geschliffen, sieht aus wie ein Außengewindestahl nur mit 40grd Spitzenwinkel.

Aus einer Stange ETG 100 habe ich dann den Fräser gebaut, ETG ist ein hochfester Automatenstabstahl und als härtbarer Werkzeugstahl für den Zweck sehr gut geeignet.

Das ist ein tolles Material, mit scharfen, positiven HM Platten eh prima zerspanbar, aber auch Einstechen mit dem HSS Formstahl geht hier auf ner lütten Proxxon noch zu machen. Da wackelt bei C45 oder auch Silberstahl sonst schon mal schnell die Maschine.

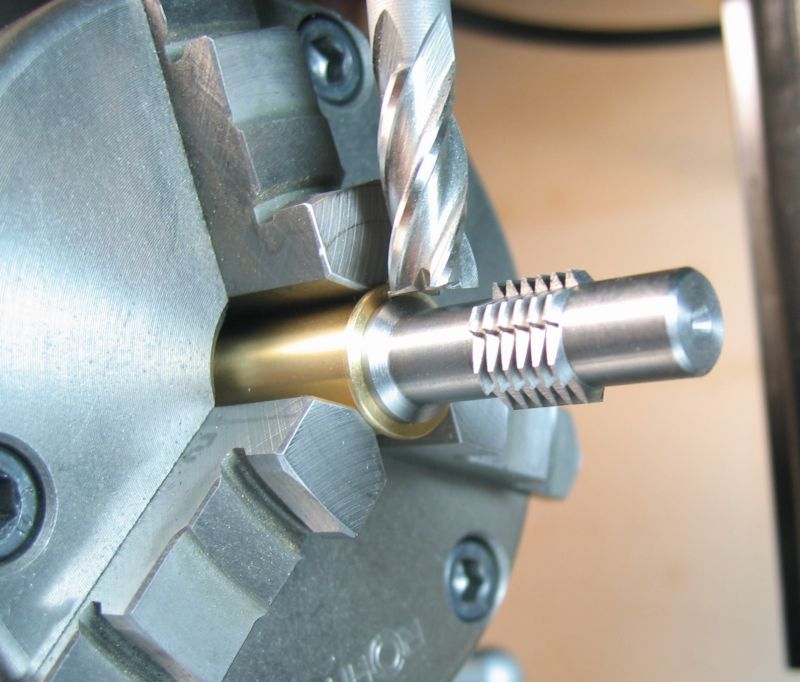

Dann wurden die Zahnlücken und die Freiflächen für je sechs Zähne/Umfang auf dem Teilapparat eingefräst.

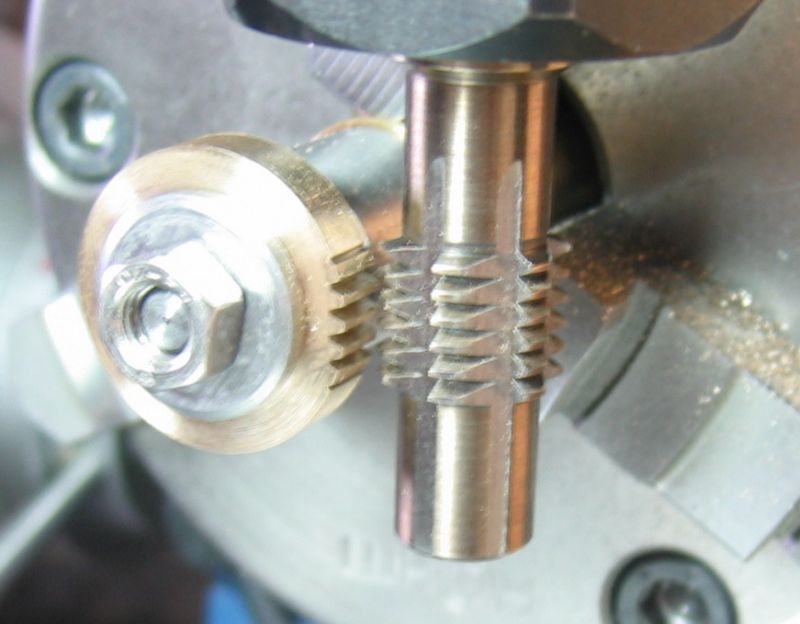

Vor der Wärmebehandlung sah das Teil dann so aus, an den Schneidenspitzen habe ich zum Schleifen ca. ein Zehntel Material am Übergang der Zahnbrust zur Freifläche stehen gelassen.

Gehärtet habe ich mit der großen Propanflamme, einige Minuten auf helle Kirschglut erhitzt und dann wurde per senkrechtem Eintauchen in Wasser abgeschreckt. Anschließend wurde das Ganze bei 250grd im Backofen eine Stunde lang getempert (angelassen).

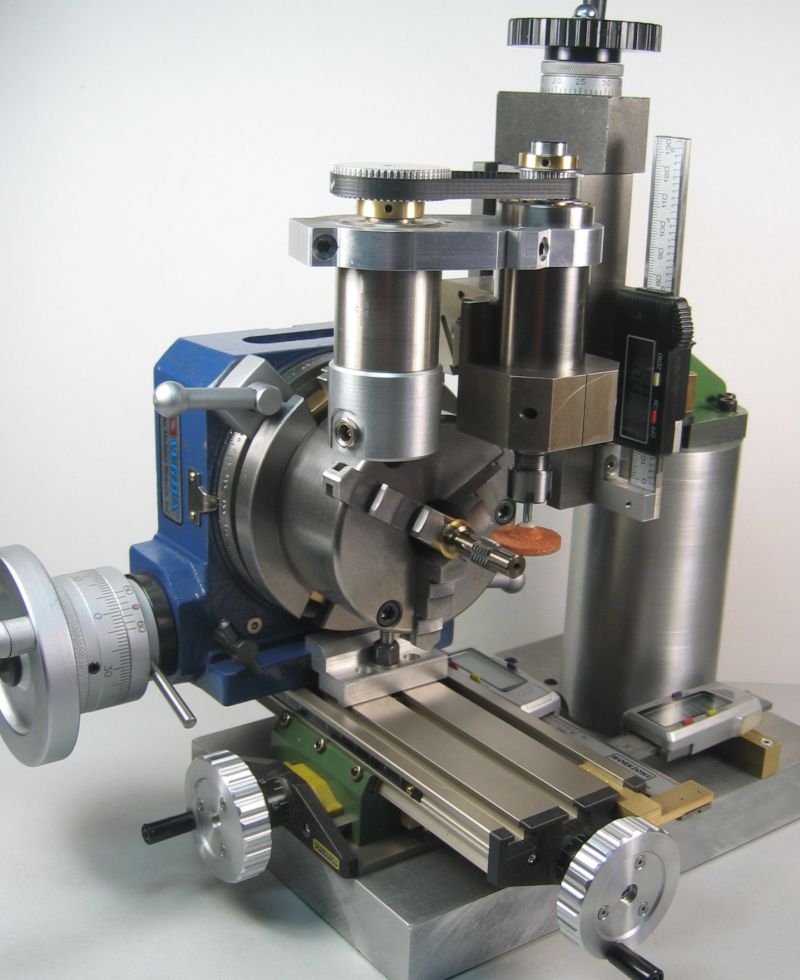

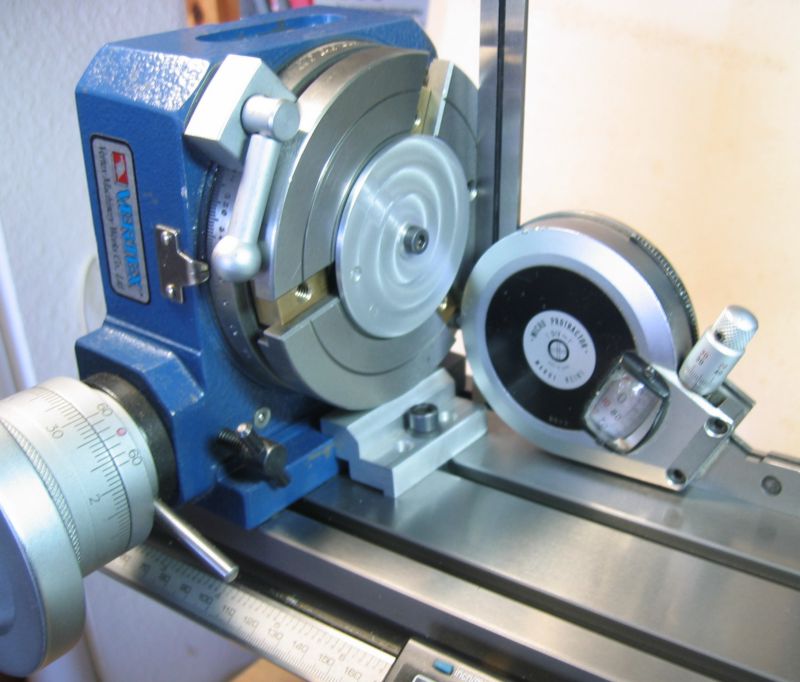

Dann habe ich meinen Kleinmaschinenbaukasten zu einer improvisierten Werkzeugschleifmaschine zusammengestellt und die Schneidenbrust bis an den Übergang zur Freifläche nachgesetzt.

Das ETG zeigt sich auch hier überaus gutmütig, ich konnte keinen Härteverzug messen.

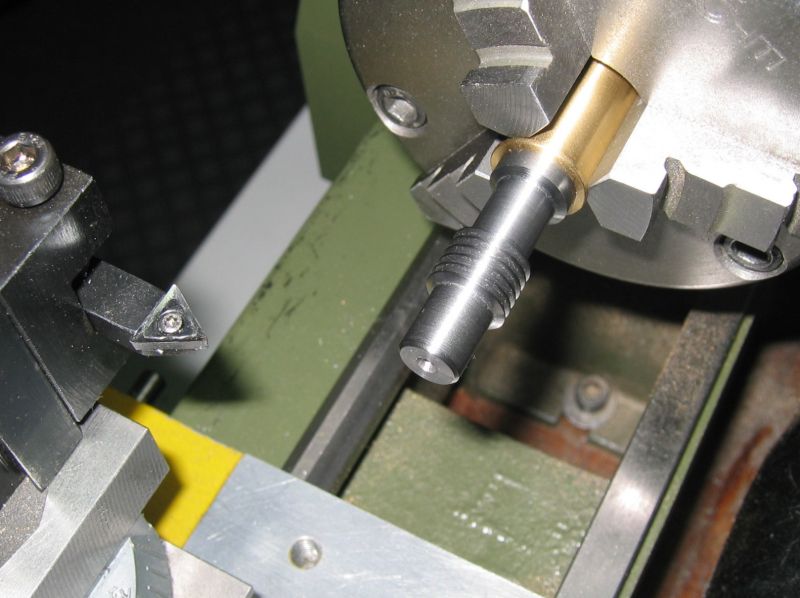

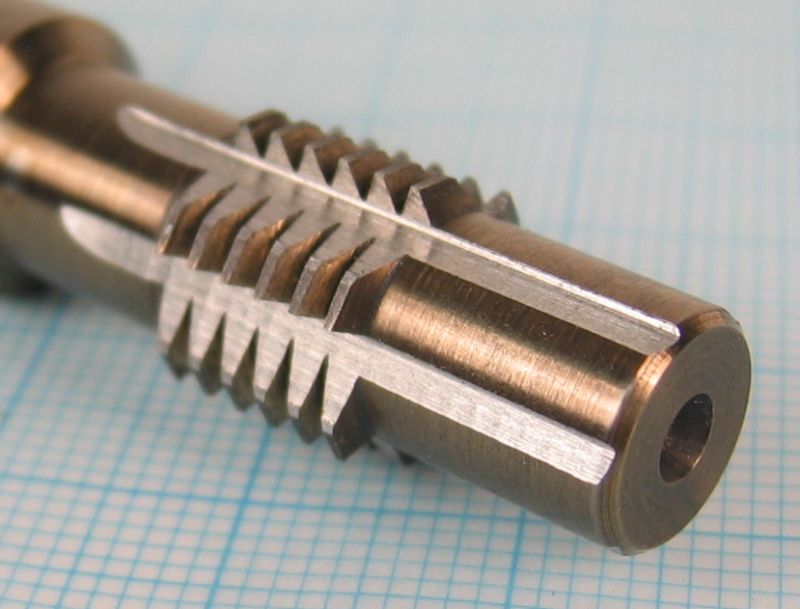

Der fertige Fräser sieht dann so aus.

Dann ging es in die Testphase für meine erste Zahnradherstellung.

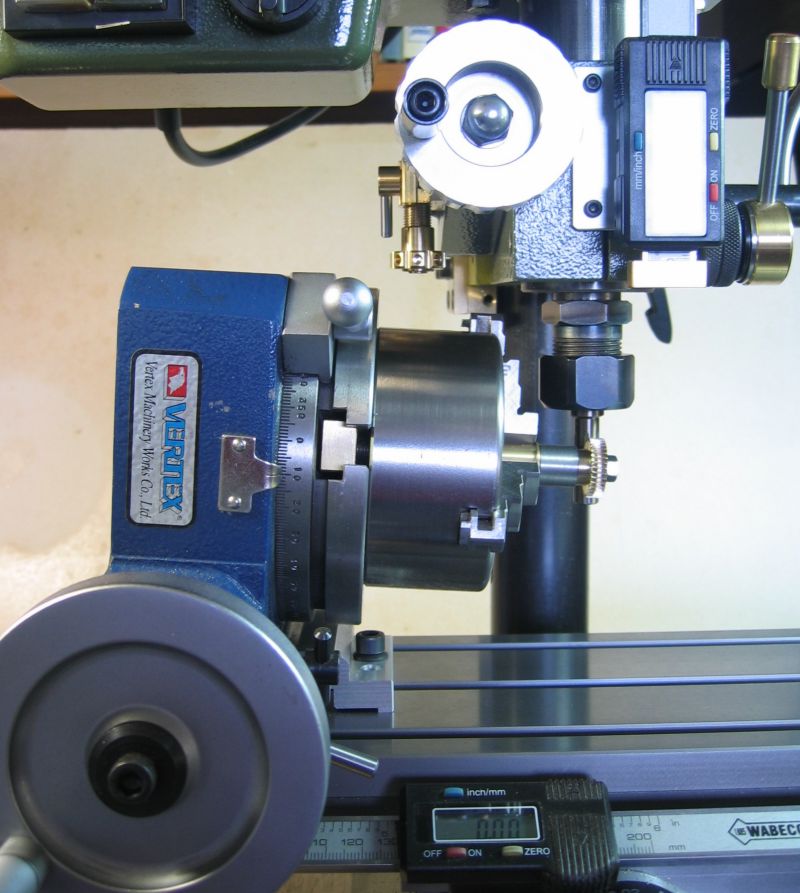

Der Fräser wird mit der mittleren Zahnlücke auf Spindelmitte ausgerichtet. Zur Aufnahme des Radrohlings wurde ein genau passender, fliegender Dorn aus C45 gedreht, so kann dieser stabil und mit gutem Rundlauf im Teilapparat gespannt werden.

Die Zustellung beträgt genau wie beim Einzahn Modulfräser 2xKopfhöhe + Kopfspiel, also 2x0.5 + 0.5x0.167, bedeutet bei Modul 05 in Summe 1.08mm.

Das sind die Normalwerte ohne eine eventuell gewünschte Profilverschiebung x, für die Versuche sollte das so reichen.

Wie man gut sieht fräsen die sechs Formschneiden gleichzeitig, in der Mitte wird der Hauptzahn geformt und seitlich bestimmte Anteile der sonst im Abwälzverfahren erzeugten Profilanteile. Wie oben schon gesagt, das werden keine stetigen Bögen, nur Polygone.

Und so geht es wie bei den anderen Verfahren einmal rum, immer schön Schritt für Schritt. Bei Messing und Modul 05 geht das problemlos in einer Tiefenzustellung, nach dem ersten Startschnitt wird die nötige Spanleistung eh geringer da immer schon Anteile von Zähnen gefräst sind.

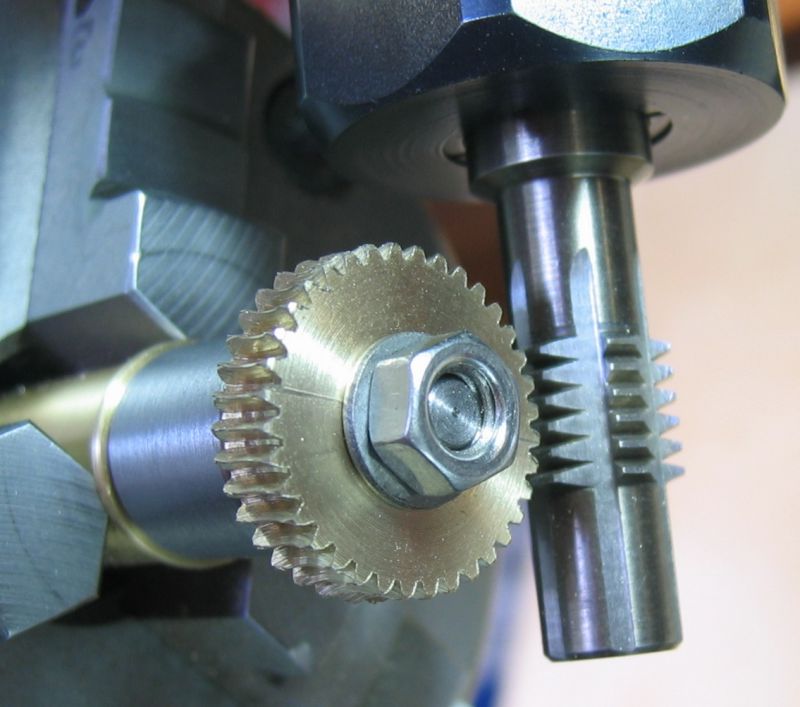

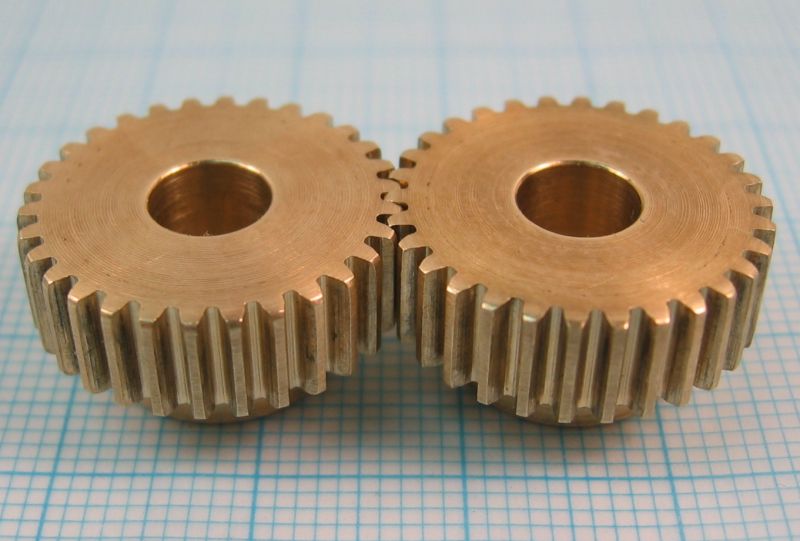

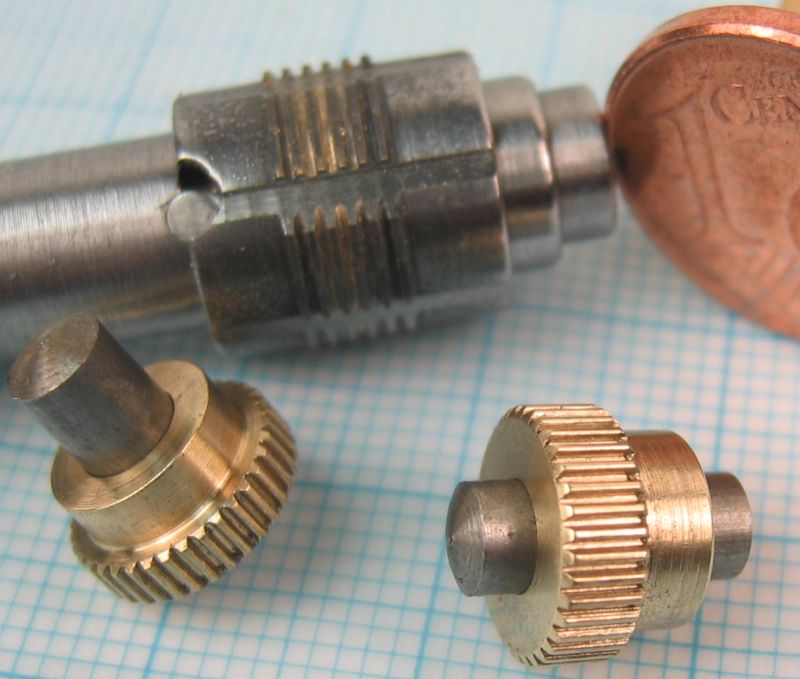

Diese Testräder haben 18 und 36 Zähne und machen schon einen ganz funktionstüchtigen Eindruck.

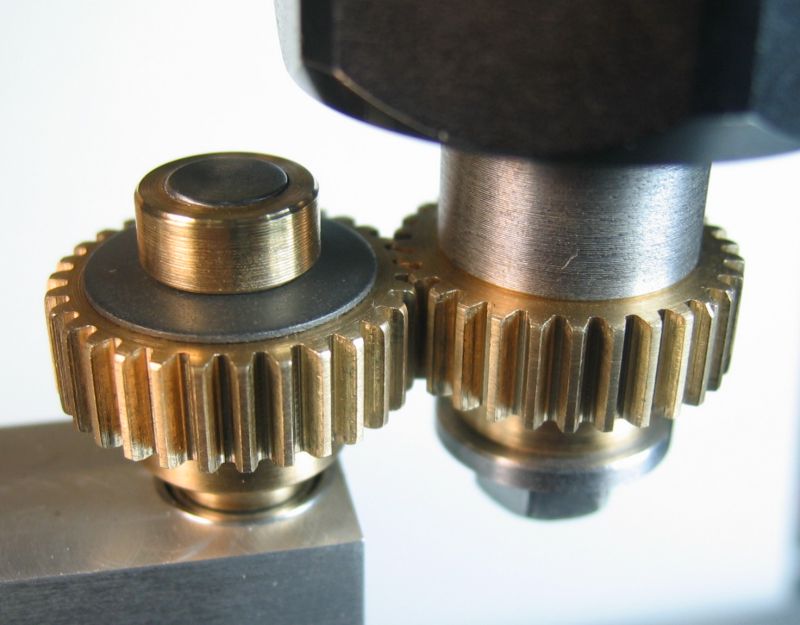

Um die echte Funktion zu testen habe ich einen kleinen Lagerbock gebaut und auf die Fräse gespannt. Das Gegenrad kommt in die Frässpindel, so habe ich per Kreuztisch mal schnell einen präzise verstellbaren Achsabstand.

Mit bis zu 5tausend Touren (meine max. Spindeldrehzahl) laufen alle Räder erstaunlich sauber und gut. Okay, das Laufgeräusch ist anfänglich ein klein wenig sirrender als bei gekauften Zahnrädern, das gibt sich aber sehr schnell mit kurzer Einlaufzeit. Und hakelig sind sie auch nicht.

Die Geometrie scheint ziemlich genau getroffen zu sein, meine Achsabstände bei noch weichem Lauf liegen bei allen Testrädern knapp 0.1mm höher als der theoretische Wert inklusive gewolltem Flankenspiel. Dabei ist zu berücksichtigen, dass es Räder mit relativ kleiner Zahnzahl sind welche ohne Profilverschiebung hergestellt wurden. Und besonders bei den kleinen Rädern ist die Evolventenverzahnung kritisch, hier dient die Profilverschiebung in der Praxis u.A. zur Korrektur der Achsabstände.

Ich weiß natürlich nicht ob diese Zahnräder für echte Miniatur Hochleistungsgetriebe bei sehr hohen Drehzahlen brauchbar sind, bin ja auch noch in der ersten Testphase. Für unsere meisten Hobbyanwendungen werden sie aber ihren Dienst bestimmt tun.

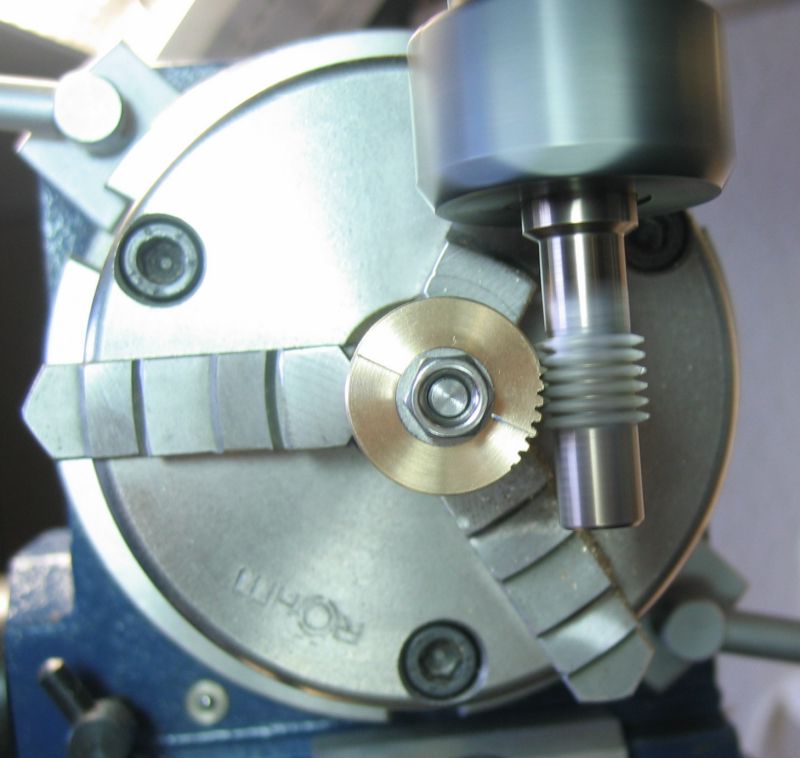

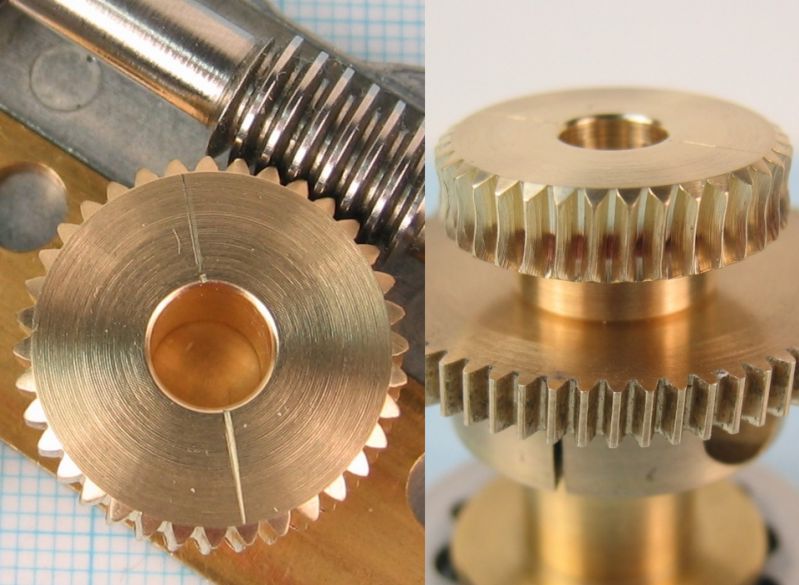

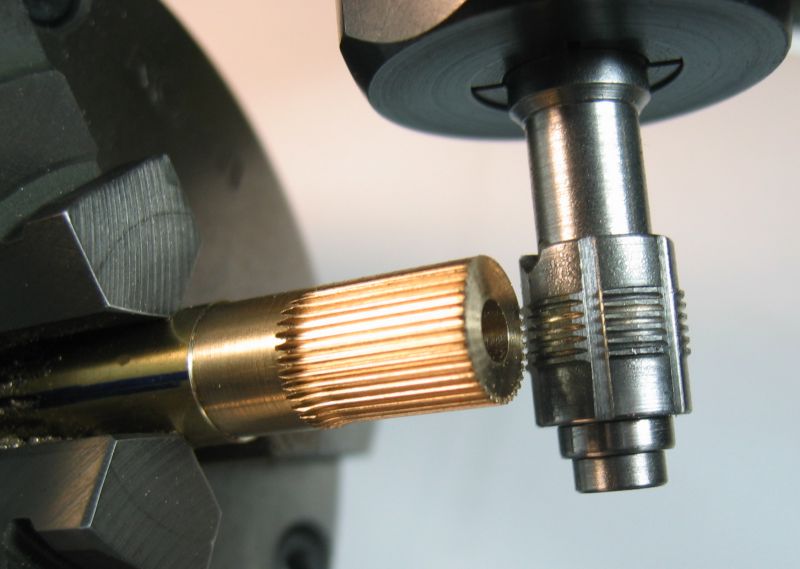

Wenn man schon mal einen funktionstüchtigen Zahnformfräser hat sollte man damit eigentlich auch Schneckenräder herstellen können. Besonders Schneckenräder für kleine Teilapparate und ähnliche Anwendungen sind oft in passender Form (ungeeignete Achsaufnahme) und Zähnezahl (z.B. 40, 60 oder 90 Zähne) am Markt schlecht erhältlich.

Das Muster hab ich für eine vorhandene Präzisionsschnecke gebaut, eingängige Ausführung, Modul 05, Durchmesser außen 7.92mm.

Im Detail ging's dann so:

Den Vertex leicht gekippt auf den Tisch gebaut, die Schnecke hat einen Steigungswinkel von 3.61grd, das ist auch der Schwenkwinkel für den Teilapparat.

Bei gekipptem Werkstück ist die Stellung des Fräsers zum Zahnrad nicht mehr so einfach mit einer zentrischen Spitze bei beliebigen Abstand zur Mantellinie des Rades zu bestimmen.

Um den Fräser sowohl mit der Zahnlücke auf Mitte Radachse (Z-Höhe) sowie mit der Tangente des Flugkreises auf Mitte Mantellinienlänge des Zahnradrohlings (mittig in der Zahnradbreite) zu bekommen habe ich vorher schon beim Drehen eine Mittellinie angerissen und diese dann auf der Fräse horizontal ausgerichtet.

Dann fahre ich mit der Zahnbrust auf die Stirnfläche des Rohlings bis die Brust flächig anliegt und stelle mit der Lupe die Mitte der Zahnlücke auf den Riss ein. Jetzt braucht man nur noch seitlich halbe Zahnradbreite + Korrektur der senkrechten Schrägstellung in X verfahren (hier 2.50 + 0.06mm) und die Z-Höhe um den Wert der nach oben schräg laufenden Mantellinie (hier 0.16mm) anzupassen.

Gefräst wird hier nicht im Vorbeifahren sondern nur durch Eintauchen in Y. Damit sich die Zähne aus dem ausgerundeten Mittelbereich hervorheben wurde der Rohling größer hergestellt. Ein normales Stirnrad hätte bei 36 Zähnen einen Durchmesser von 19mm, das Teil hier ist 20mm weil mein Rohmaterial so war.

Rein rechnerisch ergäbe eine Zahnradbreite von 5mm bei einem Fräserdurchmesser von 12mm einen Rohlingdurchmesser von 20.34mm um das Profil vollständig bis zum Rand abzubilden. Ist hier aber nicht so wichtig und das Rad wird zum Schluss seitlich eh noch angefast.

Bei der Frästiefenermittelung ist aber die Differenz von 19mm zum wirklichen Durchmesser des Rohlings hinzuzurechnen, hier statt 1.08mm dann also 1.58mm, sonst stimmt die Profilform nicht.

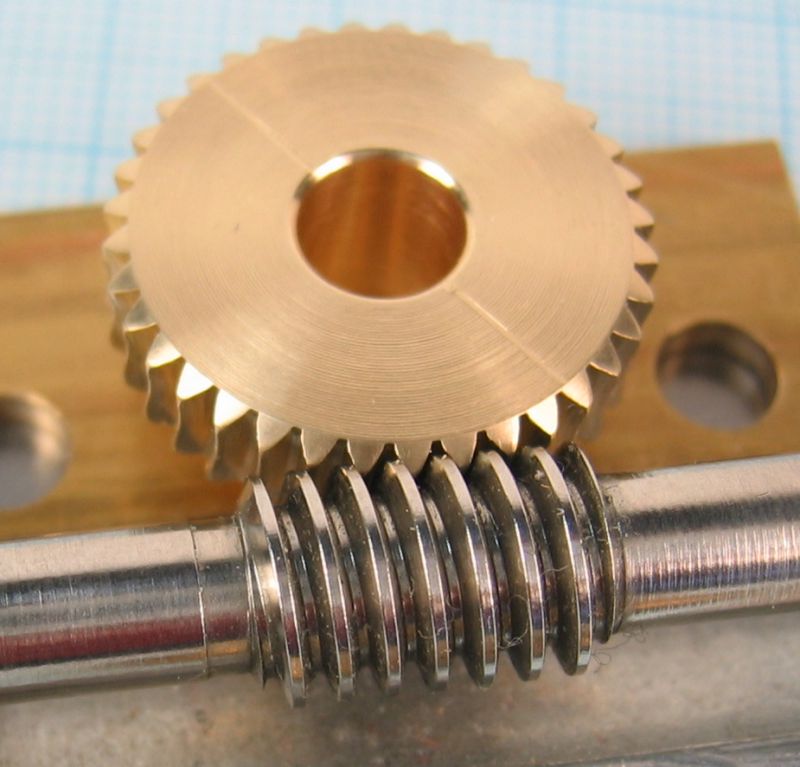

Der Fräser arbeitet echt gut, auch im Eintauchverfahren spant das prima.

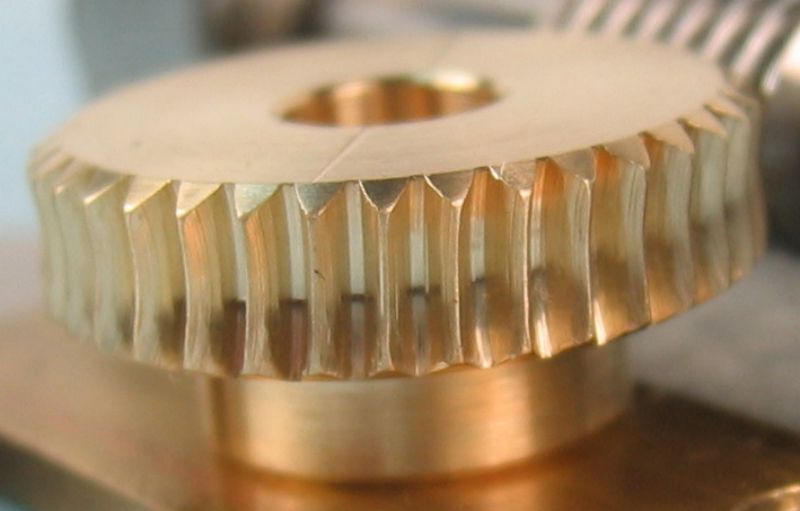

Das Ergebnis ist in meinen Augen recht ordentlich, hier in der Zusammenstellung mit der kleinen Stahlschnecke, rechts unten ist das original Rad des Schneckentriebs, was nur wie rein schrägverzahnt wirkt, zu sehen.

Idealer wäre es, wenn Fräser und Schnecke den gleichen Durchmesser hätten, für einfache Anforderungen funktioniert das aber auch mit der kleineren Schnecke.

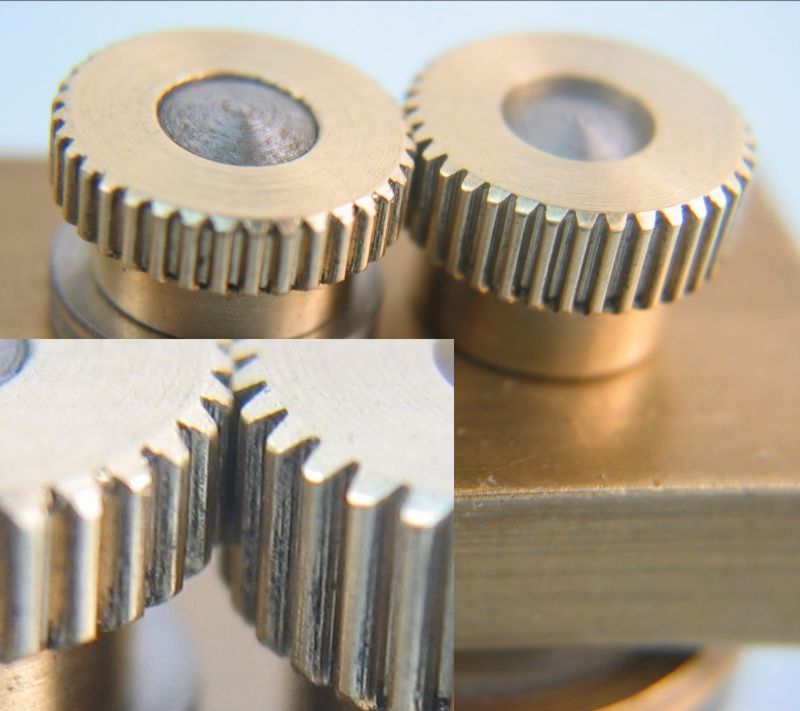

Und natürlich sind auch hier in der starken Vergrößerung die Spuren der jeweiligen vor- und nachbearbeitenden Fräserzähne zu sehen, welche sich aber noch außerhalb des Tragbereiches der Schnecke befinden.

Das kann aber auch daran liegen, dass ich meinem Fräser an den Scheidenspitzen beim Drehen nur einen sehr kleinen Eckradius mit der Uhrmacherfeile gegönnt hatte, wäre der z.B. 0.15 bis 0.2mm geworden würde dieser Effekt wohl schon nicht mehr zum Tragen kommen.

Ich denke auch Schneckenräder kann man für die meisten Anwendungsbereiche gut mit einem solchen Gear Hobber herstellen. Getestet habe ich die Kombination mit einem ähnlichen Aufbau wie oben auf der Fräsmaschine und das Laufverhalten ist auch hier voll zufriedenstellend.

Tschüss vom Achim

Noch ein kleiner Nachtrag vom12.09.2008:

Mein Testfräser Modul 0.5 sollte ja auch noch ein paar Mitstreiter bekommen, mit nur einer Modulgröße ist man doch etwas eingeschränkt, ein kleines Arsenal von m0.3 bis m0.7 sollte es schon werden.

Scheinbar hatte ich mit dem Erstling doch großes Glück bezüglich ausbleibendem Härteverzug. Als ich dann vor einigen Tagen die Produktion von drei weiteren Fräsern nach der schon angewandten Methode anlaufen ließ war das Ergebnis eher enttäuschend.

Der 0.3er und der 0.7er verzogen sich um bis zu 0.3mm, nur der 0.4er blieb in einer Toleranz welche ein sinnvolles Schleifen überhaupt zuließ.

Und das, obwohl ich die Schäfte rückseitig mit einem M4 Gewinde versehen hatte und die Erhitzung und Abschreckung per eingeschraubter Gewindestange im drehenden Akkuschrauber (Eintauchen ins Wasser dann auch möglichst senkrecht) vorgenommen hatte.

Als ich dann den Kleinsten noch ungetempert (glashart) zur Rundlaufprüfung ins Drehfutter spannte war scheinbar der Schaft schon so verzogen, dass der Richteffekt des Futters auf den Schaft gleich den halben Fräser sprengte.

Da ich wenig Lust verspüre dauernd Teile für die Tonne zu drehen musste eine andere, prozesssicherere Lösung her.

So kam ich auf die Idee die Fräser zweiteilig zu bauen, ein ungehärteter Schaft aus ETG100 und auswechselbare, gehärtete Schneiden aus dem gleichen Material.

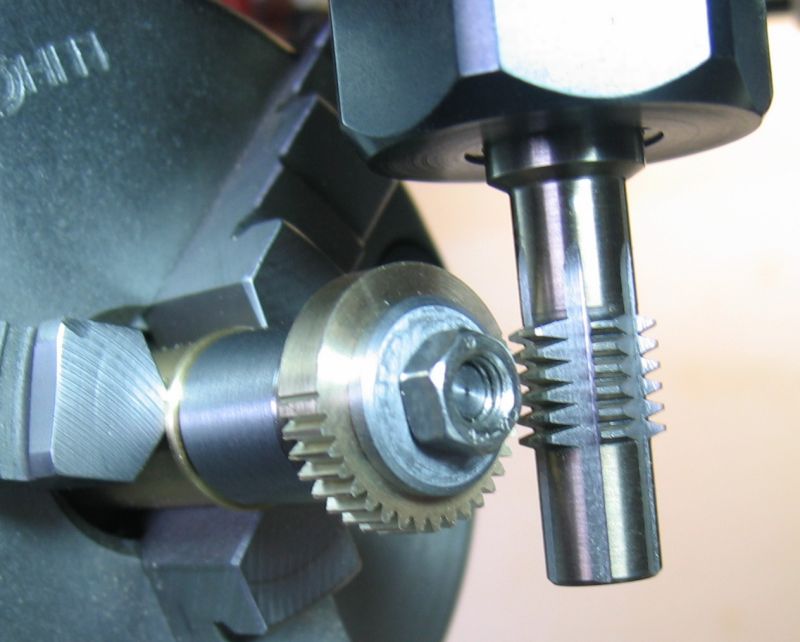

Nach dem Drehen sehen die Teile für m0.6 und m0.7 dann so aus:

Die jetzt sehr kleinvolumigen und kurzen Scheidenzylinder sollten sich trotz Härtung auf einem sauber rundlaufenden Schaft doch erheblich präziser benehmen.

Ich wurde von einigen Lesern u.A. zu Details der Geometriebestimmung und des Schneidenschliffes gefragt und möchte ich an der Stelle noch etwas darauf eingehen.

Ein grundsätzliches Problem der Herstellung der Profilform besteht in der möglichst präzisen Einstechtiefe des 40grd Drehmeißels, wobei ich mal voraussetze, dass dessen Form schon sehr genau geschliffen wird.

Damit der Profilgrund keine extreme Kerbwirkung (besonders in Bezug auf das spätere Härten) erzeugt und weil die Meißelspitze als knallharte Spitze eh beim Drehen in ETG keine lange Lebensdauer hätte verrunde ich diese Spitze nach dem Profilschliff noch.

Dieser freihändig auf dem Abziehstein hergestellte Radius ist aber undefiniert, so kann ich die erzeugte Profilbreite (am Rechner ja schön im CAD festlegbar) nicht über die Einstechtiefe nach Ankratzen und Zustellung bestimmen, das passt nachher nie aufs Hundertstel.

Deswegen steche ich gleich etwas tiefer (0.1mm) und fertige so alle sieben Einstiche. Dann messe ich mit Hilfe von zwei gleichen, im Durchmesser geeigneten Bohrerschäften die Profiltiefe auf den Flanken, so wie man sonst mit drei Drähten ein Gewinde ausmisst.

Diesen Wert übernehme ich ins CAD und bekomme das Maß um welches ich den Außendurchmesser noch kleiner drehen muss. Auf diese Weise wird das Profil so genau, dass man später beim Zahnradfräsen nach der gleichen Zustellmethode wie bei den üblichen Modulfräsern vorgehen kann.

Also die Zustellung ist auch hier gleich Zahnhöhe, 2 x Kopfhöhe + Kopfspiel. Wäre das nicht so, könnte man mit dem Werkzeug ineinander kämmende Zahnräder nur durch Ausprobieren (wenn überhaupt) herstellen, das macht wenig Sinn.

Und noch zum Schleifen:

Geschliffen wird nach dem Härten nur die Zahnbrust, das Profil am Umfang bleibt unberührt. Damit das Schneidenprofil nicht verzerrt wird muss die Zahnbrust senkrecht zum Umfang stehen, was bei dieser Sorte von Profilfräsern auch nur den Spanwinkel Null zulässt.

Damit ich nach dem Härten noch was zu schleifen habe lasse ich bei der Fräsbearbeitung an der Brustfläche 0.2mm stehen. Auf der Schleifmaschine wird der Fräser im Teilapparat genau waagerecht ausgerichtet und diese 0.2mm werden dann weggeschliffen. Wenn man sorgfältig arbeitet sollte das dann so wie auf der Zeichnung oben aussehen.

Aber weiter geht's noch mit den neuen Hobbern. Die Fräserei mache ich dann schon gleich auf dem Dorn, der Rest läuft wie ganz oben schon mal beschrieben.

Das Härten der Kleinteile geht dann problemlos, getempert wurde wieder im Backofen eine Stunde bei 250grd. Nachher muss man die Bohrungen noch etwas mit feinem Schleifleinen nacharbeiten damit die Hülsen wieder saugend auf den Schaft passen.

Für die Schleifarbeit habe ich meinen alten Minirundtisch noch mal überarbeitet, der läuft jetzt mit dem kleinen Futter sauber ohne Schlag. Die Schweinerei mit dem Schleifstaub wollte ich meinem Vertex und dem Röhmfutter nicht weiter antun.

Die fertigen Fräser machen schon mal einen ganz überzeugenden Eindruck und es gibt Null Probleme mehr mit dem Rundlauf.

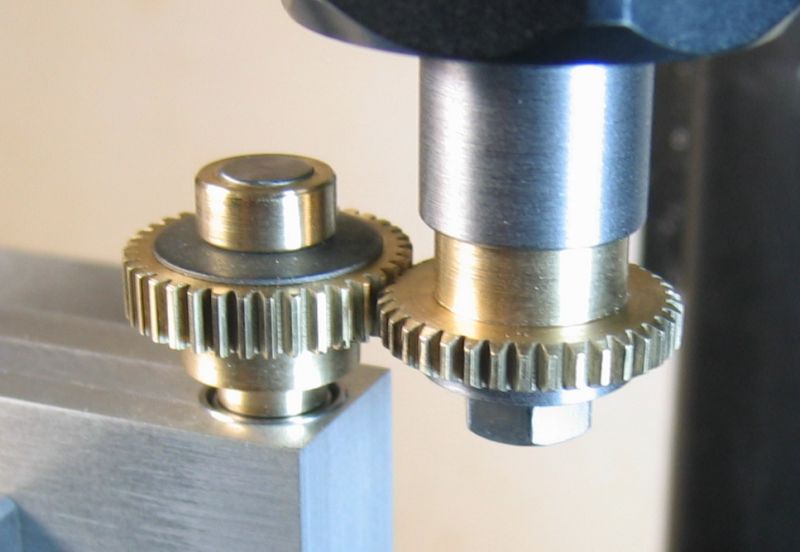

Mittlerweile wurden beide Fräser auch getestet, hier ist das Ergebnis mit Modul 0.6:

Die Laufversuche im Testaufbau auf der Fräsmaschine wie weiter oben schon beschrieben vielen auch zur vollen Zufriedenheit aus. Die Geometrie stimmt sehr gut, bei errechnetem Achsabstand nach Norm-Modul (plus 0.05mm zusätzlichem Kopfspiel) wälzen sich die Zahnräder ruhig und geräuscharm ab.

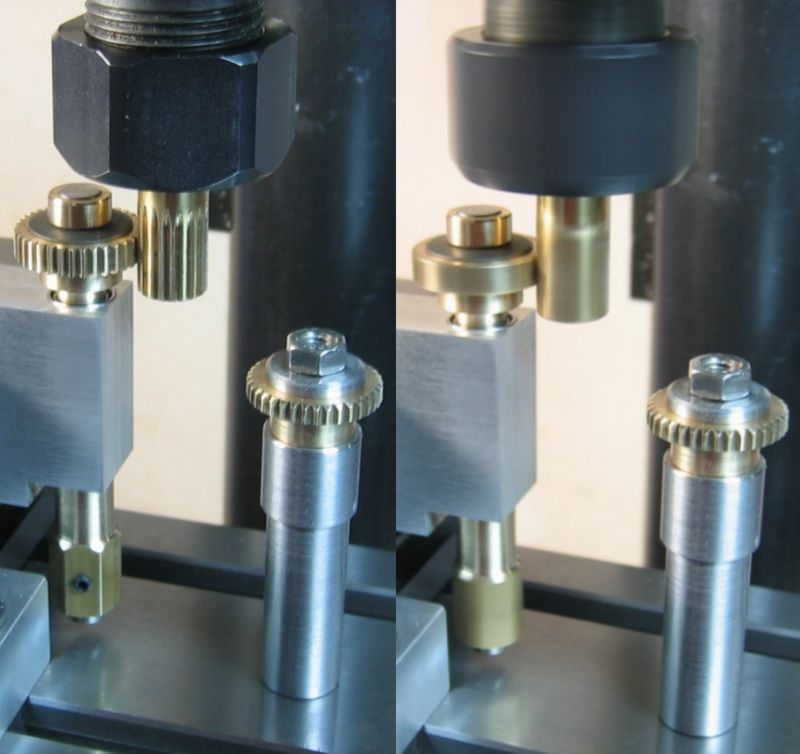

Nachdem sich die zweigeteilten Fräser prima bewährt hatten habe ich dann in den letzten Tagen das Programm in dieser Bauform noch nach unten mit den Modulen 0.4, 0.3 und 0.25 abgerundet.

Diesmal wurde der ganzen Angelegenheit auch eine Verdrehsicherung in Form eines 2mm Passstiftes spendiert. Ist eigentlich nicht nötig, die große Ausführung funktioniert auch ohne wunderbar, aber so ein halbprofessionelles Gimmick kann auch nicht schaden....ha ha ha.....

Das Bauprinzip ist echt praktikabel, kein Ausschuss, komfortabel härtbar und auch hier stellte sich der erwartet gute Rundlauf ein.

Damit ist meine Sammlung mit Gear Hobbern erst einmal vollständig.

Und hier habe ich das Modul 0.25 getestet.

Das sind nun echte Minizahnräder, 9.5mm Durchmesser bei 36 Zähnen, die könnten z.B. in einer HO Modelllokomotive Verwendung finden.

Auch dieses kleine Modul kämmt mit dem errechneten Achsabstand plus 0.05mm zusätzlichem Zahnspiel einwandfrei.

Zum Schluss hier noch ein paar überarbeitete Zeichnungen und theoretische Betrachtungen welche über die Beschäftigung mit dem Thema in den Wochen dazu gekommen sind.

Das ist die endgültige und durchweg erprobte Maßfestlegung des Fräserprofils als Beispielmodul 1.

Daraus kann man alle Module skalieren, ganz einfach mit dem Wunschmodul multiplizieren und dann passt das.

Dann habe ich noch mal simuliert wie ein normaler, Einscheiben Evolventenfräser das eigentlich ideal und richtig macht und was ein einzelner 40grd Fräser für einen Unsinn fräsen würde.

Dagegen dann noch mal etwas detaillierter die Abläufe beim 40grd Reihenprofilfräser.

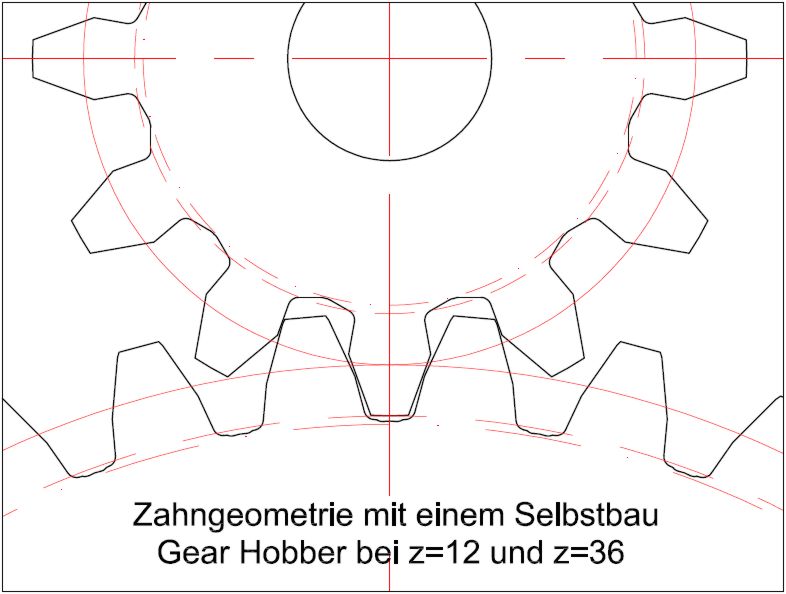

Und in der Vergrößerung die erzielten Zahnformen bei praktischer Anwendung auf kleine und große Zahnzahlen und deren Zusammenspiel.

Hier kann man das eigentliche Manko gut erkennen, die Zähne haben zwar den nötigen Querschnitt um sich beim Abwälzen nicht zu behindern, aber das Verzahnungsgesetz wird nicht eingehalten.

Nach dieser Regel muss die Übertragung der Winkelgeschwindigkeit während eines Umlaufs der Räder unveränderlich sein.

Da aber der Berührungspunkt der Zahnflanken während des Abwälzens nicht auf dem gemeinsamen Teilkreisschnittpunkt bleibt, sondern auf der Verbindungsgeraden zwischen den Radachsen etwas hin- und herwandert ändert sich beim Umlauf von Zahnkopf zu Zahngrund dauernd der Wirkdurchmesser der Zahnräder.

Das erzeugt eine sich von Zahnkopf zu Zahngrund ändernde Winkelgeschwindigkeit welche wiederum zu Schwingungen im System und einem eben nicht idealen, wahrscheinlich auch schneller verschleißenden Lauf führt.

Die Evolventenverzahnung erfüllt dagegen das Verzahnungsgesetz perfekt, hier bleibt auf Grund der speziellen Kurvenform dieser Berührungspunkt immer auf dem gleichen Berührungsabstand.

Das ändert sich in gewissen Grenzen auch nicht bei Überschreitung des idealen Achsabstandes, auch das verzeiht eine Evolventenverzahnung. Mit größerem Achsabstand vergrößert sich dann zwar das Flankenspiel, der gemeinsame Abwälzpunkt bleibt aber erhalten und wandert nur etwas weiter nach außen.

Ich möchte es noch einmal betonen, das Gear Hobber Prinzip ist wenig geeignet für sehr hoch belastete und schnelllaufende Antriebe wie zB RC Cars mit Verbrennermotoren von 2 PS bei 25tausend Touren oder vergleichbare Anwendungen, da werden die Rädchen bestimmt keinen guten Dienst tun. Getriebe mit eingeschränkten Ansprüchen an die Laufruhe und nicht bis an jede Grenze des Materials gehende Drehmomentübertragung werden sich damit aber gut realisieren lassen.

Und diese Fräserbauart taugt nur zur Herstellung von gerade verzahnten Stirnrädern.

Schrägverzahnungen kann man ohne Abwälzverfahren mit den normalen scheibenförmigen Evolventen-Modulfräsern ja auch nicht wirklich fräsen, mit zunehmendem Schrägungswinkel wird das Profil von der Mitte nach Außen auch dort immer verzerrter. Bei den üblichen 20grd für Schrägverzahnungen ist das schon erheblich.

Mit meinen Hobbern würde das noch schlimmer, die vor- und nachbearbeitenden Fräserzähne erzeugen am Fräsbeginn und Ausfahrende im dort zwangsläufig weiter entfernt von der Fräserachse stehenden Umfang des Rohlings vollkommen unpassende Artefakte.

Kegelräder gehen auch nicht wirklich, bei den "Richtigen" sollte sich die Zahn- und Lückenbreite über die Länge des Kegelmantels gleichmäßig entsprechend der Durchmesseränderung großer zu kleiner Durchmesser verkleinern. Dadurch verändert sich auch das Modul über die Fräsbahnlänge, man bewegt sich sozusagen nur in der Mitte im Nennmodul.

Nur so würde das Profil über die ganze Mantellinie auch tragen. Das funktioniert auch wieder nur auf speziellen Abwälzmaschinen oder Mehrachsen BAZ's mit entsprechendem CAM. Das Problem besteht auf normalen Fräsmaschinen mit den Scheiben-Modulfräsern aber genau so.

|

|

| |