|

|

|

| |

Universalspindel die Zweite, oder es geht auch flüsterleise und kompakt |

27.05.2008 |

Moin Moin,

wie schon im Beitrag über den Umbau meines Microzerstäubers angekündigt wollte ich dem Fräsmaschinchen und auch meinem Drehbanksupport ja noch eine neue, stabilere Arbeitsspindel spendieren.

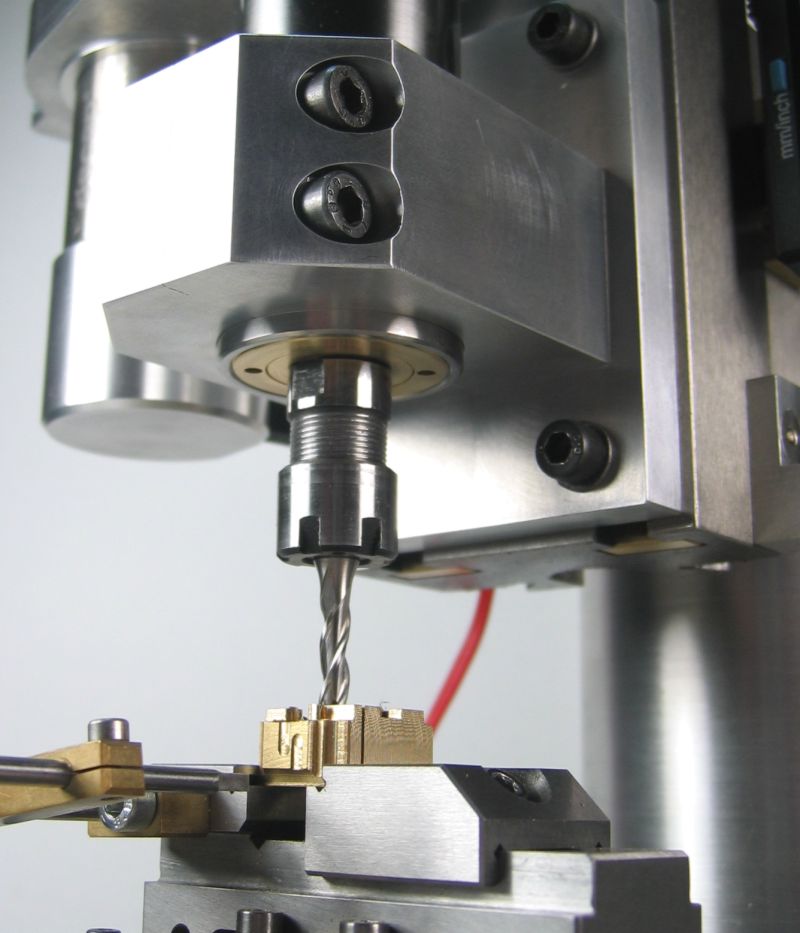

Also hab ich mich drangemacht und mir zuerst mal eine Spannzangenwelle ER11 mit 12 mm Zylinderschaft und Minimutter bestellt. Die spannt bis 7 mm hochpräzise und stabil und die Rumeierei mit den Proxxonzangen hat damit ein Ende....wat ein Glück!

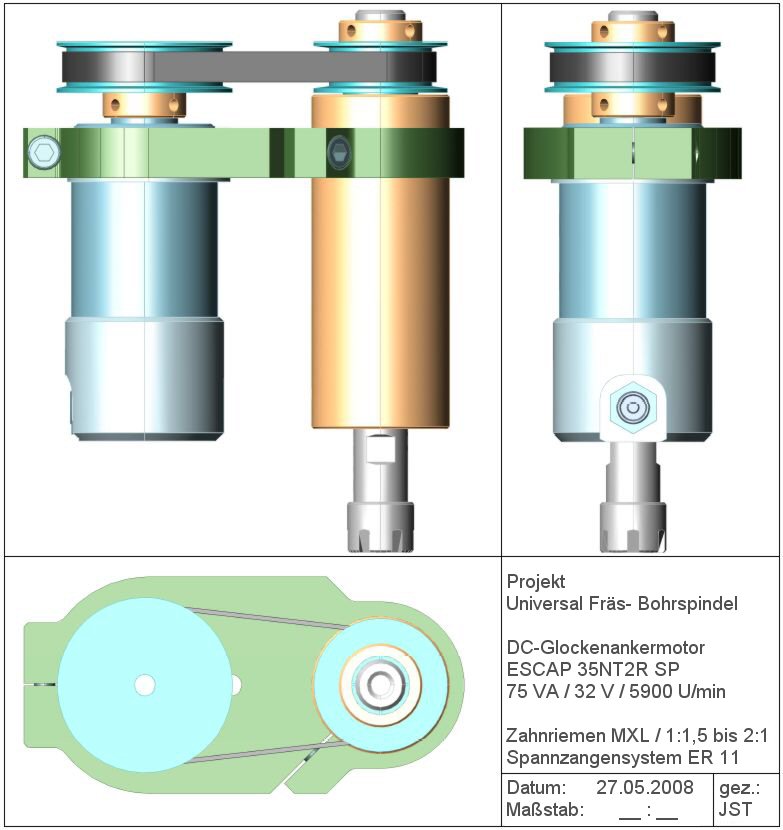

Die Konstruktion soll möglichst kompakt und dabei variabel zum Einsatz verschiedener Zahnriemenuntersetzungen aufgebaut sein. Gezeichnet sah das dann so aus:

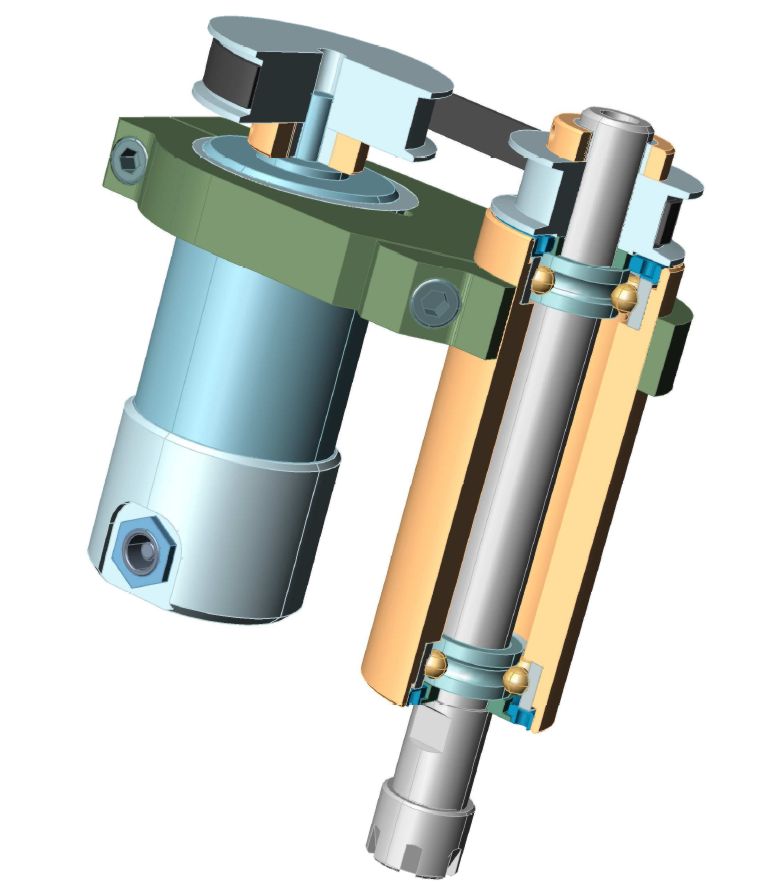

Und dazu ein Schnitt mit den Details der Wellenlagerung:

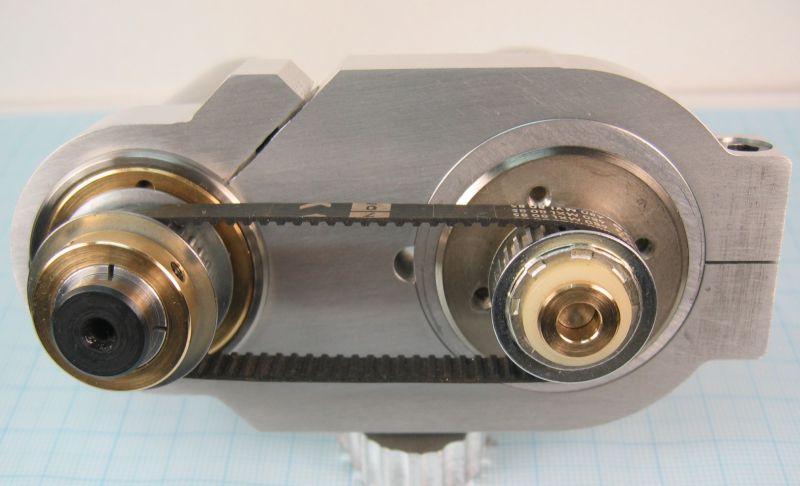

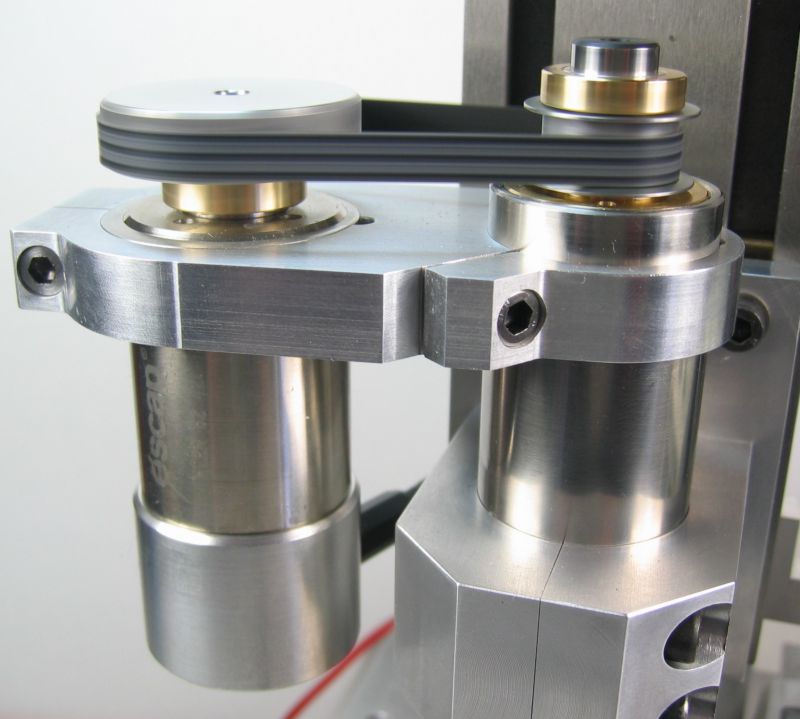

Die Welle-Nabe-Verbindung der Zahnriemenscheiben habe ich wieder mit einer geschlitzten Klemmnabe, mit Hilfe eines Druckrings und Stiftschrauben gespannt, ausgeführt. Bei gleichzeitig eng tolerierter Nabenbohrung wird das sehr präzise rundlaufend und ist auch gut geeignet zur Übertragung höherer Drehmomente.

Die spindelseitige Zahnriemenscheibe dient gleichzeitig zur Einstellung des Axialspiels der Kugellager. Bei der Montage wird das dort per Hand kräftig zusammengedrückt und dann der Klemmring angezogen.

Das ist zwar keine "konservative" Industriebauform, funktioniert aber für diesen Zweck hier bestens und lässt sich unkompliziert herstellen.

Und nun zur Fertigung:

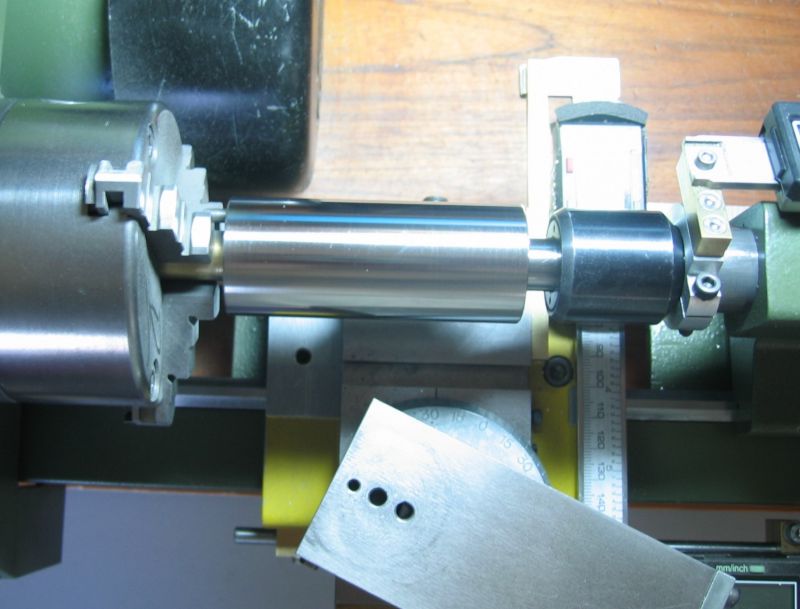

Als Erstes braucht's ein Spindelrohr passend für 12/28/8er Kugellager, dazu hab ich mir ein Stück 35 mm Automaten-VA 1.4305 auf die kleine Drehbank gespannt und daraus einen Zylinder 80x33.5 mm hergestellt.

Ist schon ne ganz schöne Viecherei das Teil auf der kleinen PD360 auszubohren, mit Geduld und Spucke geht's. Das 20 mm Durchgangsloch ist das Arbeitsintensivste, schon die 12 mm Kernbohrung ist absolut grenzwertig. Die Lagersitze selber und die Innengewinde M30x0.7 für die Lagerdeckel sind dagegen richtig schön zu fertigen.

Das sind die Einzelteile der Spindellagerung:

Ich verwende hier normale Qualitätsrillenkugellager Typ 6001-ZZ, Schrägkugellager für 12er Wellen nehmen mit 32 mm Außendurchmesser einfach zu viel Platz ein, denn ich wollte den Außendurchmesser der Spindel unbedingt bei 33 mm belassen können. So passen auch käufliche HF-Spindeln in meine Maschinenaufnahmen, man weiß ja nie was man sich noch alles so anschafft. Und ich denke für die Belastung reichen Rillenkugellager auch vollkommen aus.

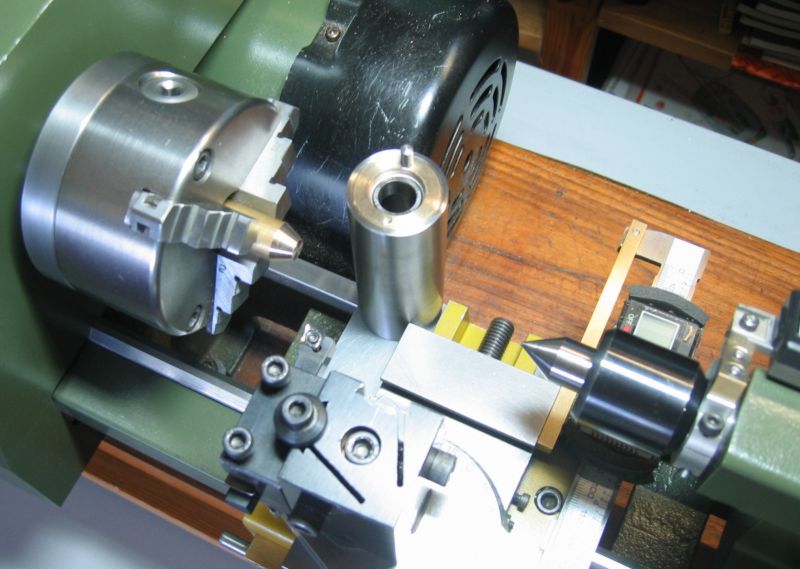

Nachdem alles zusammenpasste habe ich das ganze Rohr in den Kugellagern zwischen die Spitzen gespannt und am Außenmantel fein auf 33 mm geschlichtet. Da ich keine Spitzendreheinrichtung habe tut es auch ein in der Einspannung gedrehter Kegel, ein überzähliger Schraubring mit einem 4 mm Passstift fungierte als Drehmitnehmer.

Dadurch erhalte ich einen ansatzlosen Zylindermantel welcher auch sehr genau zur Wellenachse fluchtet. Diese konzentrische Flucht ist für die Montierung auf Fräse und Drehbank von Bedeutung, sonst sitzt eine Tauschspindel nicht immer wieder exakt auf gleicher Position in den eingemessenen Vorrichtungen.

Jetzt brauche ich noch eine Motorträgerplatte mit geschlitzten Klemmfäusten, die wird aus 12 mm Automatenalu gefräst

und auf der Spindelseite sehr dünnwandig beigearbeitet. Das benötige ich so zur Verwendung der Einheit auf der Drehmaschine, sonst kann ich die Spindel später nicht freizügig auf meinem Support oberhalb der Zo-Oberfläche montieren.

Nun kam die Motorfrage. Eigentlich wollte ich ja einen Maxon oder Nanotec DC-Brushless Servomotor mit ca. 140 Watt verwenden. Diese Motoren wären für den Zweck schon toll, sehr gut regelbare Drehzahl, hohes Drehmoment auch bei kleinen Drehzahlen und kurzfristig mit mehr als der doppelten Nennleistung zu betreiben.

Neben dem Motor braucht man dazu natürlich noch einige kostspielige Nebenaggregate wie eine Motorsteuerung, zB den Maxon Ein Quadranten Amplifier DEC 50/5 und ein leistungsfähiges Gleichstromnetzteil mit mind. 50 Volt / 5 Ampere.

Ich war schon drauf und dran die Teile zu bestellen da bekam ich ein feines Geschenk in Form eines Gleichstrommotors.

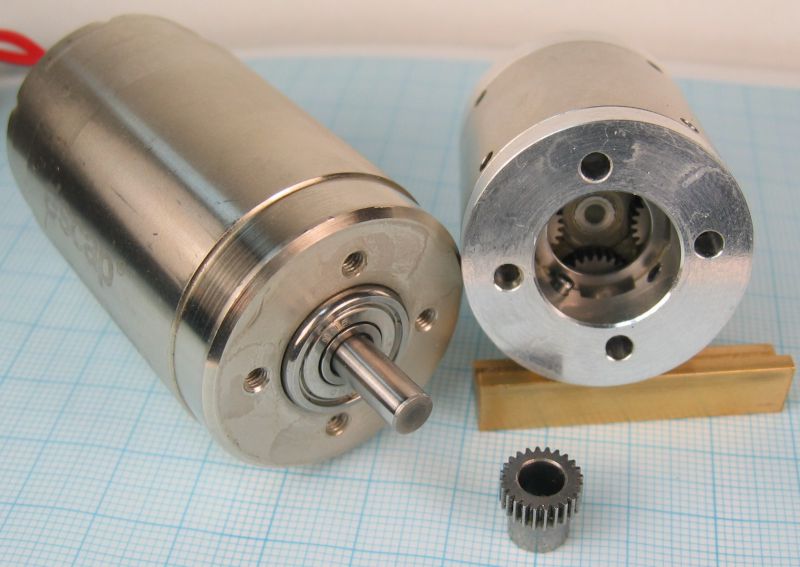

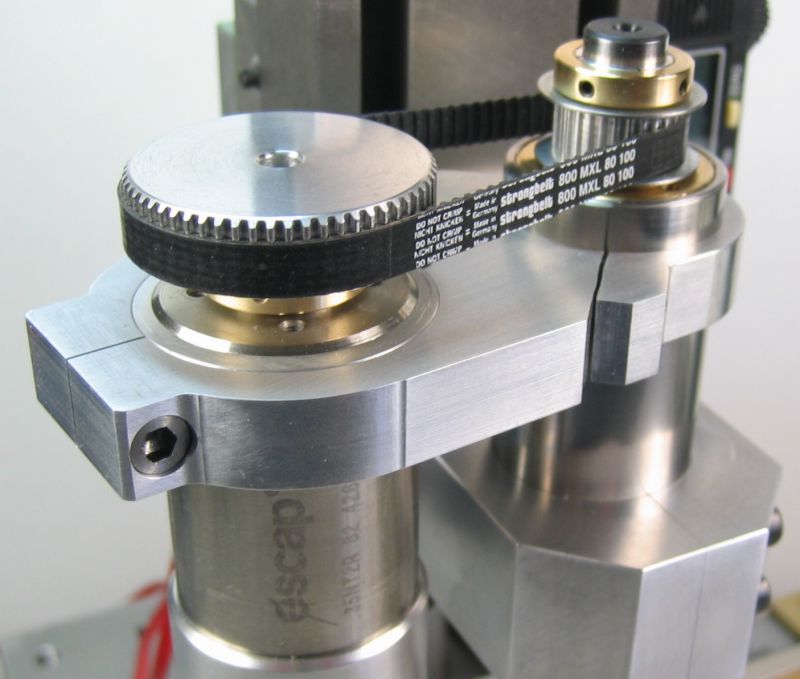

Ein ESCAP Glockenankermotor 35NT2R SP, 32 Volt, 2.3 Ampere, Leerlaufdrehzahl ca. 6000 U/min. Ich sach mal, Qualität und Präzision wie vonne NASA und zum Betrieb dieses Motors genügt ein ausreichend dimensioniertes Gleichspannungs-Netzteil.

Damit war die Entscheidung gefallen, der ist absolut geeignet und wurde sofort verbaut!

Hier habe ich erst einmal das unnötige Ritzel abgezogen, das bei mir nicht genutzte Vorsatzgetriebe wird natürlich aufgehoben.

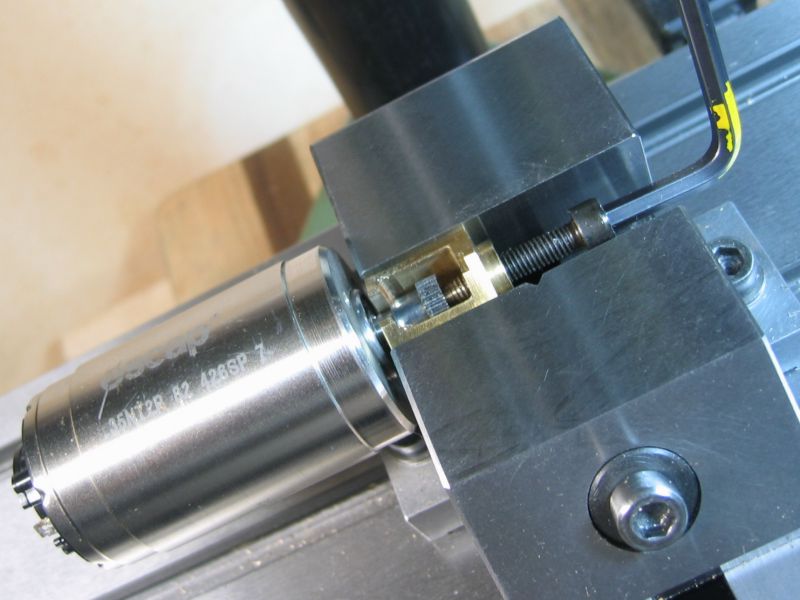

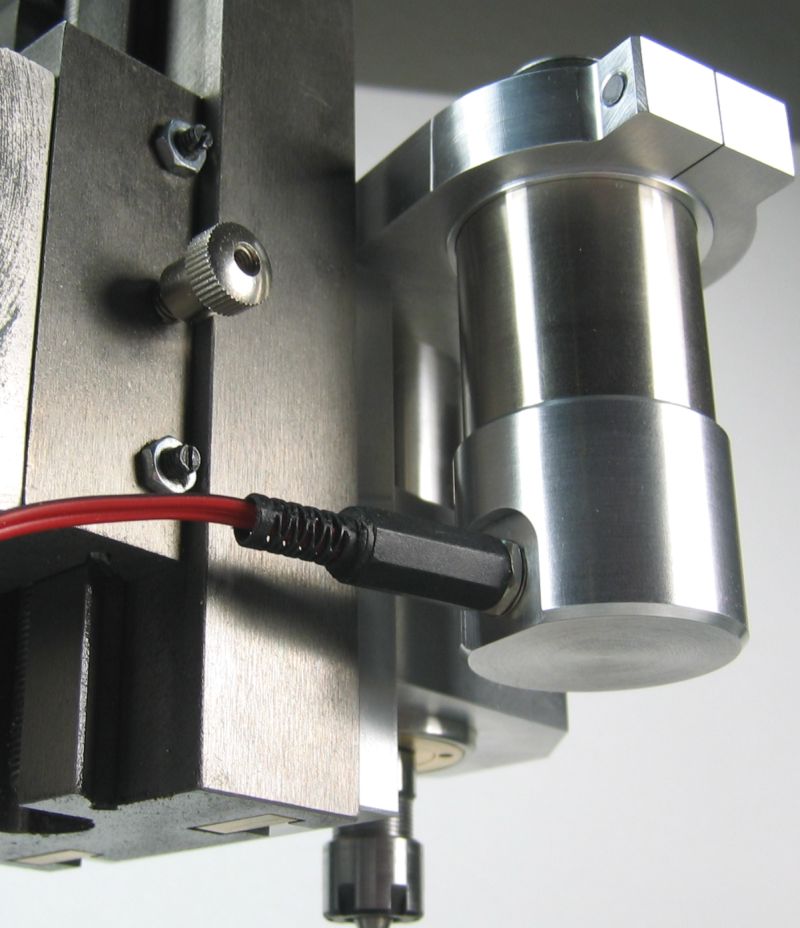

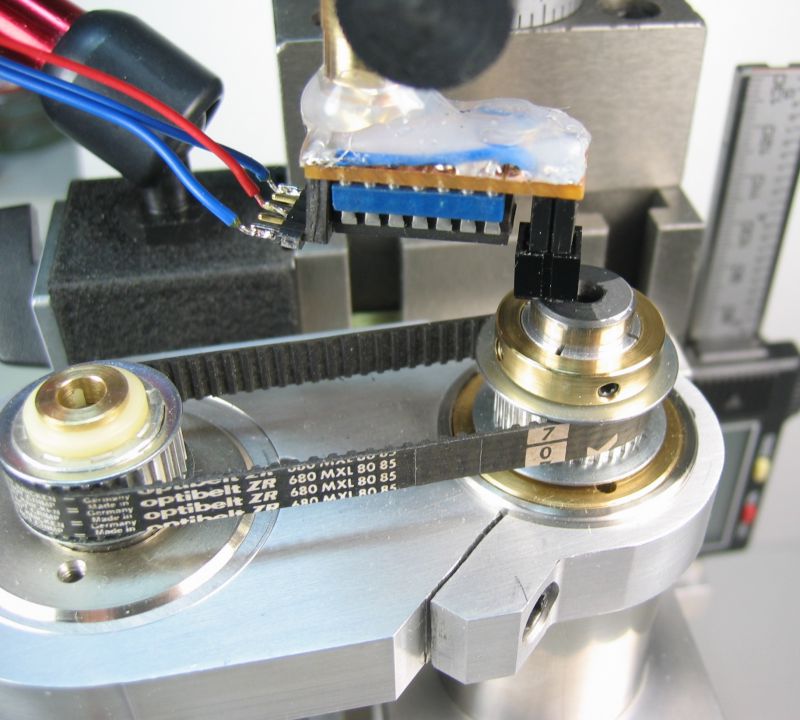

An der Wellenseite wurde auf den Motorzylinder ein Exzenterring mit 2 mm Hub aufgeklebt, für die Lötfahnenseite habe ich einen Deckel mit Einbaubuchse zur Kabelanbindung angefertigt.

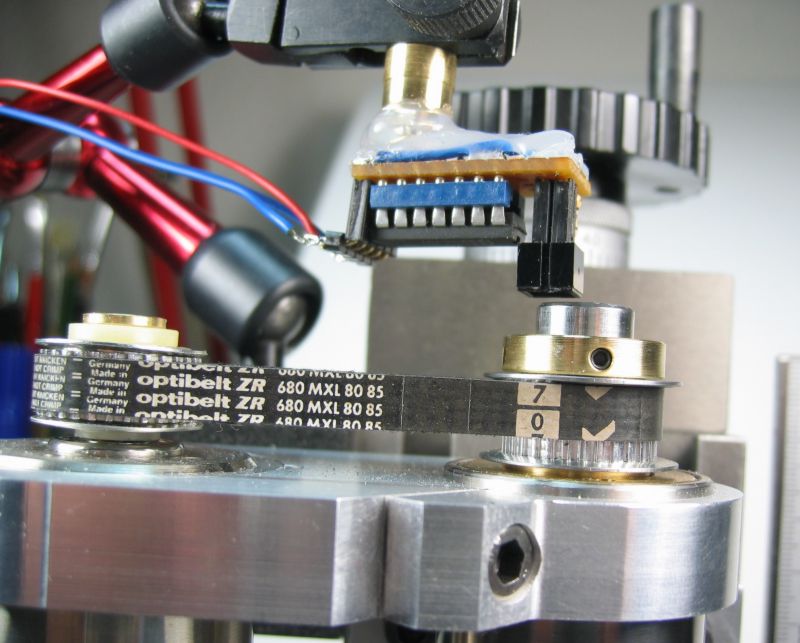

Mit Hilfe des Exzenterrings kann man die Riemenspannung prima einstellen und ich kann unter Verwendung verschiedener Riemenlängen/Riemenscheiben mit einer ganzen Reihe von Unter- Übersetzungen experimentieren ohne eine neue Montierung herstellen zu müssen. Zu sehen ist hier das Verhältnis 1:1, 30 zu 30 Zähne MXL.

In dieser Aufsicht kann man den Exzentering mit 2 mm Hub besser erkennen. Folgende Kombinationen werden so durch einfaches Verdrehen des Motors nutzbar: R100/Z30/Z60 , R85/Z30/Z30 und R80/Z30/Z20.

Da die Stufungsverhältnisse erhältlicher Riemen/Scheiben Kombinationen bezüglich des Achsabstandes keinem linearen Gesetzt folgen wird der große Exzenterhub nötig, für das reine Spannen des Riemens hätten 1 mm schon ausgereicht.

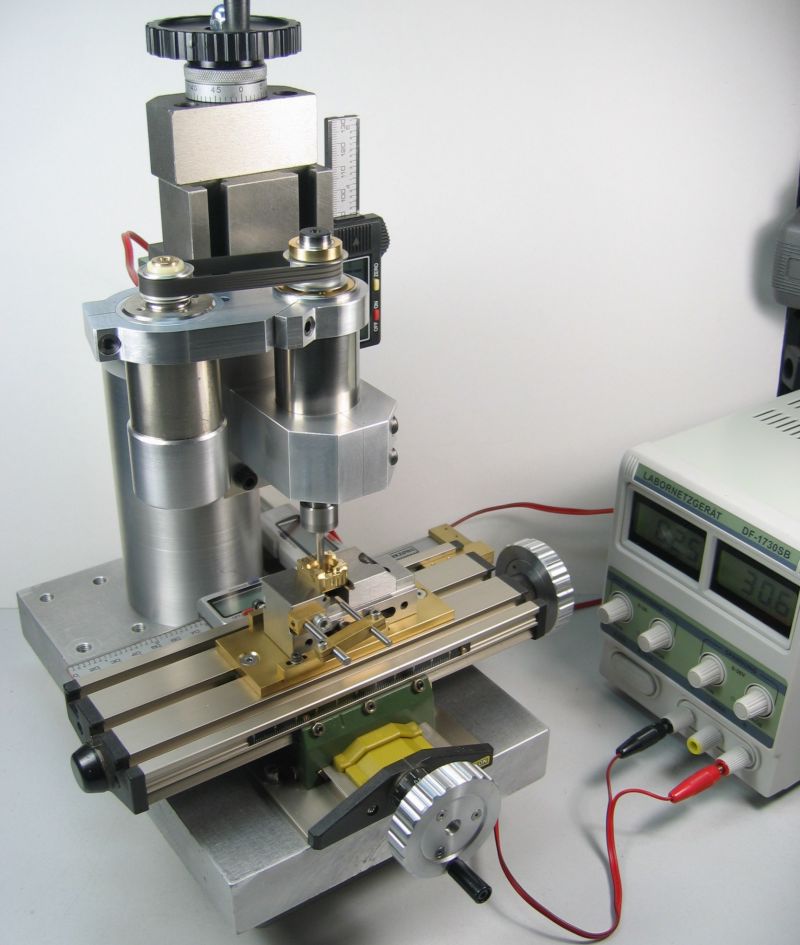

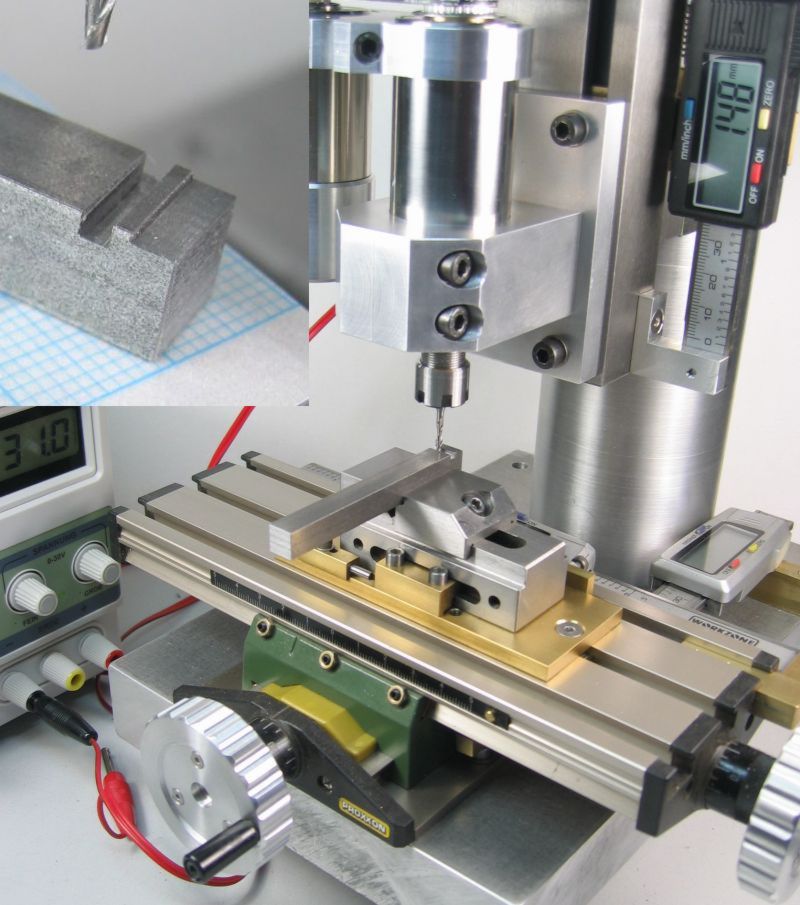

Für die Minifräse habe ich dann noch eine neue Spindelaufnahme in Form einer 33 mm Klemmfaust gebastelt und dann konnte endlich probegefräst werden.

Ich sach mal.......absolut überzeugend.

Flüsterleise, keine Vibrationen, noch nicht mal kleine Resonanzbänder beim Durchfahren der Drehzahlen, dabei fast von Null herauf regelbar. Und genug Drehmoment ist auch da.

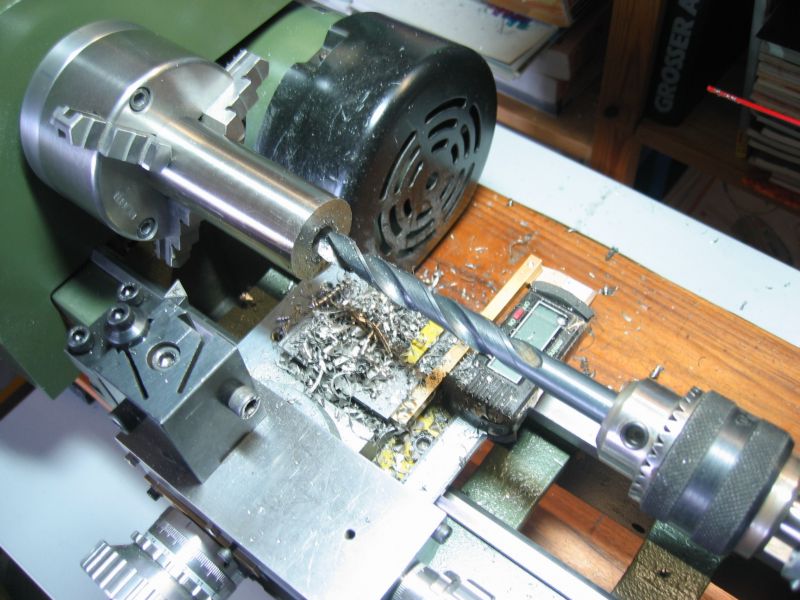

Mit dem 1zu1 Antrieb (ca. 5900 U/min an der Spindel) in Messing und einem 4 mm Fräser auf volle Breite bei Zustellung 3 mm in Z ging die erste Testzerspanung absolut easy.

Hier gibt's ein kleines Video im MPG Format genau von dieser Aktion.

Messing / 5900 U/min / HSS 4 mm / Z 3 mm

Dabei klingt die Spindel im Film viel lauter als ich das so wahrnehme, das Kameramicro scheint da bestimmte Frequenzen besonders hervorzuheben, möglicherweise bin ich ja auch schon etwas schwerhörig..........ha ha ha.......

Dann kamen heute noch neue Zahnriemenscheiben, damit habe ich gerade mal 2:1 realisiert, das sind dann ca. 12tausend Touren, mehr soll es auch nicht werden.

Auch das funzt einwandfrei, auch hier keine Vibrationen und nicht merklich lauter.

Und von den Schnelllaufversuchen hier auch noch ein Video:

Test Schnelllauf

Der ESCAP Motor lässt sich sehr gut regeln, Anlaufspannung 0.5 Volt mit Spindel dran, dann dreht der Motor ca. 90 U/min, das Prinzip Glockenanker ist was Feines. Und die Linearität Spannung zu Drehzahl ist bis unter 2.5 Volt hervorragend genau, man könnte z.B. sehr einfach eine gleichmäßig geteilte Skala für ein Poti herstellen.

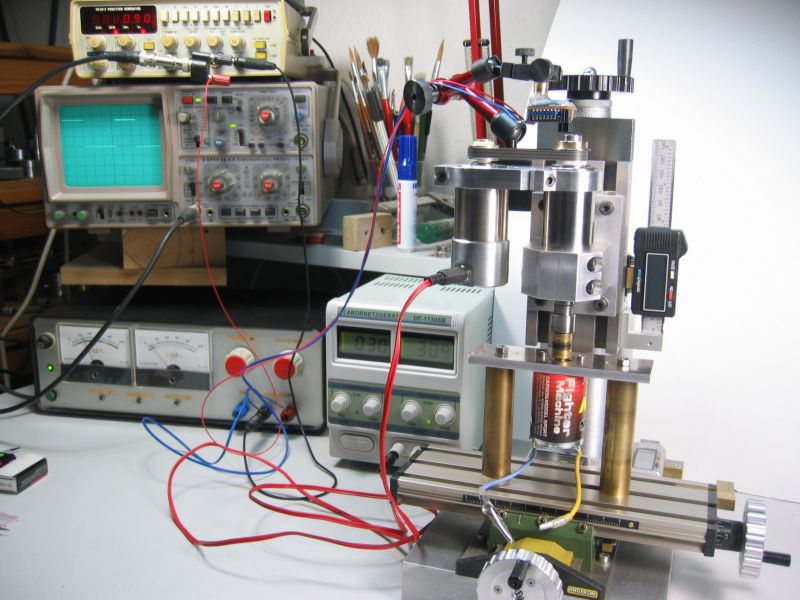

Da sich mit handgekurbelten Fräsenversuchen schlecht Aussagen über Erwärmung, Dauerlastverhalten und Stromaufnahme unter Last machen lassen habe ich mir einen kleinen Prüfaufbau zusammengestellt.

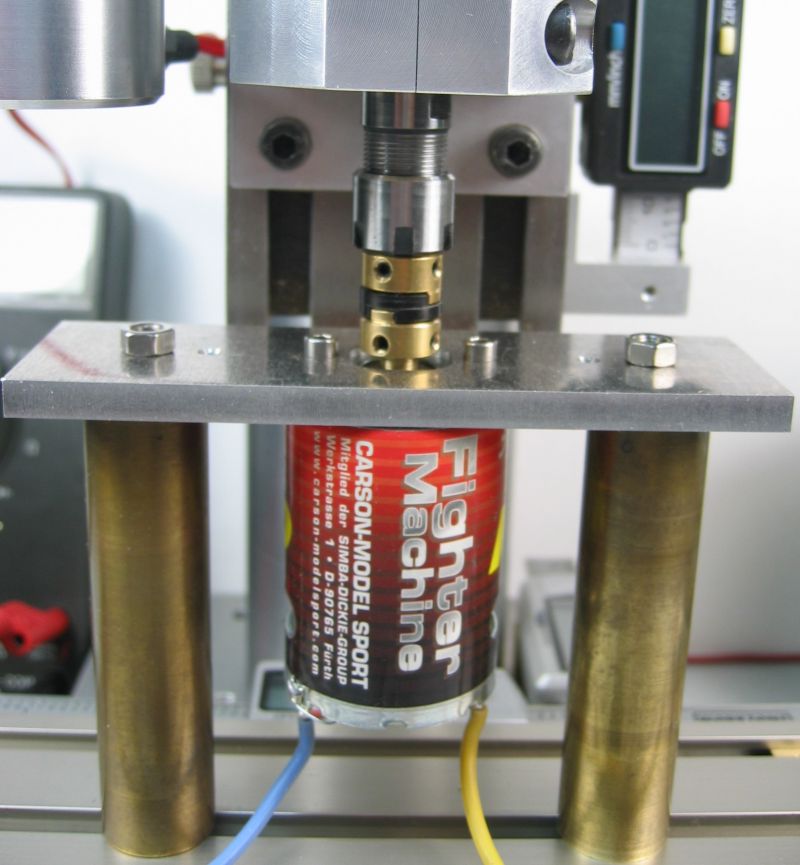

Per elastischer Wellenkupplung wird ein vorhandener RC-Car Motor an die Spindel gekoppelt, mit einem niederohmigen Lastwiderstand beschaltet erhält man eine brauchbare Motorbremse.

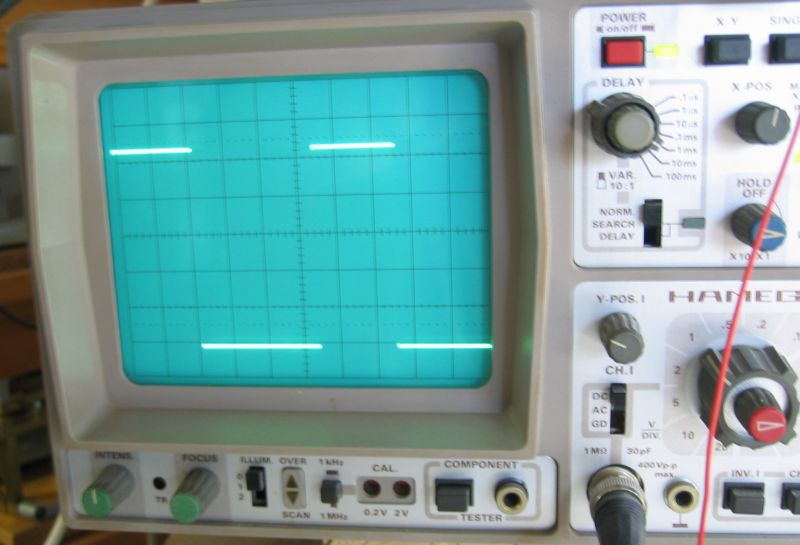

Für die Drehzahlbestimmung habe ich eine Reflexlichtschranke CNY70 zusammen mit einem CMOS Schmitt Trigger auf ne kleine Platine gefummelt und werte damit die Impulse einer aufgepinselten Markierung auf der Wellenstirn aus.

Das gibt saubere Rechtecksignale welche man dann prima mit einem Impulszähler erfassen kann.

Während ich bei den normalen Fräsversuchen mit 6 und 12tausen Touren (1:1 und 2:1) kaum über ein Ampere Strombedarf kam kann man mit dem Aufbau den Motor schon etwas mehr "quälen".

Bei Übersetzung 2:1 und kurgeschlossenem Bremsmotor sinkt die Arbeitsdrehzahl an der Spindel (Leerlauf 11.800 U/min) auf ca. 10.500 Touren und der Antriebsmotor zieht dann bei 31 Volt 2.5 Ampere.

Ich habe das dann unter diesen Bedingungen mal 30 Minuten laufen gelassen. Spindellager und ESCAP Motor erwärmen sich dabei auf max. 35 grd. Nun ja, dem armen Bremsmotor ging's es da mit 55 grd etwas schlechter, irgendwo muss die zugeführte Leistung ja verbraten werden.

Alles in Allem bringt der Glockenankermotor für seine kompakte Bauform eine sehr gute Leistung und ein zum Arbeiten mit Fingerfräsern bis 4 mm ausreichendes Drehmoment. Erste Fräsversuche in Stahl (C45) verliefen auch schon sehr vielversprechend und mit einem 22 mm Schlagzahnfräser bei Untersetzung 1:1.5 und 4000 U/min konnte ich auch problemlos Späne machen.

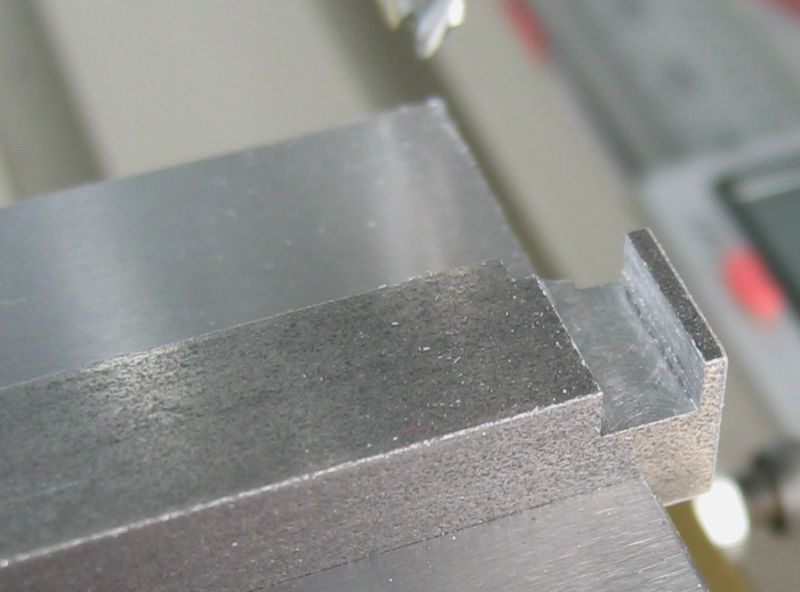

Und die ausreichende Steife von Spindel und Gesamtaufbau ermöglichen jetzt eine sinnvolle Zerspanung auch bei mittleren Drehzahlen ohne Rattermarken und quälende Geräusche.

Zum Schluß noch ein Video vom Einsatz in Stahl:

C 45 K / 5900 U/min / HSS 4 mm / Z 0.5 mm

Und eine Nahaufnahme des Ergebnisses. Sauberes Fräsbild und das mit dem leicht wackeligen Proxxon Alu-Kreuztisch.

Nun wird sich das Teil noch im Alltag bewähren müssen und eine Montierung für den Support der Drehmaschine wird natürlich auch noch gebaut, denn dafür wollte ich diese Spindel ja eigentlich viel vordringlicher haben. Über die weitere Entwicklung werde ich Euch dann noch berichten.

Ich denke aber schon jetzt, dass dieses Konzept absolut tauglich ist und auch als leise Spindel zur Verwendung auf ganz kleinen CNC Portalen gut geeignet wäre.

Tschüss vom Achim aus AC

|

|

| |