|

|

|

| |

Mini-Maschinen brauchen Mini-Werkzeuge |

02.02.2008 |

Moin Moin alle Zusammen,

da meine beiden Frässpindeln nun prima laufen muss ich den Werkzeugfundus jetzt natürlich noch ein

wenig aufstocken.

Die Schnittstelle Spindel zu Werkzeug ist mit den PROXXON

Spannzangen bis 3.2mm stabil und genau, die schnelllaufende Spindel

werde ich also so belassen. Für größere Werkzeuge und weniger Speed

habe ich mir die zweite Spindel mit der Bohrfutteraufnahme für das

kleine RÖHM ausgerüstet. Das läuft auch rund und für Bohrzwecke absolut

ausreichend, bedingt durch die lange Gesamtbauform sind die Hebelarme

aber recht ungünstig für Schlagzähne, Sägeblätter, Ausdrehwerkzeuge

etc., der Abstand Spindellager zu angreifender Kraft wird einfach zu

groß für die 8mm Stahlwelle.

Da es in der Dimension eh so gut wie keine käuflichen Produkte

gibt habe ich mir überlegt eine eigene Schnittstelle für diese

speziellen Fräswerkzeuge zu schaffen.

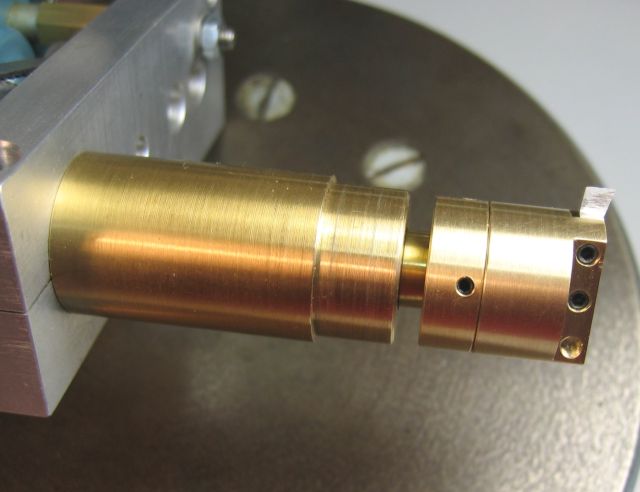

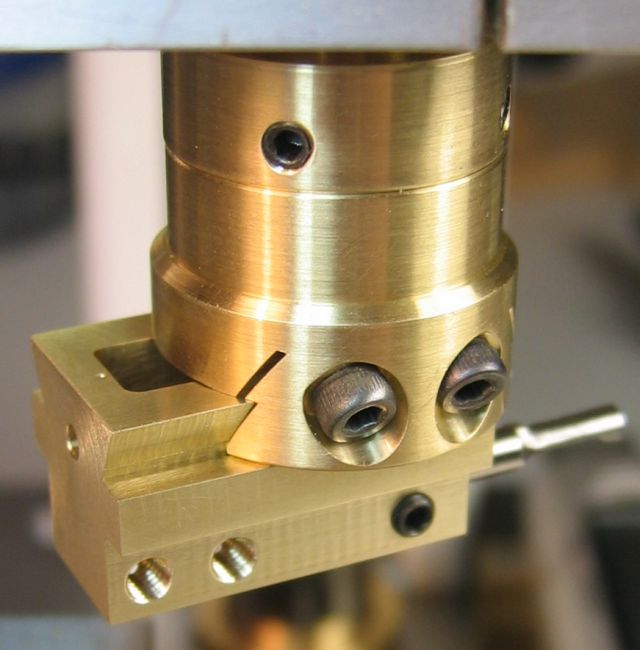

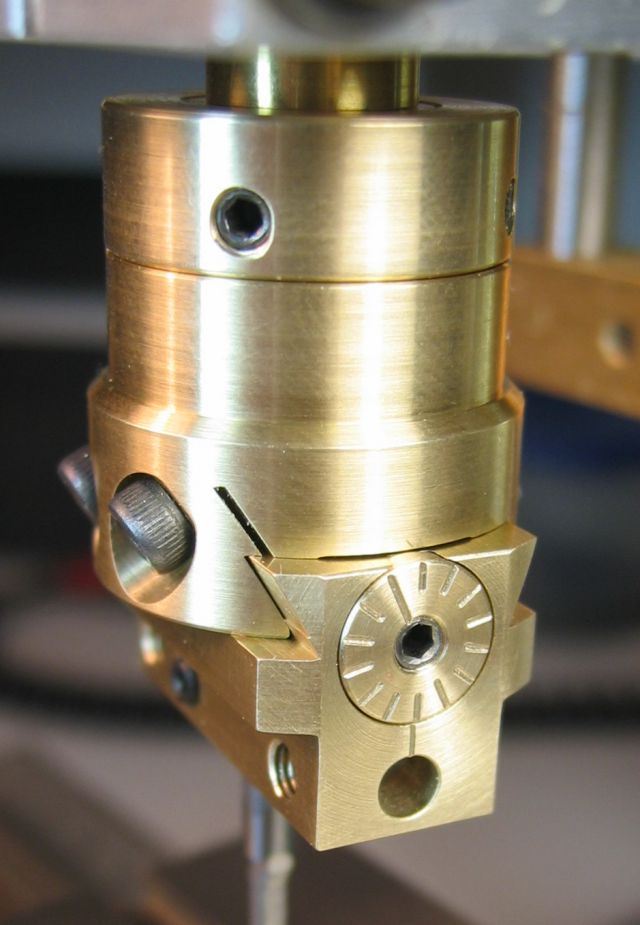

Die Spindelwelle ist oben an der Zahnriemenscheibe nur geschlitzt

geklemmt, so kann man diese ja flott austauschen. Nun gibt’s eine

zweite Welle bei welcher der untere Wellenstumpf einfach 16mm blank aus

der Lagerung heraussteht, die Welle stützt sich nur mit einem kleinen

3mm breiten, aufgeklebten Ring am unteren Lager ab. Auf diesen freien

Wellenstumpf klemme ich alle Sonderwerkzeuge auch per Druckring und

vierfach geschlitzter Wellenaufnahme.

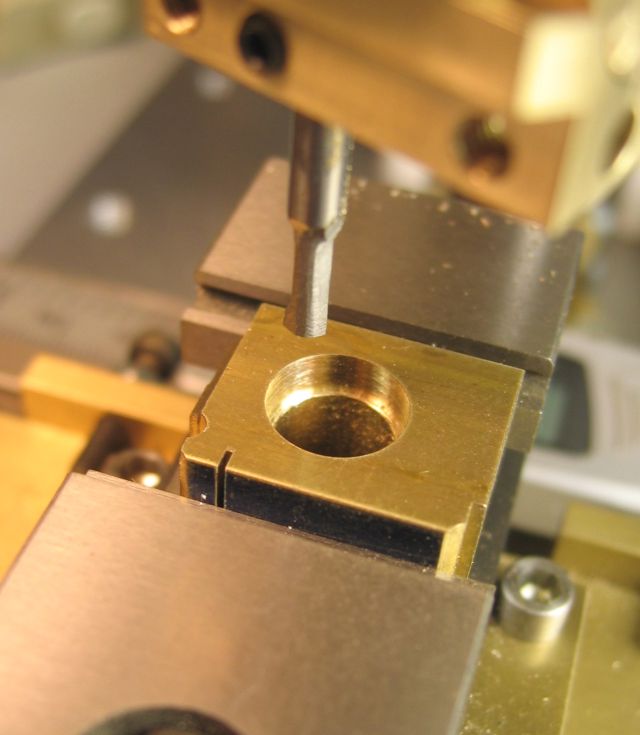

Die 8mm Bohrungen werden auf „Saugpassung“ ausgespindelt, so läuft

das Werkzeug mit minimalstem Schlag und die Klemmung ist absolut

stabil, dabei ist das auch noch gut und zügig zu fertigen. Auf diese

Weise wird die Bauform der Werkzeugaufnahme (wenn gewünscht) stark

verkürzt und die Schäfte können dem jeweiligen Bedarf gerecht

dimensioniert werden.

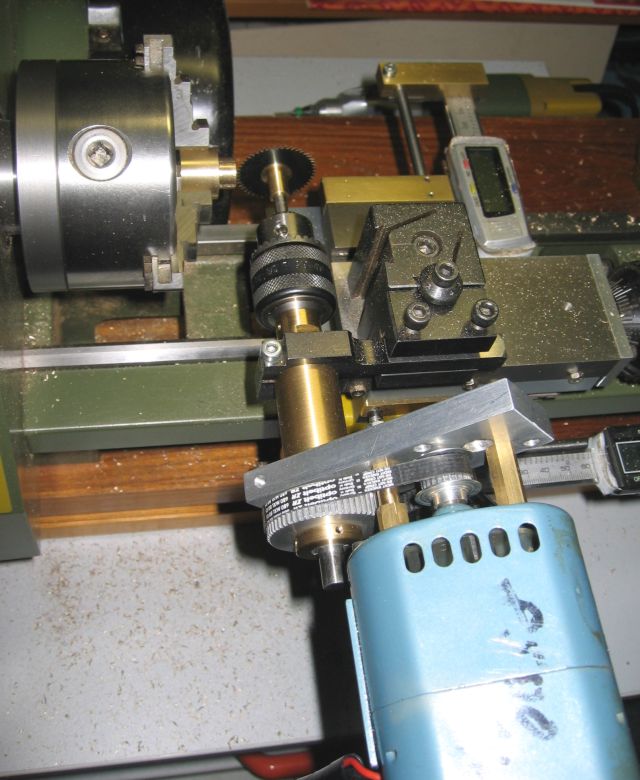

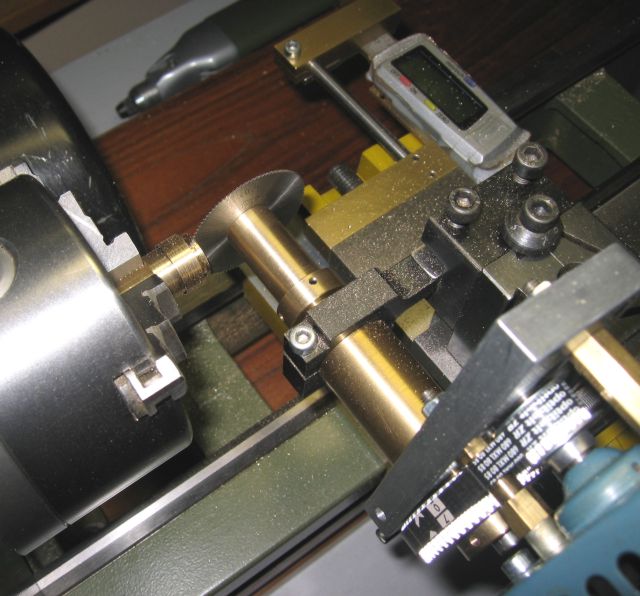

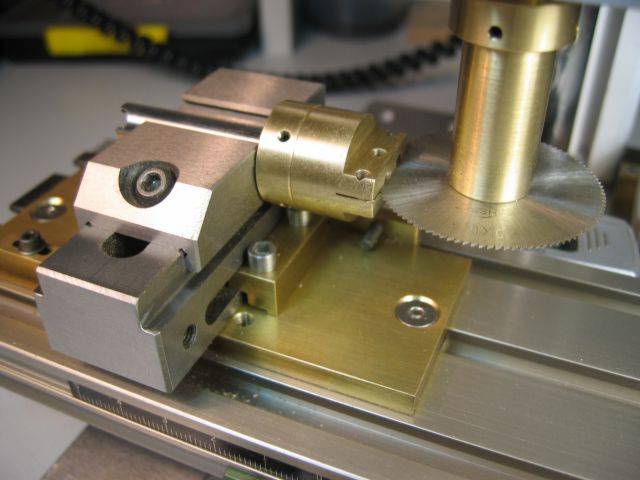

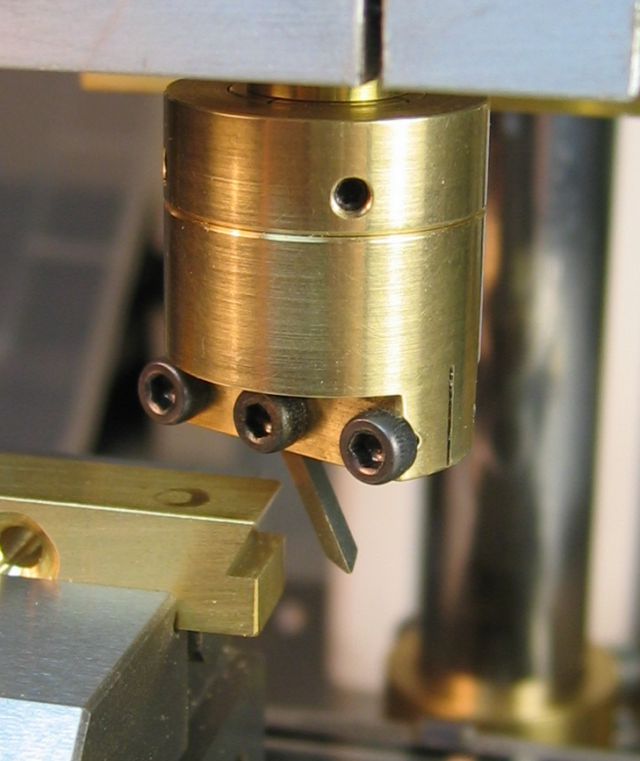

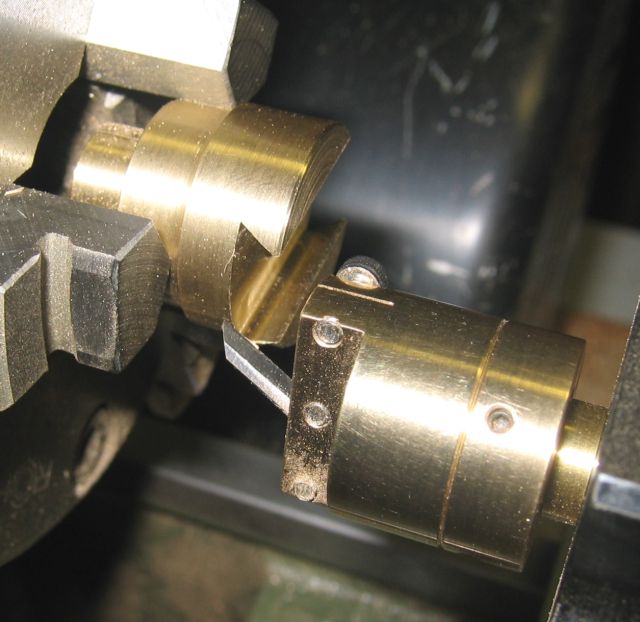

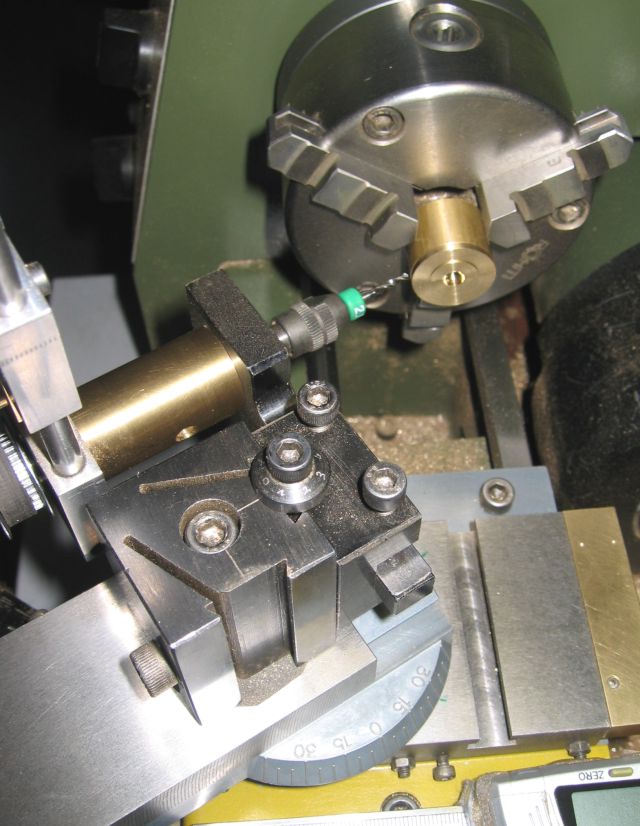

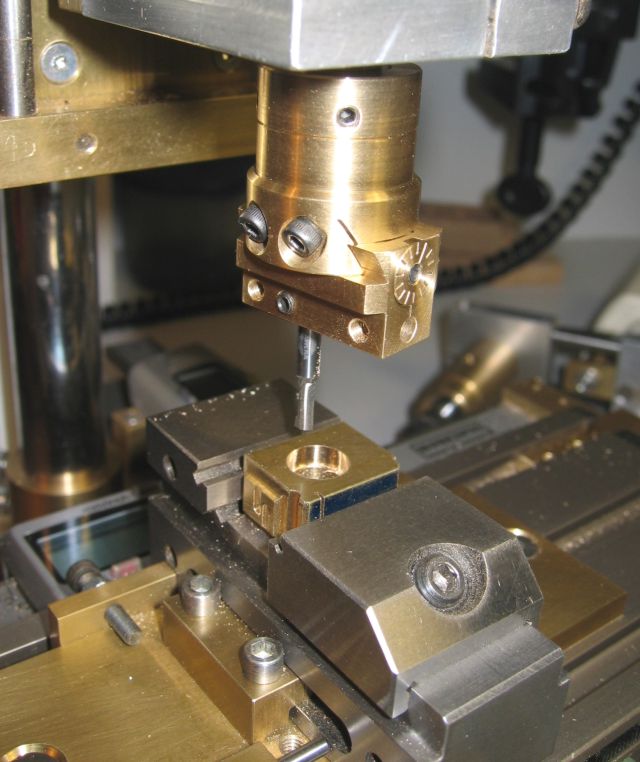

Hier einige Bilder der Fertigung. Um die Schlitzung auszuführen

habe ich hier noch den für Testzwecke gebauten Sägeblatthalter im

Bohrfutter verwendet, die neue Aufnahme entsteht ja gerade erst. Um

sicher zu gehen, dass Sägen überhaupt mit dem kleinen Gerät sinnvoll

geht hatte ich erst einmal ein 32mm DREMEL-Blatt (bitte nich lachen,

ist so ein Ding welches wie aus Federblech ausgestanzt aussieht ) aus

dem Baumarkt besorgt, nun, das ging! Also bestellte ich richtige HSS

Blätter, dafür dann hier die neue Aufnahme.

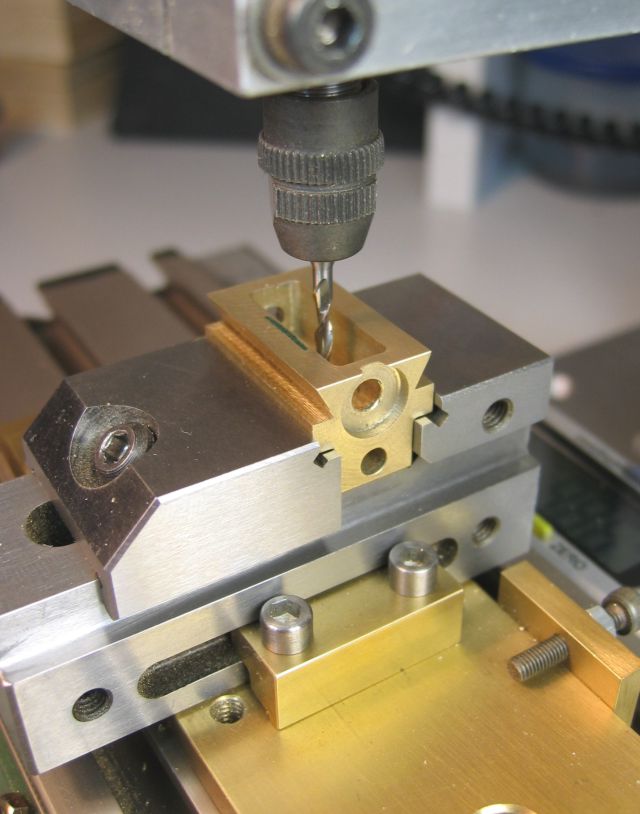

Da ich die Dreibackenfutter-Montierung für den kleinen Drehtisch

noch nicht fertig habe wurden alle Fräsarbeiten wie früher auf der

Drehbank ausgeführt, mit Spindelklemmung und Teilscheibe geht das ja

auch sehr gut.

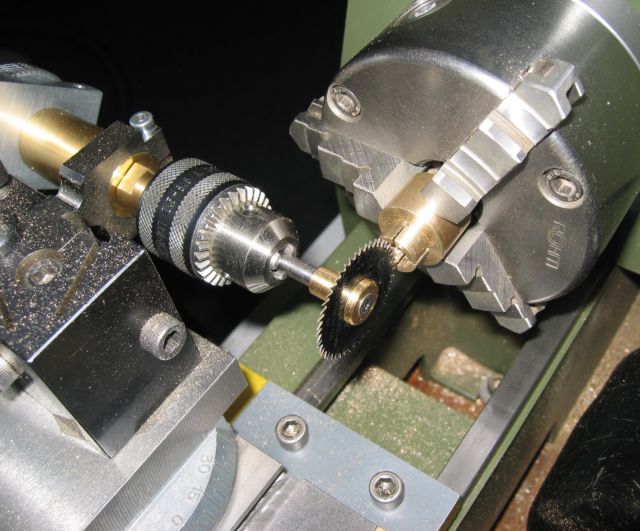

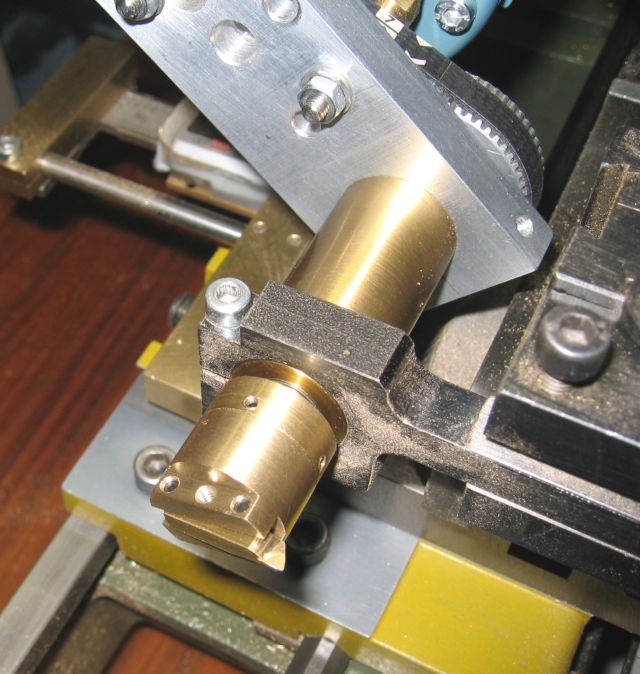

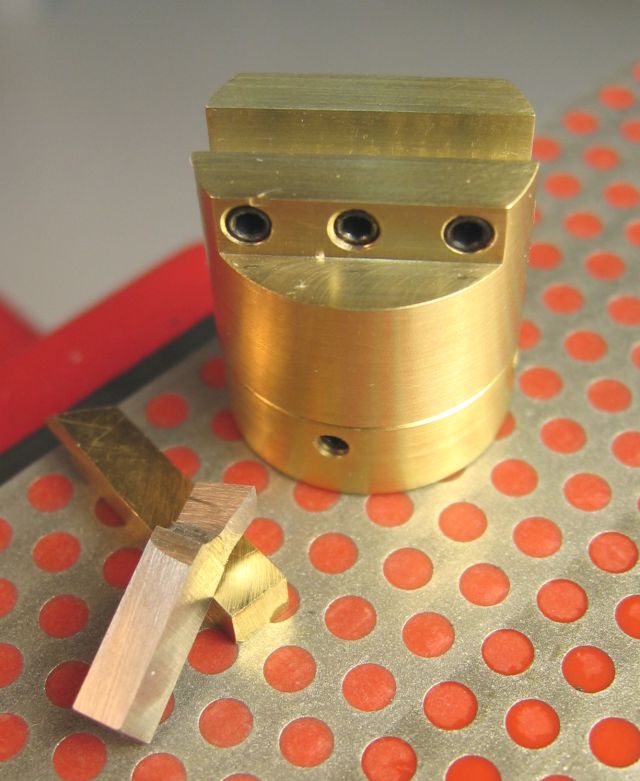

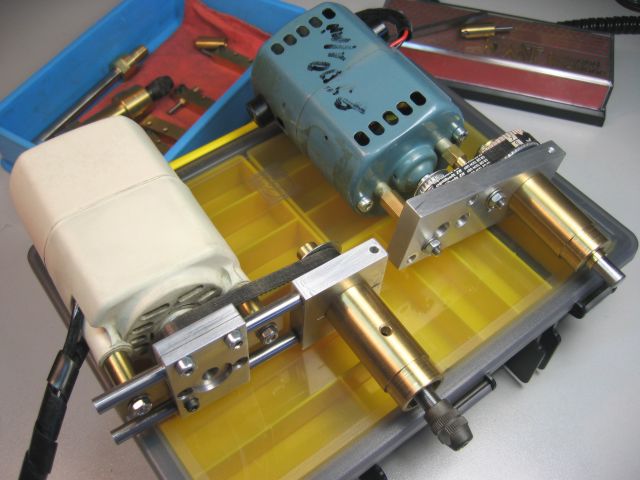

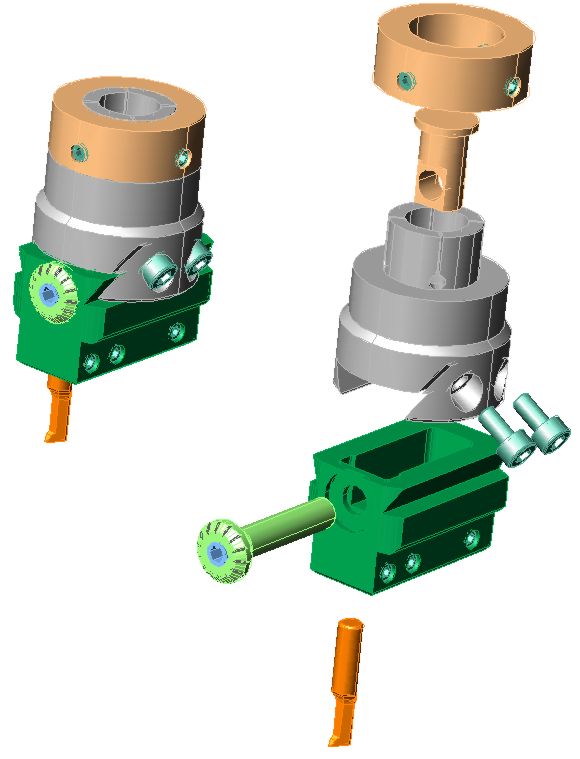

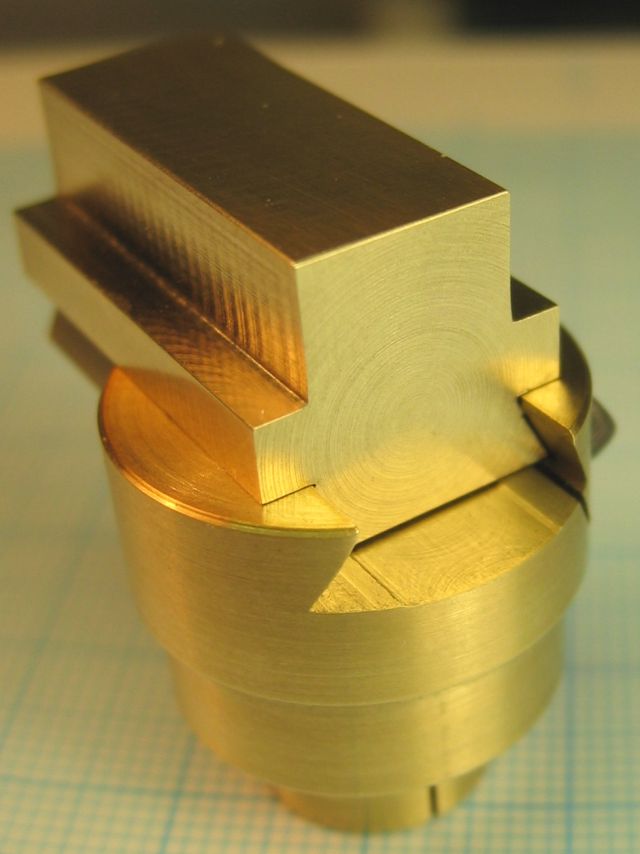

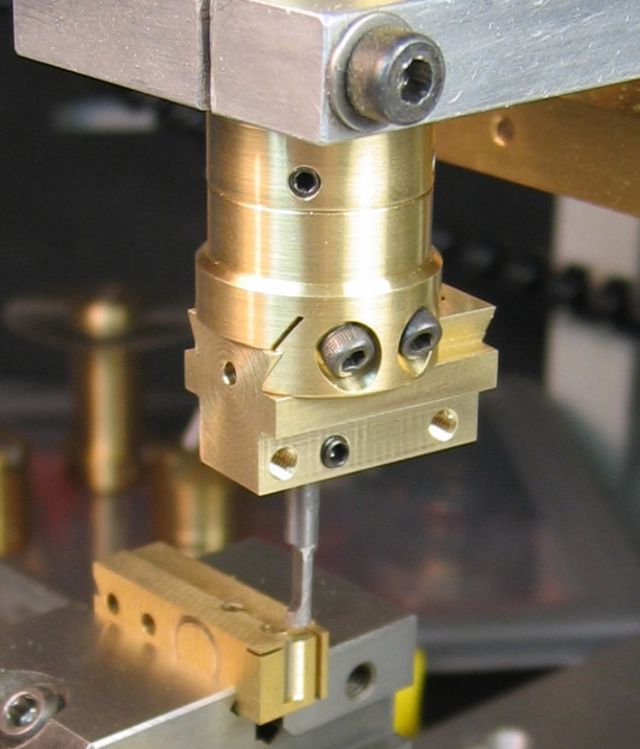

Das sind die Teile für eine Sägeblattaufnahme und meinen neuen Schlagzahnfräser.

Die Säge habe ich schon getestet, da kommt Freude auf, gerader,

nicht verlaufender Schnitt, absolut keine Vibrationen. Bei solchen

Dingen genügt oft schon der erste Eindruck der Geräuschentwicklung, das

weiß ich gleich, das funzt.

Der Schaft ist mit Absicht 34mm lang ausgeführt damit man später

auch mal seitlich am Werkstück tiefer anfahren kann, mit dem

Schaftdurchmesser 15mm ist das kein Problem.

Die montierte Säge ist eine vom Typ 40x10x0.4mm.

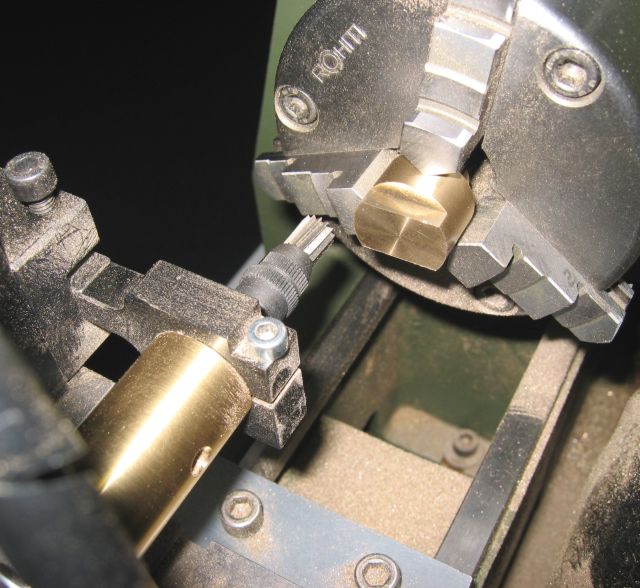

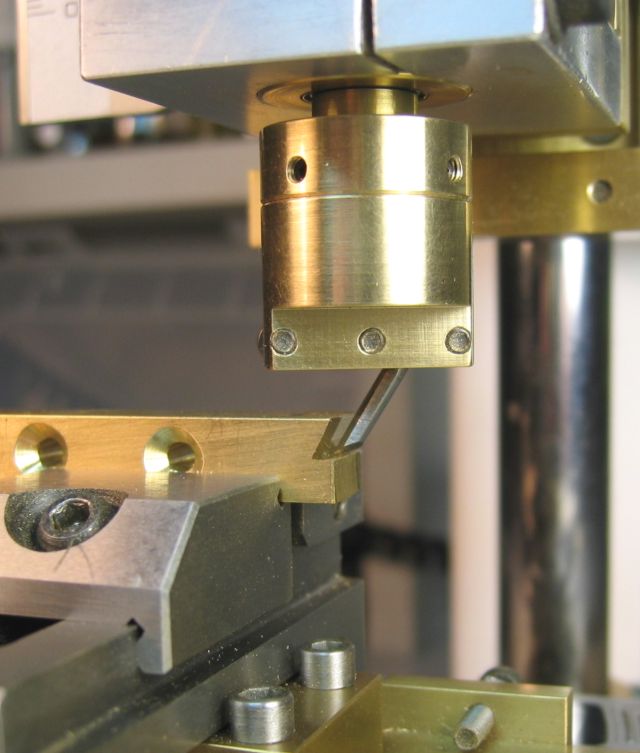

Den Schlagzahn habe ich hier nur mal probehalber montiert, denn

einen Drehling aus ner 4x4mm HSS Stange herauszuschneiden und

anzuschleifen...dat geht heute Nacht nun leider nicht mehr.....die

armen Nachbarn......da ist jetzt nur ein Imitat aus nem Messingstück

drin.

Der läuft jedenfalls schon prima rund und hier im Leerlauf macht

der auch bei 4tausend Umdrehungen keine Vibrationen. Der Grundkörper

hat die Maße 19.5mm Durchmesser mal 21mm Baulänge und eine Nute 4x4mm

für handelsübliche HSS Rohlinge.

Ich habe jedenfalls ein gutes Gefühl, der wird schon prima arbeiten.

Jetzt steht noch ein Miniatur Ausdrehkopf auf dem Programm, sollte

sich die hier gezeigte Spindelaufnahme bezüglich der Steife bewähren

kann ich jetzt darüber auch mal ernsthaft nachdenken, mit PROXXON 3.2mm

und oder Bohrfutter wäre das reiner Unsinn gewesen.

So, heute Vormittag waren „milde“ Schleifgeräusche in der Wohnung

wieder zulässig und ich habe endlich noch den Stichel für den

Schlagzahnfräser zugerichtet.

Aus dem 4x4mm HSS Rohling wird das sehr schnell ein recht winziges

Teil, den hier habe ich noch so „aus der Hand“ auf der Auflage am

Schleifbock hinbekommen, wenn man das öfter macht wird eine kleine

Aufnahme als Handhabe aus einem 10er Vierkantstab o.Ä. nützlich sein

denn gleich im Werkzeughalter wie z.B. bei den kleinen runden Drehlingen

geht das ja hier nicht.

Hinterher werden alle Flächen noch sauber auf dem Diamantschärfblock mit Wasser abgezogen.

Funktioniert prima, sehr ruhiger Lauf, Zustellung hier nur mal 0.3mm, reicht doch.

Den Stichel hatte ich zuerst mit zuviel Spanwinkel (ca. +5grd)

geschliffen, siehe die vordere, riefige Fräsfläche. Umgeschliffen auf

fast 0grad wird die Fläche auf Messing dann schön glatt.

Hier noch ein Bild der Säge in den Dimensionen zur ganzen Maschine.

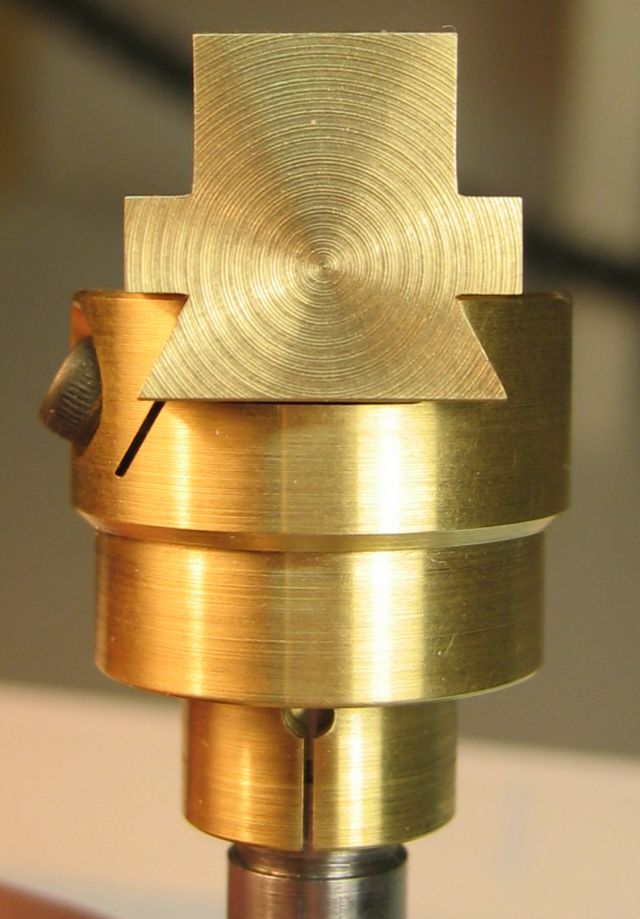

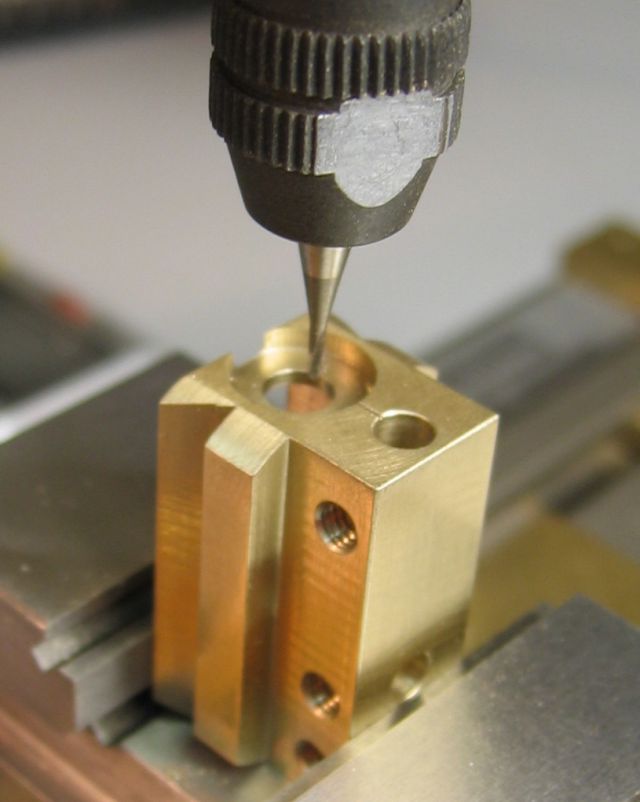

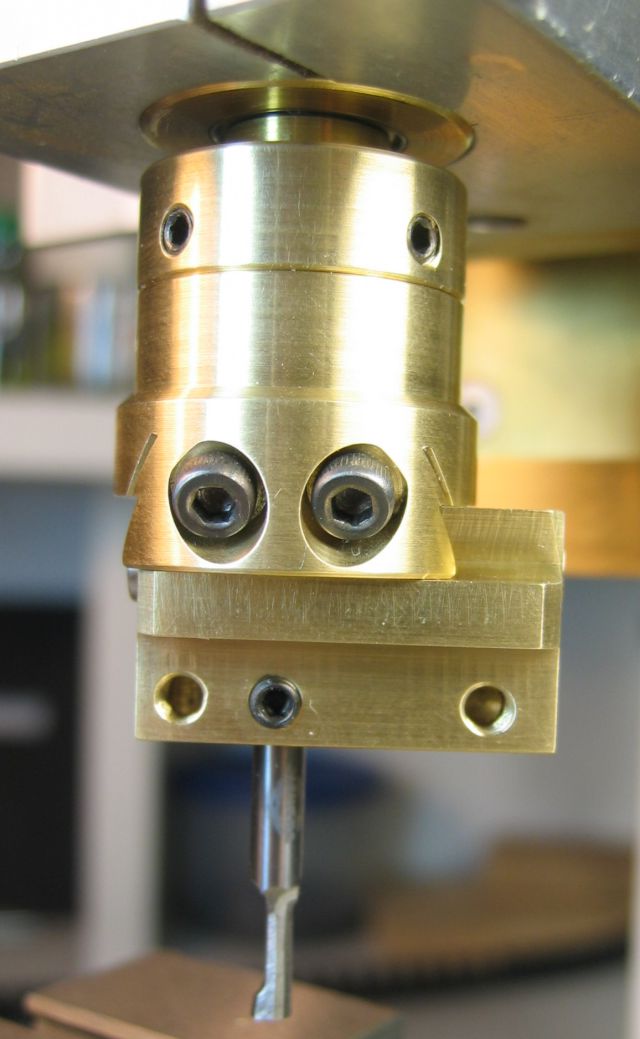

Hatte gestern ganz vergessen den Spindelkopf abzulichten, so sieht der Wellenstumpf am unteren Lager aus.

Die ganze Angelegenheit baut sehr kompakt und mit den vier

Stiftschrauben geht der Auf- und Abbau recht zügig, auch nicht viel

langsamer als eine Spannzange zu bedienen. Man muss sich nur angewöhnen

die vier Schrauben einigermaßen gleichmäßig über Kreuz anzuziehen und

vor Inbetriebnahme besser noch mal den Sitz dieser Schrauben zu

kontrollieren, dann klappt das schon. Ich habe auf den Grundkörpern den

Sitz der Schraubenspitzen leicht eingesenkt, da nur ganz leichtes Lösen

der Schrauben für die Wechselei ausreicht bleiben die Druckringe so

immer fest an ihrer zugedachten Stelle.

Hier noch einmal die beiden Spindeln im Vergleich.

Weiter geht es an der Mini-Werkzeugfront.

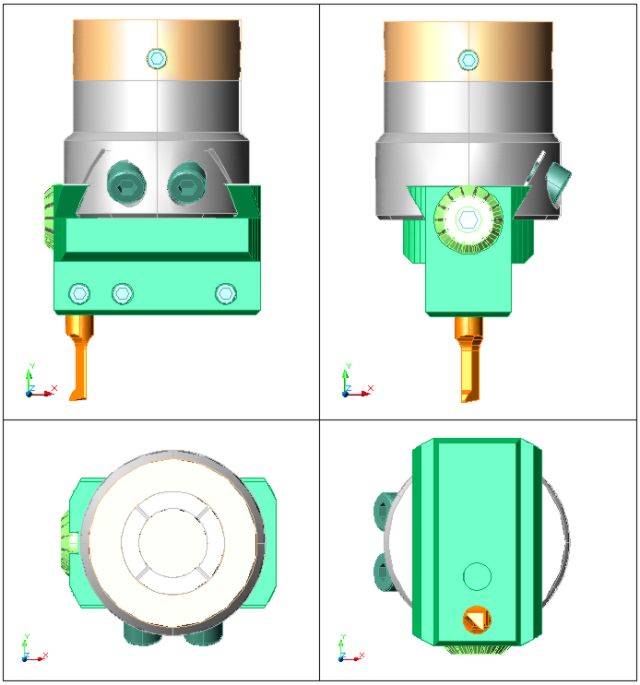

Um einen funktionierenden Kleinst-Ausdrehkopf zu bauen gibt’s

verschiedene Möglichkeiten, nach einigen Studien der größeren Brüder

habe ich mir meine Version so überall ein wenig zusammengetragen.

Bedingt durch die kleinen Abmaße und die von mir gewünschte,

kompakt-kurze Bauform habe ich mich dann doch zu einer

Schwalbenschwanzführung zwischen Grundkörper und dem verstellbaren

Werkzeugträger entschieden, alle anderen Möglichkeiten gerieten mir am

CAD einfach immer zu lang oder bestanden aus zu vielen, dann ja auch

schnell immer kleiner werdenden Einzelteilen.

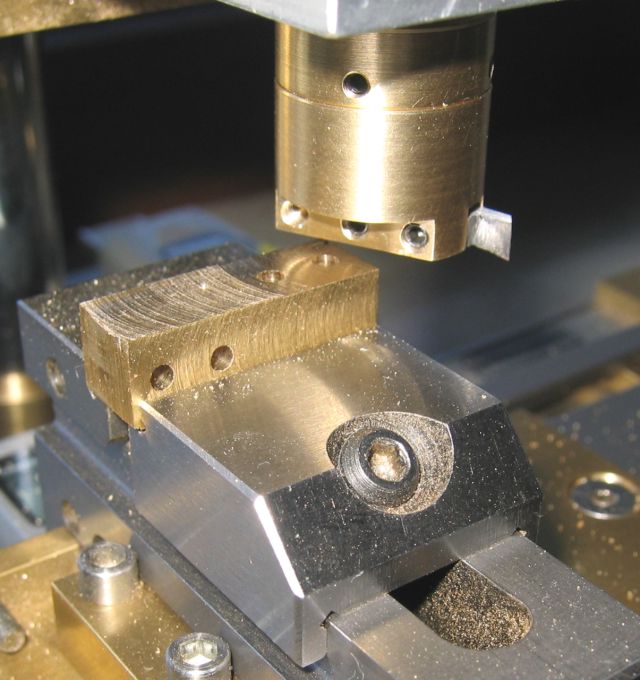

Bloß einen Schwalbenschwanzfräser welcher in meine kleine Maschine

passt habe ich nicht und am Markt finde ich auch nix so Lüttes.

Also baue ich zuerst mal so einen Fräser, den kann man bestimmt später auch noch brauchen.

Da ich mit dem Teil keinen Fräswettbewerb bestreiten will sollte es

ein Einzahnfräser auf Basis der bewährten 3.2mm VHM Stifte wohl tun.

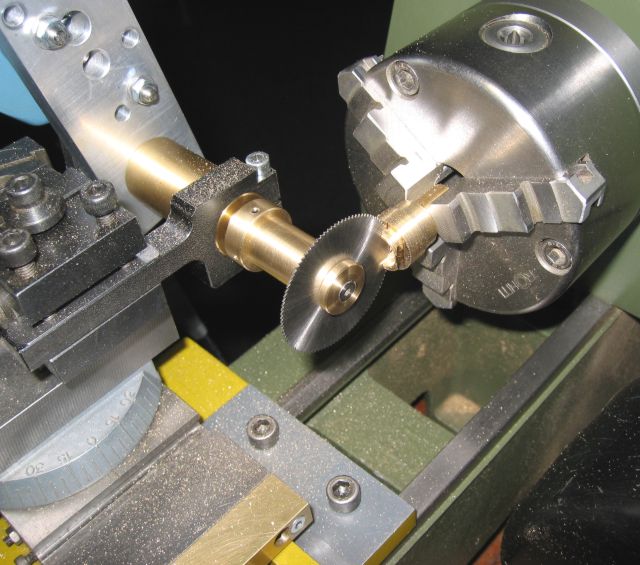

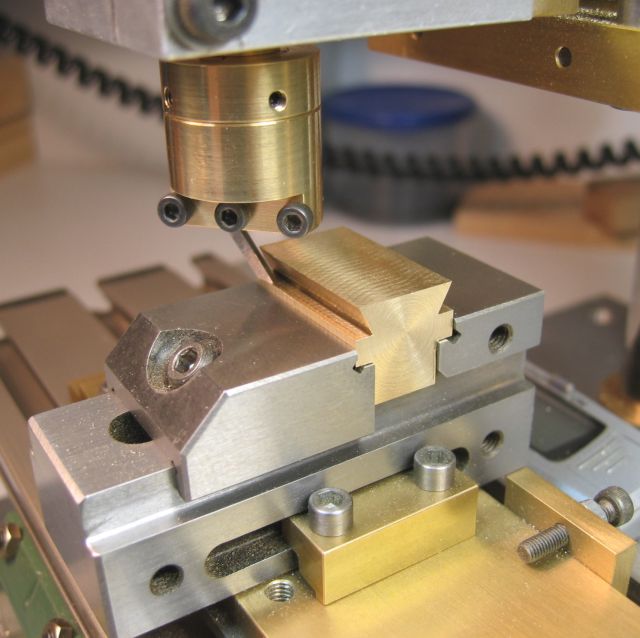

Zuerst wieder einen Grundkörper gefertigt, hier macht das Sägen mit der neuen Aufnahme schon richtig Spaß.

In den Körper zwei Bohrungen, eine unter 90grd für spätere

Verwendung als Schlagzahn mit geringer Fräsbreite, eine unter 30grd für

die Schwalbe.

Zeichnerisch ermittelt kann man den außermittigen Sitz so

bestimmen, dass der rotierende Stift dann die gewünschte Fräskontur

erzeugt, ich benötige eine Mindestarbeitstiefe von 4mm und der

Basisflugkreis darf nicht größer als 9mm werden, sonst passt der später

nicht in die Nute des Werkzeugkörpers.

Große Spannung ob das wohl funktionieren wird

Oh Wunder, nach ein klein wenig Feintuning der ganzen

Werkzeugwinkel fräst der sehr schön seine Bahnen. Das mag ja etwas

abenteuerlich aussehen, aber um die Kontur aus einem senkrechten Rohling

zu schleifen hätte der min. einen Durchmesser von 6 bis 7mm haben

müssen, da schleife ich mit Hausmitteln zu viel dran rum und ein Fehler

in der geraden Schneidenlinie und das Teil wäre unrettbar hin.

Letztendlich kommt es ja nur darauf an das die Schneide mit den

richtigen Winkeln an der richtigen Stelle im Raum rotiert.

Durch die kurze Einspannung ist das auch stabil. Man darf natürlich

nicht erwarten mit so einem Werkzeug nach einem Messerwechsel den

gleichen Schwalbenschwanz je wieder zu fräsen. Auf einige Zehntel Grad

passt das nie mehr, die beiden zusammengehörigen Bauteile müssen direkt

nacheinander gefertigt werden.

Den Ausdrehkopf habe noch nicht fertig, der Entwurf ist aber schon mal durchgezeichnet.

Die Eckdaten sind: größter Durchmesser Grundkörper 22mm, Länge

Werkzeugträger 24mm, ganze Höhe 34mm, die Spindel werde ich mit einem

M4x0.35er Gewinde bauen. Der Verstellweg wird +/- 5mm betragen, mit den

beiden möglichen Aufnahmebohrungen ergibt das einen Arbeitsbereich von

theoretisch 0 bis max 30mm.

Die kompakte Bauhöhe konnte ich durch das Einschieben der

Spindelmutter als Drehteil von oben durch die Frässpindelbohrung

realisieren. So wird das dann auch erst überhaupt montierbar, sonst

kommt man nicht in die Schwalbe rein. Wenn nötig kann ich das Drehteil

später noch mit einer seitlichen Stiftschraube sichern, wird aber

wahrscheinlich schon so am Platz bleiben, wo soll es hin wandern

können? Das ist ja auch nur bedingt eine Bewegungsspindel, im Betrieb

muss die Führung eh immer geklemmt sein.

Bisher hat sich der kleine 30grd Einzahn recht wacker geschlagen bzw hat er wacker das Messing geschlagen....

Dieser Abschnitt wurde auch wieder auf der Drehmaschine mit

geklemmter Hauptspindel gefräst, die ist eben einfach stabiler als der

Micro-Zerstäuber und da die frässpindelseitige Bearbeitung des Bauteils

schon vorher gemacht ist wollte ich da kein Risiko eingehen und nachher

wieder von Vorne anfangen müssen.

Außerdem ist für die weiteren Bearbeitungsschritte, Schlitzsägen und

Gewindelöcher mit Flachsenkung, eine Drehung des Bauteils um 90grd sowie

eine gedrehte Zustellachse um 30 bzw. 60grd nötig.

Der Drehtisch hat noch immer kein Futter und die Frässpindel kann

ich nicht schwenken, eine hochschwenkbare Schraubstockmontierung habe

ich auch noch nicht usw.

Auf der Drehmaschine geht das aber mit dem Support zu machen, nun ja, so eben gerade.

In meinem Stahl-Schnellwechsler kann ich die Frässpindeln

kontrolliert so eben +/- 5mm in der Senkrechten verstellen, mehr geht

nicht. Das reichte hier so gerade aus.

Das Bild ist schnell noch nachgestellt, hatte im Eifer des Gefechts das Knipsen vergessen.....

Hier erlebt man wieder wie schnell eine Maschine zu klein wird, z.B.

eine Angabe der Spitzenweite taugt gerade mal zur Beurteilung welche

Länge man so dumpf mit dem Support abfahren kann. Auch wird die

Spitzenhöhe bei so einer PD360 schnell zu klein, nicht wegen des hier

benötigten Drehdurchmessers, sondern weil dadurch der Support in seiner

ganzen Bauhöhe so kompakt gebaut wird, daß ein Verschwenken des

Obersupports um 60grd nur mit erheblichen Weg- und

Zustelleinschränkungen möglich ist.

Die Spindeln liegen einfach im

Höhenabstand zu eng beieinander, irgendwann kommen Supportteile mit den

darunter liegenden Handrädern in Konflikt. Auch ein gewichtiger Grund

warum man lieber die Maschine eine Nummer größer erwerben sollte,

jedenfalls wenn man damit nicht nur mal ne Welle lang abdrehen will.

Aber es hat ja noch mal juuht jejangen....wie der Öcher so sacht, das erste Teil scheint jedenfalls gelungen.

Ein Stück Messing von der 15x15mm Stange wurde zuerst mit dem neuen

Schlagzahn auf 14.8x14.0mm allseitig geplant und auf der Unterseite die

beiden Stufen angefräst.

Dann ab auf den Micro-Zerstäuber.....der hatte jetzt keine Ausreden

mehr....die Drehmaschine taugt mit nur einem Dreibackenfutter nun wenig

um das Teil zu spannen.

Hat sich aber gut gehalten, ok, zum Ende, dann wenn der Fräser auf

ganzer Höhe arbeiten muss gehen nur noch 0.2mm Zustellung wobei ich die

Spindel mit 4000 U/min laufen lassen kann ohne arge Vibrationen zu

bekommen.

Da man in der Regel ja mit so einem Schwalbenschwanzfräser

aber nur an Kanten oder in vorher ausgefrästen Taschen arbeitet, kommt

der Fall dass der Fräser auf ganzer Höhe trägt ja nur auf den letzten

so 0.5mm vor und da braucht es dann zur Passungsfindung eh nur noch

winzige Zustellungen. Das ist also eigentlich für mich kein Manko.

Jedenfalls bin ich selber erstaunt wie gut das zusammenpasst, die

Teile sind hier nur mit 1000er Papier auf einer Glasscheibe ganz leicht

fast ohne Druck abgezogen und einmal einwenig mit Oer Stahlwolle

abgerieben. Die Führungsflächen selber haben gar keine weitere

Bearbeitung gesehen.

Das lässt sich leicht gleichmäßig durchschieben, wenn die M2.5er

Schrauben nur wenig angezogen werden sitzt der Balken gleich

bombenfest.

Die bisherige Basis ermutigt jedenfalls anzunehmen das aus den

Teilen mal ein funktionstüchtiges Werkzeug wachsen kann. Einwenig

aufpeppeln wird ichs aber noch müssen.....ha ha ha.

Fertig ist der Mini-Ausdrehkopf noch nicht, aber fast...

Ich habe die Dinge ein wenig komplettiert und zuerst noch die Spindeltasche und die Werkzeugaufnahmen eingearbeitet.

Die Stellspindel wird jetzt

beidseitig gelagert, dafür habe ich aber heute erst die beiden

Pilotbohrungen eingebracht. Aufbohrungen und Flachsenkungen kommen noch

wenn ich die Spindel und den Mutter-Bolzen hergestellt habe.

Jetzt sieht das Teil aber schon mal wie ein Ausdrehkopf aus

Und von Neugier getrieben musste der auch gleich ein paar

Probespäne machen, will doch wissen ob die Maschine damit überhaupt

umgehen kann

Und sie kanns, das Eintauchen im Schlagzahnverfahren funktioniert klaglos und das Fräsbild ist einwandfrei.

Dann sollte das auch in einer Bohrung klappen, was ich aber erst nach endgültiger Fertigstellung ausprobieren werde.

Die mehr optische Endbearbeitung wie Längskanten fasen und den

Außendurchmesser des Werkzeugbalkens an den Stirnseiten leicht rund

andrehen, mache ich auch erst ganz zuletzt, im Augenblick brauche ich

noch alle Bezugsflächen möglichst groß und plan um die Spindel

einzupassen.

Stimmt schon, wenn man die Stunden rechnen müsste welche so was

verschlingt....kann keiner bezahlen. Aber das ist das Wunderbare am

Hobby, kein Kostenmensch weit und breit in meiner Bastelbude.....ha ha

ha..... die lass ich gerne in der Firma zurück!

Heute war noch die Verstellspindel dran, zuerst hier noch ein Bild vom Rumfräsen am Werkzeugträger

Und hier wird noch der Skalenstrich auf die Stirnseite eingebracht.

Ein VHM Gravierstichel, so wie den die Platinenleute gerne nehmen, eignet

sich dafür prima, damit habe ich auch die Skala auf der Spindelscheibe

eingefräst. Eine Säge wäre eigentlich besser, das gibt konturschärfere

Striche, aber dafür müsste man dann auch ein 0.2mm Kreissägeblatt

haben...

Alle Teile vor dem Zusammenbau

Der Schiebebalken ist schon ein recht komplexes Bauteil, dazu

braucht man für viele Arbeitsgänge die geeigneten und genau passenden

Werkzeuge, sonst kann man die Konstruktion kaum umsetzten.

Für die

beiden Flachsenkungen hatte ich die passenden Fräser, 8 und 5.5mm, die

Tasche für die Spindel habe ich mit einem 2mm VHM Fräser fertiggefräst

(vorgeschruppt mit 6mm auf der Dreh/Fräsmaschine), sonst werden die

Innenradien bei dem kleinen Teil zu groß.

Wenn man bei so einem Bauteil nicht genau nach seinen Skizzen und

immer möglichst maßhaltig arbeitet gerät das schnell ins Abseits. Da

häufiges Umspannen nötig ist, summieren sich sonst die Fehler. Und wenn

nicht alle Bezugsflächen korrekt stimmen, hat man schon Probleme z.B. die

Verstellspindel genau zentrisch unter die Frässpindel und auch genau

parallel zur Führung zu bekommen. Mit Probieren ist da nicht viel und

in der Spindeltasche ist es ausgesprochen dunkel.

Ich hab mir Mühe gegeben, oder wars auch Glück.......ha ha ha......

Die Skalenteilung ist jetzt 14 Striche entsprechend 0.025mm Weg/Strich auf einer 8mm Scheibe.

Den Antrieb habe ich mit einer 3mm Innensechskant Stiftschraube gelöst, welche ich in ein Gewinde eingeklebt habe.

Fertig montiert sieht der doch fast so aus wie seine großen Brüder aus der richtigen Maschinenwelt

Das Gegenlager auf der dem Antrieb abgewandten Seite ist mit einer M2.5er Schraube gesichert, das

M4x0.35 Spindelgewinde ist dort auf 3mm abgesetzt und der Wellenstumpf

so auf Länge eingepasst bis nur noch ein kaum spürbares Axialspiel

bleibt.

Radial sitzt die Spindel in geriebenen 4 und 3mm Bohrungen. Das

Prinzip funktioniert gut, da wackelt nix, trotzdem fährt der

Schiebebalken schön leicht und gleichmäßig bis in beide Endstellungen.

Ehrlich gesagt hatte ich ein wenig Zweifel ob mir der Ausdrehkopf

auf Anhieb gelingen würde, aber es hat super gut geklappt und ich

brauchte kein Bauteil neu zu fertigen.

Nun muß ich den noch richtig testen, aber heute nicht mehr.

Präzision ist ja bei so einem Selbstbauteil eh ein interessanter

Aspekt, das ist doch sowieso ein Kompromiss von "Was kann ich überhaupt

fertigen (Maschinenpark, Kenntnisse, Fertigkeiten....)?" und "Was

soll/muss das Gerät dann können?"

Wichtig sind die Funktionen der beweglichen Teile, das MUSS passen.

Der Werkzeugschlitten sollte sich auf einem zur Raumachse der

Frässpindel senkrechten Vektor bewegen, sonst stimmen die Zustellwerte

nicht und der Z-Wert verändert sich mit der Zustellung.

Das ist z.B. gewährleistet wenn ich den Aufnahmekörper wie hier auf

der Drehmaschine in einer Aufspannung drehe und den Schwalbenschwanz

dort ausfräse.

Weniger wichtig und für mich und auch ohne Lehrenbohrwerk kaum

realisierbar ist das zu allen relevanten Achsen „absolut“ senkrechte

Einbringen der Bohrungen für die VHM-Stichel in den Werkzeugschlitten,

das ist eben einfach nur im Maschinenschraubstock gebohrt (OK, +/- ein

halbes Grad passt das schon). Das führt natürlich bei unterschiedlichen

Bohrstahllängen (und gleicher Wegeinstellung am Schlitten) zu anderen

Flugkreisdurchmessern. Das wäre aber nur eventuell für industrielle

Anwender mit den dicken Dingern interessant, wenn man mit

voreingestellten, kasettierten Drehstählen arbeiten wollte, was die

dann aber in der Regel auch gleich mit einem für den Arbeitsgang festen

Werkzeug machen.

Ich schleife meine Stähle eh selber und muss, wie die meisten

Nutzer eines solchen Kopfes, nach Werkzeugwechsel die Schneidengeometrie

ausrichten und dann den Arbeitsdurchmesser durch Probieren ausmessen.

Wenn das Alles passt, ist es natürlich einfacher damit umzugehen,

man stelle sich das mal Worst Case Mäßig vor, die Bohrungen der

Werkzeuge sitzen so dolle schief das ich mir beim Anschleifen immer

erst überlegen muss wie ich das kompensiere um die Schneidenwinkel dann

hinzubekommen....dann passt der Stichel in der ersten Aufnahmebohrung,

in der Anderen brauch ich nen anderen Anschliff usw.

Ansonsten will das Gerät schon ganz selber zylindrische Löcher

machen, die Werkzeugschneide bewegt sich eh immer auf einer zur

Frässpindel senkrechten Kreisbahn.

Die absolute und dabei einfache Bestimmung des Verstellweges über

die ganze Fahrlänge wäre natürlich wünschenswert, ist aber nur bedingt

nötig.

Ich halte das da wie der Burki weiter oben zum Drehen schrieb,

wenn ich von 12 auf 14 ausarbeiten will messe ich nicht bei 12.2 und

stelle dann 0.9mm zu und fertig iss...möchte mal sehen wer das kann!

Da wird zwei mal 0.35mm zugestellt, dann nachgemessen und dann der

Rest fein zugestellt bis das passt. Eine sehr gute Linearität der

Anzeige über lange Wege ist auch nicht zwingend. Was dann aber schon

passen sollte ist die Skalenanzeige für die letzten paar Hundertstel.

Genau dann komme ich mit Abschätzen wenig klar....oder eher schnell

zuuu weit.....oops...neu machen.

Also eine vernünftige Stellanzeige ist für meine Arbeitsweise

schon nötig, aber gezielt genau z.B. 6mm auf einen Schlag fahre ich damit

in der Praxis nicht.

Nachdem meine durch Schlaf regenerierten Augen wieder zu

Feinarbeiten taugten habe ich gerade noch die ersten Versuche gemacht.

Messingrest mit einem 10mm Loch gefunden und eingespannt.

In drei Schritten auf 12mm aufgebohrt, das arbeitet schon prima.

Dabei ist der Bohrstahl eigentlich noch zu lang, ist ursprünglich ein

Innenausdreher vom Schaublinwechsler und für diese Aufgabe noch nicht

optimiert, also, schlechter kanns nicht werden, nur noch besser.

Nun wachsen natürlich schon wieder die Begehrlichkeiten.......ein

Vorgelege für noch niedrigere Drehzahlen mit mehr Power wäre schön

usw.......als hätte ich das nicht Alles vorher gewusst....ha ha ha.

Aber wie soll es einem denn da langweilig werden?!?

Viele Grüße von Eurem mal wieder verspindelten Achim

|

|

| |